控制增材制造热变形的激光路径和支撑结构优化设计方法

1.本发明涉及金属增材制造领域,尤其涉及一种控制增材制造热变形的激光路径和支撑结构优化设计方法。

背景技术:

2.激光金属增材制造是一种将构件离散分层后逐层叠加制造的先进制造技术,广泛应用于航空、航天等领域。在制造过程中,高能激光束将引起高温度梯度,使结构产生热变形。若在制造过程中结构热变形过大,已成形构件将与铺粉装置发生碰撞,导致制造失败甚至增材制造设备损坏,造成严重的经济损失。

3.支撑结构与激光路径是影响增材制造构件热变形的两大因素。

4.在工程应用中,制造工程师通常基于给定的激光路径,根据经验手动添加支撑结构,后续基于仿真或实验验证构件能否成功制造。若无法成功制造,则需多次调整支撑结构,并进行仿真或样件试制,试错周期长、成本高。

5.专利号为cn112765865b的中国专利公开了一种控制金属粉床增材制造热变形的支撑结构拓扑优化方法,该方法基于给定的激光路径,可优化获得使构件热变形降低的支撑结构设计。然而,该方法仅对支撑结构进行优化,未考虑激光路径对增材制造构件热变形的影响。若激光路径设计不当,则需添加大量支撑结构才可避免已成形结构与铺粉装置发生碰撞的问题,带来较大的增材制造及支撑移除成本。若在支撑结构优化设计的同时,对激光路径开展协同优化设计,可在避免已成形结构与铺粉装置发生碰撞的前提下,进一步降低支撑结构用量,进而降低制造成本。

6.因此,本领域的技术人员致力于开发一种控制增材制造热变形的激光路径和支撑结构优化设计方法,通过对支撑结构、激光路径的协同优化设计,在整体结构增材制造逐层加工过程热变形可控的前提下,最小化支撑结构材料用量,解决金属粉床增材制造逐层加工过程结构因热变形过大与铺粉装置发生碰撞的问题。

技术实现要素:

7.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是如何实现支撑结构和激光路径的协同优化设计,解决金属粉床增材制造逐层加工过程结构因热变形过大与铺粉装置发生碰撞的问题。

8.为实现上述目的,本发明提供了一种控制增材制造热变形的激光路径和支撑结构优化设计方法,所述方法包括以下步骤:

9.步骤1、将包围给定本体结构的区域用正方体单元离散;定义本体结构所在区域为ω1,其余区域为ω2;激光路径优化的设计域为ω1∪ω2,支撑结构优化的设计域为ω2;

10.步骤2、初始化设计变量μ=(μ1,μ2,...,μn),用于间接表示结构有无;初始化设计变量v=(v1,v2,...,vn),用于间接表示结构的相对密度;初始化设计变量d=(d1,d2,...,dn),用于表示各单元的激光扫描方向;其中,n为单元总数;

11.步骤3、基于密度过滤和投影函数,将设计变量μ转化为直接表示结构有无的物理变量ρ=(ρ1,ρ2,...,ρn),将设计变量v转化为直接表示单元相对密度的物理变量φ=(φ1,φ2,

…

,φn);

12.步骤4、根据表示激光扫描方向的设计变量d=(d1,d2,...,dn),计算各单元固有应变ε=(ε1,ε2,...,εn);

13.步骤5、基于simp公式,建立整体结构刚度插值模型;

14.步骤6、基于固有应变法,建立整体结构逐层加工过程有限元仿真模型并求解,获得整体结构在增材制造加工过程中的热变形;

15.步骤7、计算设计响应,包括增材制造过程顶层结构最大热变形q、支撑结构体积分数v、悬挂角度约束响应g;

16.步骤8、计算各设计响应对各设计变量的灵敏度;

17.步骤9、建立优化模型,并基于移动渐近线算法求解,更新设计变量μ、v、d;

18.步骤10、判断迭代是否收敛;如果所有约束均满足,且连续10步目标函数相对变化量小于1%,则转到步骤11,否则转到所述步骤3;

19.步骤11、对支撑结构优化结果进行后处理;根据设计变量d的优化结果,生成加工各层结构的激光扫描路径。

20.进一步地,所述步骤2还包括:在初始化过程中,若单元i属于本体结构所在区域ω1,则将μ中的分量μi、v中的分量vi初始化为1,并且在后续优化过程中始终保持不变。

21.进一步地,在所述步骤3中,密度过滤公式如下:

[0022][0023][0024]

式中,me={i|||x

i-xe||≤r

min

}为单元e以r

min

为半径的邻域,xi与xe分别为单元i与单元e的中心坐标,h

ie

=max{r

min-||x

i-xe||,0}为权重系数;

[0025]

投影函数公式如下:

[0026][0027]

式中,β为投影的陡度,η为投影阈值;

[0028]

表示某单元相对密度的物理变量通过下式获得:

[0029][0030]

进一步地,所述步骤4还包括:单元i的固有应变为εi(di)=(ε

x

(di),εy(di),0,ε

xy

(di),0,0)

t

,各分量通过下式计算获得:

[0031][0032]

[0033][0034]

其中,表示激光沿x轴扫描时的固有应变分量。

[0035]

进一步地,所述整体结构刚度插值模型为:

[0036]ee

=e

min

+φ

ep

(e

0-e

min

)

[0037]

其中,ee为单元e经插值后得到的弹性模量;e

min

为避免有限元求解矩阵奇异引入的最小值;p为惩罚系数。

[0038]

进一步地,所述整体结构逐层加工过程有限元仿真模型为:

[0039]ki

ui=fi,i=1,2,...,n

[0040]

其中,n为增材制造逐层加工过程仿真时所考虑的总层数;ki为前i层结构的刚度矩阵;ui为加工第i层结构所引起的热变形向量;fi为加工第i层结构时的固有应变等效载荷向量,可由下式计算获得:

[0041][0042]

其中,ai为第i层单元,ye为将单元e的单元载荷向量映射至全局载荷向量的矩阵,b为应变-位移矩阵,de为单元e的弹性矩阵,εe为单元e的固有应变。

[0043]

进一步地,所述增材制造过程顶层结构最大热变形q通过以下公式近似求解:

[0044][0045]

其中,求和下标i表示第i层结构;si为包含第i层单元顶面节点的集合;u

i,j

为第i层结构加工完成时,节点j在制造方向上的热变形;p为p范数公式的参数;τ

i,j

为判断第i层结构加工完成时,节点j的热变形是否需要被约束的参数,具体公式为:

[0046][0047]

其中,b

i,j

为第i层中所有以节点j为单元节点的单元;

[0048]

所述支撑结构体积分数v通过下式获得:

[0049][0050]

其中,|ω2|为ω2中所包含的单元数;

[0051]

所述悬挂角度约束响应g由物理变量ρ计算得来。

[0052]

进一步地,增材制造过程顶层结构最大热变形q对设计变量μe的灵敏度为:

[0053][0054]

其中由以下公式求得:

[0055]

[0056]

其中,λi为伴随向量,通过以下公式求得:

[0057][0058]

其中,l

i,j

为表示特定自由度位置的向量,在第i层顶面节点j的制造方向所对应的自由度位置为1,其余位置为0;

[0059]

增材制造过程顶层结构最大热变形q对设计变量ve的灵敏度为:

[0060][0061]

其中由以下公式求得:

[0062][0063]

增材制造过程顶层结构最大热变形q对设计变量de的灵敏度为:

[0064][0065]

进一步地,所述优化模型如下:

[0066][0067]

s.t.g≤0

[0068]

q≤q

*

[0069]ki

ui=fi,i=1,2,...,n

[0070]

0≤μe≤1,e=1,2,

…

,n

[0071]vmin

≤ve≤1,e=1,2,...,n

[0072]

0≤de<π,e=1,2,

…

,n

[0073]

其中,v

min

为支撑结构单胞体积分数的最小值;q

*

为在制造过程中顶层结构允许出现的最大热变形。

[0074]

进一步地,所述步骤11还包括:将物理变量ρ中大于0.5的元素设置为1,将物理变量ρ中不大于0.5的元素设置为0;基于后处理后的物理变量ρ,计算变量φ;根据φ中各单元对应的相对密度,建立该单元处具有相应体积分数的支撑结构单胞。

[0075]

与现有技术相比,本发明至少具有如下有益技术效果:

[0076]

本发明所设计的激光扫描路径及支撑结构,可保证整体结构在增材制造逐层加工过程中的热变形可控,避免结构因热变形过大与铺粉装置发生碰撞,与仅优化支撑结构、不优化激光路径的方法相比,本发明可进一步减少支撑结构用量,进而降低制造时间与成本。

[0077]

以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

[0078]

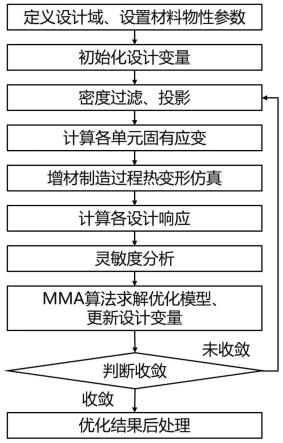

图1是本发明一个较佳实施例的方法流程图;

[0079]

图2是本发明一个较佳实施例的设计域示意图;

[0080]

图3是本发明一个较佳实施例的基于单元相对密度表示的支撑结构优化结果;

[0081]

图4是本发明一个较佳实施例的基于“x形”单胞重构的支撑结构优化结果;

[0082]

图5是本发明一个较佳实施例的顶层结构激光扫描路径优化结果。

具体实施方式

[0083]

以下参考说明书附图介绍本发明的一个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

[0084]

在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

[0085]

如图1所示,是本发明的一个较佳实施例的方法流程图,包括以下步骤:

[0086]

步骤1:

[0087]

如图2所示,针对给定的悬臂梁结构,运用本方法对开展激光路径和支撑结构协同优化设计。将包围给定本体结构的区域用边长为2mm的正方体单元离散;定义本体结构所在区域为ω1,其余区域为ω2;激光路径优化的设计域为ω1∪ω2,支撑结构优化的设计域为ω2;给定悬臂梁结构的尺寸参数为:l1=28mm,l2=92mm,l3=20mm,l4=8mm,l5=12mm,设置材料的杨氏模量e0=70000mpa,泊松比为0.33。

[0088]

步骤2:

[0089]

初始化设计变量μ=(μ1,μ2,...,μn),用于间接表示结构有无;初始化设计变量v=(v1,ν2,...,vn),用于间接表示结构的相对密度;初始化设计变量d=(d1,d2,...,dn),用于表示各单元的激光扫描方向;n为单元总数,在本实施例中n=(28/2)

×

(92/2)

×

(20/2)=6440。

[0090]

在初始化过程中,若单元i属于本体结构所在区域ω1,则将μ中的分量μi、v中的分量vi初始化为1,并且在后续优化过程中始终保持不变。

[0091]

步骤3:

[0092]

基于密度过滤和投影函数,将设计变量μ、v转化为直接表示结构有无的物理变量ρ=(ρ1,ρ2,...,ρn)、直接表示单元相对密度的物理变量φ=(φ1,φ2,...,φn)。

[0093]

密度过滤公式如下:

[0094][0095][0096]

其中me={i|||x

i-xe||≤r

min

}为单元e以rmin为半径的邻域,xi与xe分别为单元i与单元e的中心坐标,h

ie

=max{r

min-||x

i-xe||,0}为权重系数。

[0097]

投影函数公式如下:

[0098][0099]

其中β为投影的陡度,η为投影阈值。

[0100]

表示某单元相对密度的物理变量通过下式获得:

[0101][0102]

步骤4:

[0103]

根据表示激光扫描方向的设计变量d=(d1,d2,...,dn),计算各单元固有应变ε=(ε1,ε2,...,εn);单元i的固有应变为εi(di)=(ε

x

(di),εy(di),0,ε

xy

(di),0,0)

t

,各分量通过下式计算获得:

[0104][0105][0106][0107]

其中,表示激光沿x轴扫描时的固有应变分量。本实例中表示激光沿x轴扫描时的固有应变分量。本实例中

[0108]

步骤5:

[0109]

基于simp公式,建立整体结构刚度插值模型:

[0110][0111]

其中,ee为单元e经插值后得到的弹性模量;e

min

为避免有限元求解矩阵奇异引入的最小值,本实例取10-6

mpa;p为惩罚系数,本实例取3。

[0112]

步骤6:

[0113]

基于固有应变法,建立整体结构逐层加工过程有限元仿真模型并求解,获得整体结构在增材制造加工过程中的热变形:

[0114]ki

ui=fi,i=1,2,...,n

[0115]

其中,n为增材制造逐层加工过程仿真时所考虑的总层数;ki为前i层结构的刚度矩阵;ui为加工第i层结构所引起的热变形向量;fi为加工第i层结构时的固有应变等效载荷向量,可由下式计算获得:

[0116][0117]

其中,ai为第i层单元,ye为将单元e的单元载荷向量映射至全局载荷向量的矩阵,b为应变-位移矩阵,de为单元e的弹性矩阵,εe为单元e的固有应变。

[0118]

步骤7:

[0119]

计算增材制造过程顶层结构最大热变形q、支撑结构体积分数v、悬挂角度约束响应g。

[0120]

增材制造过程顶层结构最大热变形q通过以下公式近似求解:

[0121][0122]

其中,求和下标i表示第i层结构;si为包含第i层单元顶面节点的集合;u

i,j

为第i层结构加工完成时,节点j在制造方向上的热变形;p为p范数公式的参数,本实例取8;τ

i,j

为判断第i层结构加工完成时,节点j的热变形是否需要被约束的参数,具体公式为:

[0123][0124]

其中,b

i,j

为第i层中所有以节点j为单元节点的单元。

[0125]

支撑结构的体积分数v通过下式获得:

[0126][0127]

其中,|ω2|为ω2中所包含的单元数;

[0128]

本实施例中使用增材制造过滤和物理变量ρ建立的悬挂角度约束,具体公式如下:

[0129][0130]

其中,i为单位向量;为物理变量ρ经增材制造过滤处理后的变量;εr为允许误差值,本实施例中取0.05。

[0131]

步骤8:

[0132]

计算各设计响应对设计变量的灵敏度。

[0133]

增材制造过程顶层结构最大热变形q对设计变量μe的灵敏度为:

[0134][0135]

其中由以下公式求得:

[0136][0137]

其中,λi为伴随向量,通过以下公式求得:

[0138][0139]

其中,l

i,j

为表示特定自由度位置的向量,在第i层顶面节点j的制造方向所对应的自由度位置为1,其余位置为0。

[0140]

增材制造过程顶层结构最大热变形q对设计变量ve的灵敏度为:

[0141][0142]

其中由以下公式求得:

[0143][0144]

增材制造过程中,顶层结构最大热变形q对设计变量de的灵敏度为:

[0145][0146]

步骤9:

[0147]

建立优化模型,并基于移动渐近线算法求解,更新设计变量μ、ν、d。

[0148]

优化模型如下:

[0149][0150]

s.t.g≤0

[0151]

q≤q

*

[0152]ki

ui=fi,i=1,2,...,n

[0153]

0≤μe≤1,e=1,2,

…

,n

[0154]vmin

≤νe≤1,e=1,2,

…

,n

[0155]

0≤de<π,e=1,2,

…

,n

[0156]

其中,v

min

为支撑结构单胞体积分数的最小值,本实例取0.18;q

*

为在制造过程中顶层结构允许出现的最大热变形,本实例取0.03mm。

[0157]

步骤10:

[0158]

判断迭代是否收敛;如果所有约束均满足,且连续10步目标函数相对变化量小于1%,转步骤11;否则转步骤3。

[0159]

步骤11:

[0160]

将ρ中大于0.5的元素设置为1,ρ中不大于0.5的元素设置为0;基于后处理后的ρ,计算表示各单元相对密度的物理变量φ;本实施例基于单元相对密度表示的支撑结构优化结果如图3所示。根据φ中各单元对应的相对密度,建立该单元处具有相应体积分数的支撑结构单胞,本实施例基于“x形”单胞重构的支撑结构优化结果如图4所示。

[0161]

根据设计变量d的优化结果,生成加工各层结构的激光扫描路径。本实施例中顶层结构的激光扫描路径如图5所示。

[0162]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1