一种基于状态传递的复杂钣金件高效工序规划方法

1.本发明涉及一种钣金技术,尤其是钣金折弯工序规划技术,用于在钣金折弯加工中快速获取钣金件的最优工序以达到高效率,具体地说是一种基于状态传递的复杂钣金件高效工序规划方法。

背景技术:

2.钣金折弯是一种典型的金属板料冷加工工艺,广泛应用于家电、汽车、造船、航空等领域。钣金折弯加工通常由cnc折弯机完成。加工前,需要由操作员确定折弯加工顺序,避免出现工件与模具碰撞干涉等问题。这种人工规划方法对操作员的工艺经验提出很高要求,尤其在面对复杂钣金件时,往往需要反复规划尝试、多次试折验证,才能获得较为理想的加工顺序。随着现代数控技术、cad/cam技术的普及应用,钣金折弯机床数控化、钣金零件cad快速普及,钣金折弯编程与仿真(cam)软件也应运而生。国外有英国plaint公司的radan、以色列metalix公司的mbend和荷兰delem公司的折弯机高端控制系统等。国内虽有一些研究,但还没有成熟的商用钣金折弯编程软件。

3.折弯工序规划是钣金折弯编程系统的核心功能,其主要目标是获取给定零件的最优或近优折弯顺序。一个具有n道折弯零件的可能工序方案空间是n!,其中可能有多个可行工序。如何在n!种方案中,剔除存在碰撞干涉的不可行解,并搜索可行解中的最优解,研究人员多年来尝试了众多方法。分支定界搜索算法、遗传算法、逆向回溯算法等在钣金折弯工序规划方向上均有一定的应用,这些方法面对中低等复杂度钣金件时有不错的表现。但是高复杂度钣金件往往是多折弯,工序方案空间非常庞大,加之形状复杂导致可行解的比例极低,现有方法往往搜索困难,容易陷入局部最优解问题。

4.因此,需要一种高效工序规划算法,解决复杂钣金件工序规划中可行解少、规划难、效率低的问题。

技术实现要素:

5.本发明是的目的是针对现有的复杂钣金件工序规划可行解少、规划难和效率低的问题,提出了一种基于状态传递的高效工序规划方法,采用从最终成形至毛坯薄板的逆向规划方式,借助钣金件自身形状复杂度提高规划效率。

6.本发明的技术方案是:

7.一种基于状态传递的复杂钣金件高效工序规划方法,其特征是:包括以下步骤:

8.步骤一:根据钣金件折弯数n创建n

×

n的状态传递矩阵;

9.步骤二:基于状态传递机制计算填充状态传递矩阵;

10.步骤三:从矩阵中终止状态所表示的行取得钣金件的所有可行工序;

11.步骤四:对所有可行工序做加工效率评估,选取最优工序。

12.所述的步骤一中的根据钣金零件折弯数n创建n

×

n的状态传递矩阵,是将n处折弯位置编号,然后将规划过程以状态划分,即由第几次折弯所表示的大状态bsi和其所加工的

第几号折弯位置所表示的小状态ssj组合而成的具体状态bsissj。n

×

n的状态传递矩阵中每一个单元都是一个具体的状态bsissj,i,j∈(1,n),该状态可反应钣金折弯件在加工过程中的折弯可行性,表现在其内保存有关该状态的经验,即在折弯位置j进行第i次折弯的可行局部工序。

13.所述的步骤二中的基于状态传递机制计算填充状态传递矩阵,其中的状态传递机制为大状态之间可单向传递经验,小状态之间相互隔离经验。

14.大状态之间可单向传递经验,有两种方案:

15.方案1:正向传递,表示第i次折弯的bsi可将向表示第i+1次折弯的bs

i+1

传递经验,即bs

i+1

中每个ssj的计算以从bsi获取的经验为前继折弯即已经完成加工的折弯位置,以折弯位置j为第i+1次折弯加工的折弯位置,生成测试单元,测试第i+1次折弯加工的折弯碰撞情况;

16.方案2:反向传递,表示第i次折弯的bsi可将向表示第i-1次折弯的bs

i-1

传递经验,即bs

i-1

中每个ssj的计算以从bsi获取的经验为后续折弯即还未完成加工的折弯位置,以折弯位置j为第i-1次折弯加工的折弯位置,生成测试单元,测试第i-1次折弯加工的折弯碰撞情况。

17.小状态之间相互隔离经验,是指bsi中每个ssj的计算从前一个bs中获取经验中不能包含折弯位置j。

18.所述的步骤二中的基于状态传递机制计算填充状态传递矩阵,其中的计算填充状态传递矩阵,是选用反向状态传递机制的计算过程,包含以下步骤:

19.步骤1:起始状态,对当前bsn中每个折弯位置j所表示的ssj,以其折弯位置j为测试单元,测试最后一次折弯加工的折弯碰撞情况,测试结果为无碰撞,则将测试单元填充为bsnssj的经验;

20.步骤2:非起始状态,对当前bsi中每个折弯位置所表示的ssj,从前一个bs

i+1

获取不包含当前折弯位置j的经验,将经验与当前折弯位置j结合组成测试单元,经过组合去重,测试第i次折弯加工的折弯碰撞情况,测试结果为无碰撞,则将测试单元填充为bsissj的经验。

21.所述的计算过程中步骤2中的组合去重,是将测试单元按组合分类,若某测试单元的折弯碰撞检测的结果为无碰撞,则将该测试单元填充为bsissj的经验,且将该测试单元所属的组合标记为无碰撞组合,那么后续属于该无碰撞组合的测试单元无需折弯碰撞检测就可直接填充为bsissj的经验;若某测试单元的折弯碰撞检测的结果为有碰撞,则将该测试单元丢弃即不填充为bsissj的经验,且将该测试单元所属的组合标记为有碰撞组合,那么后续属于该有碰撞组合的测试单元也无需折弯碰撞检测就可直接丢弃。

22.所述的步骤三中从矩阵中终止状态所表示的行取得钣金件的所有可行工序,是从终止状态bs1中每个ssj中获取经验即以折弯位置j为首的可行局部工序,亦即钣金件的工序可行解,那么所获得的所有经验便是钣金件的所有可行工序。

23.所述的步骤四中对所有可行工序做加工效率评估,选取最优工序,是对工序的翻面次数、使用模具数量等做评估,使用遗传算法、优先搜索算法等选取最优工序。

24.在规划起始状态至终止状态的推理过程中通过状态传递获取经验创建最小测试集以减少无效计算,通过经验的组合表示以避免重复计算,最后可在终止状态获得钣金件的所有折弯可行解。进一步根据加工效率、精度要求等,便可从中获得钣金折弯工序的最优

解。

25.本发明的有益效果是:

26.(1)本发明引入状态概念和状态传递理论,避免了以往其他工序规划算法中,将工序作为单个规划个体,存在既有经验丢失的问题。

27.(2)本发明相较于现有工序规划算法,采用从最终成型至毛坯薄板的逆向规划方式,利用后面折弯工序比前面工序的钣金件形状复杂度高,发生碰撞几率大,早测试早排除,并通过经验传递加以继承,可有效避免无效计算。

28.(3)本发明在状态传递中,基于经验的组合表示,避免了状态传递过程中的同组合不同排列经验的重复测试计算问题;

29.(4)本发明可以获取复杂钣金件的所有工序可行解,以便后续在此基础上做加工效率等评估获得最优解,避免了现有算法存在的局部最优解问题。

附图说明

30.图1是具有4道弯曲的示例折弯件。

31.图2是图1所示钣金件工序规划的状态传递矩阵。

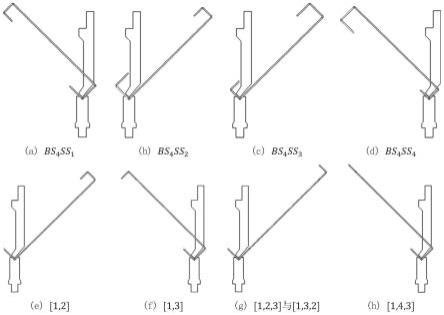

32.图3是图2所示状态传递矩阵计算过程中的某些折弯碰撞检测的示意图。

具体实施方式

33.下面结合附图和实施例对本发明作进一步的说明。

34.如图1-3所示。

35.一种基于状态传递的复杂钣金件高效工序规划方法,以图1所示的具有4道弯曲的折弯件为例,具体包括以下步骤:

36.步骤一:根据钣金件折弯数4创建4

×

4的状态传递矩阵;

37.步骤二:基于状态传递机制计算填充状态传递矩阵;

38.步骤三:从矩阵中终止状态所表示的行取得钣金件的所有可行工序;

39.步骤四:对所有可行工序做加工效率评估,选取最优工序。

40.所述的步骤一中的根据钣金零件折弯数4创建4

×

4的状态传递矩阵,是将4处折弯位置编号,然后将规划过程以状态划分,即由第几次折弯所表示的大状态bsi和其所加工的第几号折弯位置所表示的小状态ssj组合而成的具体状态bsissj。4

×

4的状态传递矩阵中每一个单元都是一个具体的状态bsissj,i,j∈(1,4),该状态可反应钣金折弯件在加工过程中的折弯可行性,表现在其内保存有关该状态的经验,即在折弯位置j进行第i次折弯的可行局部工序。

41.所述的步骤二中的基于状态传递机制计算填充状态传递矩阵,其中的状态传递机制为大状态之间可单向传递经验,小状态之间相互隔离经验。

42.大状态之间可单向传递经验,有两种方案:

43.方案1:正向传递,表示第i次折弯的bsi,i∈(1,3),可将向表示第i+1次折弯的bs

i+1

传递经验,即bs

i+1

中每个ssj的计算以从bsi获取的经验为前继折弯即已经完成加工的折弯位置,以折弯位置j为第i+1次折弯加工的折弯位置,生成测试单元,测试第i+1次折弯加工的折弯碰撞情况;

44.方案2:反向传递,表示第i次折弯的bsi,i∈(2,4),可将向表示第i-1次折弯的bs

i-1

传递经验,即bs

i-1

中每个ssj的计算以从bsi获取的经验为后续折弯即还未完成加工的折弯位置,以折弯位置j为第i-1次折弯加工的折弯位置,生成测试单元,测试第i-1次折弯加工的折弯碰撞情况。

45.小状态之间相互隔离经验,是指bsi中每个ssj的计算从前一个bs中获取经验中不能包含折弯位置j。

46.所述的步骤二中的基于状态传递机制计算填充状态传递矩阵,其中的计算填充状态传递矩阵,是选用反向状态传递机制的计算过程,包含以下步骤:

47.步骤1:起始状态,对当前bs4中每个折弯位置j所表示的ssj,以其折弯位置j为测试单元,测试最后一次折弯加工的折弯碰撞情况,测试结果为无碰撞,则将测试单元填充为bs4ssj的经验;

48.步骤2:非起始状态,对当前bsi,i∈(1,3),中每个折弯位置所表示的ssj,从前一个bs

i+1

获取不包含当前折弯位置j的经验,将经验与当前折弯位置j结合组成测试单元,经过组合去重,测试第i次折弯加工的折弯碰撞情况,测试结果为无碰撞,则将测试单元填充为bsissj的经验;

49.所述的计算过程中步骤2中的组合去重,是将测试单元按组合分类,若某测试单元的折弯碰撞检测的结果为无碰撞,则将该测试单元填充为bsissj的经验,且将该测试单元所属的组合标记为无碰撞组合,那么后续属于该无碰撞组合的测试单元无需折弯碰撞检测就可直接填充为bsissj的经验;若某测试单元的折弯碰撞检测的结果为有碰撞,则将该测试单元丢弃即不填充为bsissj的经验,且将该测试单元所属的组合标记为有碰撞组合,那么后续属于该有碰撞组合的测试单元也无需折弯碰撞检测就可直接丢弃。

50.所述的步骤三中从矩阵中终止状态所表示的行取得钣金件的所有可行工序,是从终止状态bs1中每个ssj中获取经验即以折弯位置j为首的可行局部工序,亦即钣金件的工序可行解,那么所获得的所有经验便是钣金件的所有可行工序。

51.所述的步骤四中对所有可行工序做加工效率评估,选取最优工序,是对工序的翻面次数、使用模具数量等做评估,使用遗传算法、优先搜索算法等选取最优工序。

52.具体的处理过程以具有四道弯曲的钣金件为例,对四处折弯位置做序号标记,如图1所示。对该钣金件的工序规划过程如下。

53.首先,创建一个4

×

4状态传递矩阵,如图2所示,矩阵中每一个单元bsissj,其中i,j∈(1~4),均为一个具体的状态。规划结束后每个状态内会包含相应的可行局部工序。

54.当采用逆向推理规划时,bs4是起始状态,无法从前一个bs继承经验,只能依靠每个ss数据来计算。对于bs4ssj,j∈(1,4),是将折弯位置j作为最后一次折弯的加工位置,测试其加工的可行性。如图3(a)(d)所示,在bs4中ss1和ss4均会发生碰撞;如图3(b)(c)所示,ss2和ss3能正常折弯;所以,bs4ss1和bs4ss4无可行局部工序,bs4ss2和bs4ss3的可行局部工序分别为{[2]}和{[3]},如图2中bs4所示。bs4ss2中的[2]表示第四次折弯在折弯位置2处是可以安全加工的。这些折弯可行性数据可以作为经验传递给后续状态参考使用。

[0055]

对于非起始状态,需要从前一个bs

i-1

中不同于当前ssj的ssk(k≠j)中获取不包含当前折弯位置j的经验,将经验与当前折弯位置j结合组成测试单元,经过组合去重,再通过测试的测试单元转为当前状态的经验。

[0056]

对于bs3ss1,从bs4中获取的测试集为{[2],[3]},与ss1结合后为两个测试单元{[1,2],[1,3]}。其中[1,2]表示第三次折弯要在折弯位置1处进行,第四次折弯要在折弯位置2处进行。[1,2]如图3(e)所示加工无碰撞。[1,3]则如图3(f)所示加工有碰撞。所以,bs3ss1的局部可行工序最终为{[1,2]},表示第三次折弯在折弯位置1处加工及后续工序为[2]是可以无碰撞折弯的。与bs3ss1的计算过程类似,可获得bs3ss2的局部可行工序为{[2,3]},bs3ss3的局部可行工序为{[3,2]},bs3ss4的局部可行工序为{[4,3]},如图2中的bs3所示。

[0057]

对于bs2ss1,从从bs3中获取的测试集为{[2,3],[3,2],[4,3]},与ss1结合后为三个测试单元{[1,2,3],[1,3,2],[1,4,3]}。对于[1,2,3]和[1,3,2]分别是测试第2次折弯在折弯位置1处进行且后续工序为[2,3]和[3,2]的折弯碰撞情况,由于后续工序[2,3]和[3,2]均表示测试时折弯位置2和折弯位置3还未折弯,属于同一个组合{2,3},所以这两个测试单元仅需要一次折弯碰撞检测即可,如图3(g)所示无碰撞。测试单元数和折弯碰撞检测次数的不一致,便是经验组合去重。[1,4,3]如图3(h)所示有碰撞。所以,bs2ss1的局部可行工序最终为{[1,2,3],[1,3,2]},表示第二次折弯在折弯位置1处加工及后续工序为[2,3]或[3,2]是可以无碰撞折弯的。与bs2ss1的计算过程类似,可获得bs2ss2的局部可行工序为{[2,4,3]},bs2ss3的局部可行工序为{[3,1,2]},bs2ss4的局部可行工序为{[4,2,3],[4,3,2]},如图2中的bs2所示。

[0058]

bs1的计算方式同bs2和bs3一样,最终如图2中的bs1所示。其中bs1中的所有局部可行工序即为该钣金件的所有折弯工序可行解,例如bs1ss1中的可行局部工序之一[1,3,4,2]表示第一次折弯在折弯位置1处加工及后续工序为[3,4,2]是可以无碰撞折弯的,亦表示为该钣金件的一个工序可行解。

[0059]

从图2中bs1可知图1所示钣金件共有6个工序可行解,可根据翻面次数、使用模具个数等信息,结合常见搜索算法如遗传算法、优先搜索算法等选取最优工序,相关内容不属于本专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1