一种电动飞机的机翼

1.本发明涉及飞行器技术领域,具体为一种电动飞机的机翼。

背景技术:

2.目前电动飞机的飞行时速普遍在150km/h左右,飞行时速在随技术发展而不断的提高,由于飞行时速的提高,电动飞机需要面临的飞行环境就越复杂,时速越高颤振发生的概率也越高,所以为提高电动飞机的时速的同时避免发生颤振影响飞机的正常飞行。为了减少颤振影响,通常需要增加机翼自身的阻尼,吸收振动产生的能量,减小振动带来的影响,但这种情况往往会导致机翼配前端增加配重,从而增加了机翼的质量,影响了飞机的续航时间。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种新型的机翼,以克服现有技术中机翼的减振抗振性能低、以及飞机发生颤振失速之后调节具有一定的滞后性的问题。

4.为了达到上述目的,本发明主要提供如下技术方案:

5.一种电动飞机的机翼,包括固定连接的上蒙皮和下蒙皮,所述上蒙皮和所述下蒙皮形成容置空间,

6.所述上蒙皮和下蒙皮均为复合蒙皮结构,所述复合蒙皮结构包括外复合材料层和内复合材料层,在外复合材料层和内复合材料层之间胶粘铺设镍钛合金钢丝绳,

7.所述容置空间的壁由所述上蒙皮的内复合材料层和所述下蒙皮的内复合材料层组成,在所述容置空间内设有所述点阵夹心层,所述点阵夹心层由多个棱锥单体组成,用于连接所述上蒙皮和所述下蒙皮,所述棱锥单体紧密排列在容置空间内;

8.每个棱锥单体包括至少三个结构杆,所述结构杆为所述棱锥单体的棱,每个结构杆的下端均与所述下蒙皮的内复合材料层固定连接,每个结构杆的上端均与所述上蒙皮的内复合材料层固定连接。

9.上述的电动飞机的机翼中,所述棱锥为正棱锥,相邻的两个棱锥单体的结构杆的下端相接触。

10.上述的电动飞机的机翼中,所述点阵夹心层一体成型。

11.上述的电动飞机的机翼中,所述结构杆与所述下蒙皮的切线所成角度为30-60

°

;

12.上述的电动飞机的机翼中,在所述棱锥单体之间、所述结构杆之间的孔隙空间中填充有隔音隔热、阻燃隔振的泡沫材料。

13.上述的电动飞机的机翼中,所述外复合材料层的材质为碳纤维复合材料;

14.上述的电动飞机的机翼中,所述内复合材料层的材质为碳纤维复合材料。

15.上述的电动飞机的机翼中,所述上蒙皮和所述下蒙皮通过胶粘固定连接;

16.上述的电动飞机的机翼中,所述结构杆的下端与所述下蒙皮通过胶粘固定连接;

17.上述的电动飞机的机翼中,所述结构杆的上端与所述上蒙皮通过胶粘固定连接;

18.上述的电动飞机的机翼中,所述镍钛合金钢丝绳的两端与所述上蒙皮通过胶粘固定连接。

19.上述的电动飞机的机翼中,所述镍钛合金钢丝绳由镍钛合金丝和钢丝捻制成股,所述镍钛合金钢丝绳的直径在1.5mm-3mm之间。

20.上述的电动飞机的机翼中,所述镍钛合金钢丝绳沿机翼纵向铺设,所述镍钛合金钢丝绳铺设数目为1~10根。

21.上述的电动飞机的机翼中,所述铺设镍钛合金钢丝绳的方法包括如下步骤:

22.步骤1,根据飞行器总体设计要求,建立还未铺设镍钛合金钢丝绳的机翼的有限元模型,计算分析飞机颤振速度v0;

23.步骤2,铺设n根镍钛合金钢丝绳,n=1~10之间的整数,建立铺设有n根镍钛合金钢丝绳的机翼的有限元模型,计算分析飞机颤振速度vn;

24.步骤3,比较颤振速度v0的数值与颤振速度vn的数值的大小,选择数值最小的颤振速度对应的镍钛合金钢丝绳根数作为铺设镍钛合金钢丝绳的根数。

25.上述的电动飞机的机翼中,所述飞行器总体设计要求为以重量限制、刚度要求、气动要求作为约束条件,保证结构刚强度的同时使质量最小为原则,

26.上述的电动飞机的机翼中,所述计算分析飞机颤振速度过程中,进行静力学、空气动力载荷与模态分析来获取所述飞机颤振速度

27.借由上述技术方案,本发明提出的一种电动飞机的机翼至少具有下列优点:

28.1、铺设镍钛合金钢丝绳的机翼可以有效地抑制机翼的振动,抑制效果在70-88%之间,使机翼发生破坏或者发生颤振的概率降低,减小维护的成本和扩大电动飞机飞行速度的提升空间,有利于电动飞机进一步的发展。

29.2、本发明用镍钛合金钢丝绳铺设蒙皮中,对机翼的整体性影响更小,并且具有一定的自动控制能力,能够显著的吸收飞机飞行过程中所受的多余的能量,提高颤振速度。

30.3、铺设镍钛合金钢丝绳的方法不仅简化了复杂的结构设计,铺设过程简单易操作,而且不改变机翼的整体性。

31.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

32.图1为本发明的电动飞机的机翼的剖视图;

33.图2为本发明的电动飞机的机翼的镍钛合金钢丝绳的铺设方式示意图;

34.图3为本发明的电动飞机的机翼的局部透视图;

35.图4为本发明的电动飞机的机翼的棱锥单体的结构示意图。

具体实施方式

36.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的一种电动飞机的机翼具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

37.如图1-3所示,本实施例提供了一种电动飞机的机翼,所述电动飞机的机翼包括固定连接的上蒙皮1和下蒙皮2,所述上蒙皮1和所述下蒙皮2形成容置空间,所述上蒙皮1和下蒙皮2均为复合蒙皮结构,所述复合蒙皮结构包括外复合材料层和内复合材料层,在外复合材料层和内复合材料层之间胶粘铺设镍钛合金钢丝绳4,所述容置空间的壁由所述上蒙皮1的内复合材料层和所述下蒙皮2的内复合材料层组成,在所述容置空间内设有所述点阵夹心层,所述点阵夹心层由多个棱锥单体3组成,用于连接上下蒙皮2,所述棱锥单体3紧密排列在容置空间内;每个棱锥单体3包括至少三个结构杆31,每个结构杆31的下端均与所述下蒙皮2的内复合材料层固定连接,每个结构杆31的上端均与所述上蒙皮1的内复合材料层固定连接。

38.本发明采用点阵夹心层(具体由紧密连接的多个棱锥单体3),不仅能够满足刚度要求更容易改变外形达到良好的控制机翼力学性能的效果。所述机翼内部采用点阵夹心层,能够使电动飞机机翼保持必要的强度和刚度的情况下,选择更薄的翼型从而减轻飞机的质量,内部的分布式排列也更易使铺设的镍钛合金钢丝绳4的发挥作用,实现对振动的控制,增加机翼隔振性能,同时点阵夹芯结构作为轻质复合材料的一种,其点阵夹心层具有吸收能量、减振降噪和储能制动等功能,满足电动飞机发展需求。新能源电动飞机典型组合弹性体非线性被动减振系统通过引入具有迟滞特性的镍钛合金高性能阻尼绳,将其与电动飞机的复合材料表面黏合以实现非线性被动振动控制,

39.该高性能阻尼绳由钢丝绳以及镍钛合金通过一定配比组合(材料非线性),具有形状记忆恢复特性(阻尼非线性),轻质且不占用空间,无需外界能源,可靠性高、鲁棒性强。该设计可以为新能源电动飞机典型组合弹性体结构的振动控制奠定理论基础,为实现“双碳”目标开拓了新的发展方式。

40.现有的电动飞机机翼的减振方式:主动控制、半主动控制以及被动控制三个方面。主动控制通常需要额外的电源以及作动机构;半主动控制虽然能够克服高频控制问题,其同样受外界能源限制,被动控制,特别是常规的非线性振动控制必须提供一定的额外质量以及空间才能达到预期的振动控制效果。因此,如何结合电动飞机自身超轻量化,长航时的设计属性,设计一款适合电动飞机的机翼,以在控制机翼的重量的同时,能够达到相应的减振效果,是目前技术需要解决的问题因此,传统的振动控制方法已无法解决其振动问题。非线性振动控制优良的宽频带振动控制值得发展应用。

41.所述镍钛合金钢丝绳4在机翼振动时能够产生较好的恢复力,镍钛合金钢丝绳4相比于普通钢丝绳质量轻的同时产生的恢复力时普通钢丝绳的十倍左右,使机翼具有一定的自我控制能力。且镍钛合金钢丝绳4在发生形变时通过内部摩擦能够耗散飞机飞行过程中承受的多余的能量,提高飞机颤振速度。所述镍钛合金钢丝绳4的工作原理:当机翼受到产生振动时,机翼会发生弯曲和扭转变形,镍钛合金钢丝绳4也会发生变形,通过内部摩擦和自身的非线性阻尼吸收机翼的振动能量,达到抑制振动的能力。镍钛合金是一种具有形状记忆效应和超弹性性能的特殊合金,在应对外加振动的时候可以利用自身的摩擦和阻尼消耗振动能量。镍钛合金钢丝绳4能够大幅度减少物体所受振动,铺设在机翼上能够提高机翼阻尼增加机翼颤振速度,减少颤振现象出现,提高电动飞机的飞行速度。且点阵机翼有发生结构胶脱的可能,在表面加入镍钛合金钢丝绳4可以使该结构更稳定,防止机翼过大变形,通过镍钛合金钢丝绳4降低振动幅度、减弱振动强度,从而避免结构在强烈震动下结构失

效。

42.本实施例中的棱锥单体3由四个结构杆31组成,每个所述结构杆31与下蒙皮2切线所成角度均为45

°

,所述结构杆31与碳纤维复合材料蒙皮使用环氧树脂胶结。

43.在本实施例中,如图4所示,所述结构杆31的个数为四个,所述棱锥单体3的形状为四棱锥。在本实施例中,上述棱锥单体3中的其中两个结构杆31的下端与其相邻的棱锥的单体中的其中两个结构杆31的下端相接触。本实施例中,所述单体结构有四个结构杆31组成,所述结构杆31与所述下蒙皮2呈45

°

。

44.作为可以变化的方式,所述结构杆31与所述下蒙皮2的切线所成角度为还可以为30

°

、35

°

、40

°

、45

°

、50

°

、55

°

或58

°

。所述结构杆31与所述下蒙皮2的切线所成角度的具体数值并不影响本发明的实施。

45.作为可以变化的实施方式,所述结构杆31的个数为三个,所述棱锥单体3的形状为三棱锥。在三棱锥的具体实施方式中,上述三棱锥单体3中的其中两个结构杆31的下端与其相邻的三棱锥的单体中的其中两个结构杆31的下端相接触。

46.作为可以变化的实施方式,所述结构杆31的个数为五个,所述棱锥单体3的形状为五棱锥。

47.作为可以变化的实施方式,所述结构杆31的个数为六个,所述棱锥单体3的形状为六棱锥。

48.作为可以变化的实施方式,所述结构杆31的个数为八个,所述棱锥单体3的形状为八棱锥。

49.所述点阵夹心层中的棱锥单体并不是同样的大小,由于机翼内部的上蒙皮和下蒙皮之间的距离并不相同(也就是容置空间的高度不同),从而,所述棱锥单体大小随所述容置空间的大小而变。在容置空间高度最高的区域(比如机翼的中间区域),所述棱锥单体的体积也就越大;在容置空间高度最低的区域(比如机翼的边缘区域),所述棱锥单体的体积也就越小。但是,在同一个机翼中,所述棱锥单体的结构梁与下蒙皮的切线的角度是相同的。

50.本发明采用了点阵夹芯层作为机翼的支撑结构和减震结构,从而使机翼质量更轻,并且扩大了机翼内部空间,使机翼能够有一定的功能性发展空间,在具体实施方式中可以在棱锥单体3之间和结构杆31之间填充泡沫材料以进一步达到吸振降噪的目的。

51.为了能够使所述棱锥单体3的结构杆31承受的力相同,从而避免所述棱锥单体3的结构杆31的损坏。本发明的棱锥单体3为正棱锥状,也就是说,所述结构杆31的上端固定在所述上蒙皮1上。

52.为了进一步的使所述结构杆31能够承受较大的作用力,本发明的相邻的两个棱锥单体3的结构杆31的下端相接触,从而能够使所述结构杆31之间相互抵靠。进一步地,所述点阵夹心层一体成型。

53.为了进一步提高结构杆31的支撑能力,所述结构杆31与所述下蒙皮2所成角度为30-60

°

。

54.为了进一步减轻所述机翼的重量,所述外复合材料层的材质为碳纤维复合材料;所述内复合材料层的材质为碳纤维复合材料。

55.为了进一步提高所述机翼的力学性能,所述上蒙皮1和所述下蒙皮2通过环氧树脂

胶粘固定连接;所述结构杆31的下端与所述下蒙皮2通过胶粘固定连接;所述结构杆31的上端与所述上蒙皮1通过胶粘固定连接;所述镍钛合金钢丝绳4的两端与所述上蒙皮1通过胶粘固定连接。

56.为了进一步提高所述机翼的力学性能,本实施例中的所述镍钛合金钢丝绳4由7股镍钛合金丝捻制而成,所述镍钛合金钢丝绳4的直径在1.5mm-3mm之间;镍钛合金作为一种形状记忆合金,具有一定的恢复力,当结构弯曲挠度达到15mm时一根直径1.8mm的7股镍钛合金钢丝绳4的恢复力可达到1.2kn左右,是一般钢丝绳产生恢复力的10倍左右。同时增加使机翼具有一定的自动控制功能。增加镍钛合金钢丝绳4的数目也相当于在机翼中加入了阻尼,阻尼越大对振动的抑制作用越强,使机翼发生破坏或者颤振的概率越小,可以减小维护的成本和扩大电动飞机飞行速度的提升空间。

57.本实施例中,测试不同外加激励下,铺设镍钛合金钢丝绳4的点阵机翼与未加镍钛合金钢丝绳4的机翼,最高振动赋值衰减了百分之75-87%。由于点阵夹芯层中的棱锥单体3的形式通过已确定的翼型与机翼几何参数后通过优化算法确定,并均匀分布在容置空间内。

58.以本实施例中的1.8mm的7股镍钛合金钢丝绳4为例,选择铺设镍钛合金钢丝绳4根数的方法包括如下步骤:

59.步骤1,根据飞行器总体设计要求,建立还未铺设镍钛合金钢丝绳4的机翼的有限元模型,计算分析飞机颤振速度v0;

60.步骤2,铺设n根镍钛合金钢丝绳4,n=1~10之间的整数,建立铺设有n根镍钛合金钢丝绳4的机翼的有限元模型,计算分析飞机颤振速度vn;

61.步骤3,比较颤振速度v0的数值与颤振速度vn的数值的大小,选择数值最小的颤振速度对应的镍钛合金钢丝绳4根数作为铺设镍钛合金钢丝绳4的根数。

62.所述飞行器总体设计要求为以重量限制、刚度要求、气动要求作为约束条件,保证结构刚强度的同时使质量最小为原则,

63.所述计算分析飞机颤振速度过程中,进行静力学、空气动力载荷与模态分析来获取所述飞机颤振速度。

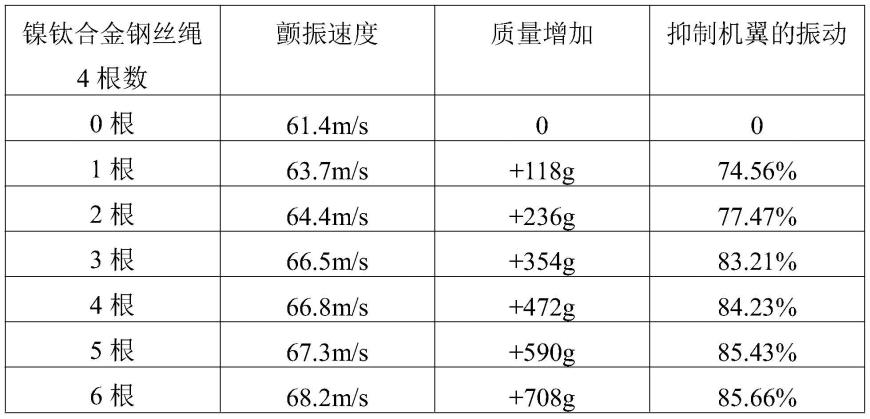

64.下面以辽宁通用航空研究院研制的新能源电动飞机rx4e的基本参数为例,对所述镍钛合金钢丝绳4根数的确定方式进行进一步分析:

[0065][0066]

选择3根镍钛合金钢丝绳4直线铺设,再次经过力学分析之后,振动幅值达到设计要求的百分之80%以上,比之未加钢丝绳,颤振速度有了明显的提升,质量利用率最高,故此实施列选择三条镍钛合金钢丝绳4直线铺设的方式。

[0067]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1