一种基于扫描技术的设备仿真方法、装置及终端设备与流程

本发明涉及三维扫描和建模,尤其涉及一种基于扫描技术的设备仿真方法、装置及终端设备。

背景技术:

1、现阶段汽车工业的生产线具有多个生产设备,往往需要现场机器人的协助去实现自动化生产,现有的技术通常是基于仿真中的位置输出机器人离线程序,导入现场机器人后,由于设备的实际位置与仿真中的位置存在误差,导致机器人轨迹点无法到达对应位置,而且偏差较大。

2、对于设备仿真存在误差的处理通常有两种解决方案,第一种为:在现场通过人工手动修正轨迹,这种方法工作量大,耗时长。第二种为:借助faro进行测量,确定机器人和夹具的相对位置关系后,在仿真中校准机器人与夹具的相对位置,再输出离线程序。这种faro测量需要对每台机器人单独测量,耗时较长,而且只能测量设备之间的相对位置,没有设备在工厂的绝对位置。除此之外,两种方法都并未解决设备仿真误差大的问题。

3、因此,亟需一种基于扫描技术的设备仿真策略,来解决工业生产设备位置仿真准确性低的问题。

技术实现思路

1、本发明实施例提供一种基于扫描技术的设备仿真方法、装置及终端设备,以提高工业生产设备位置仿真的准确性。

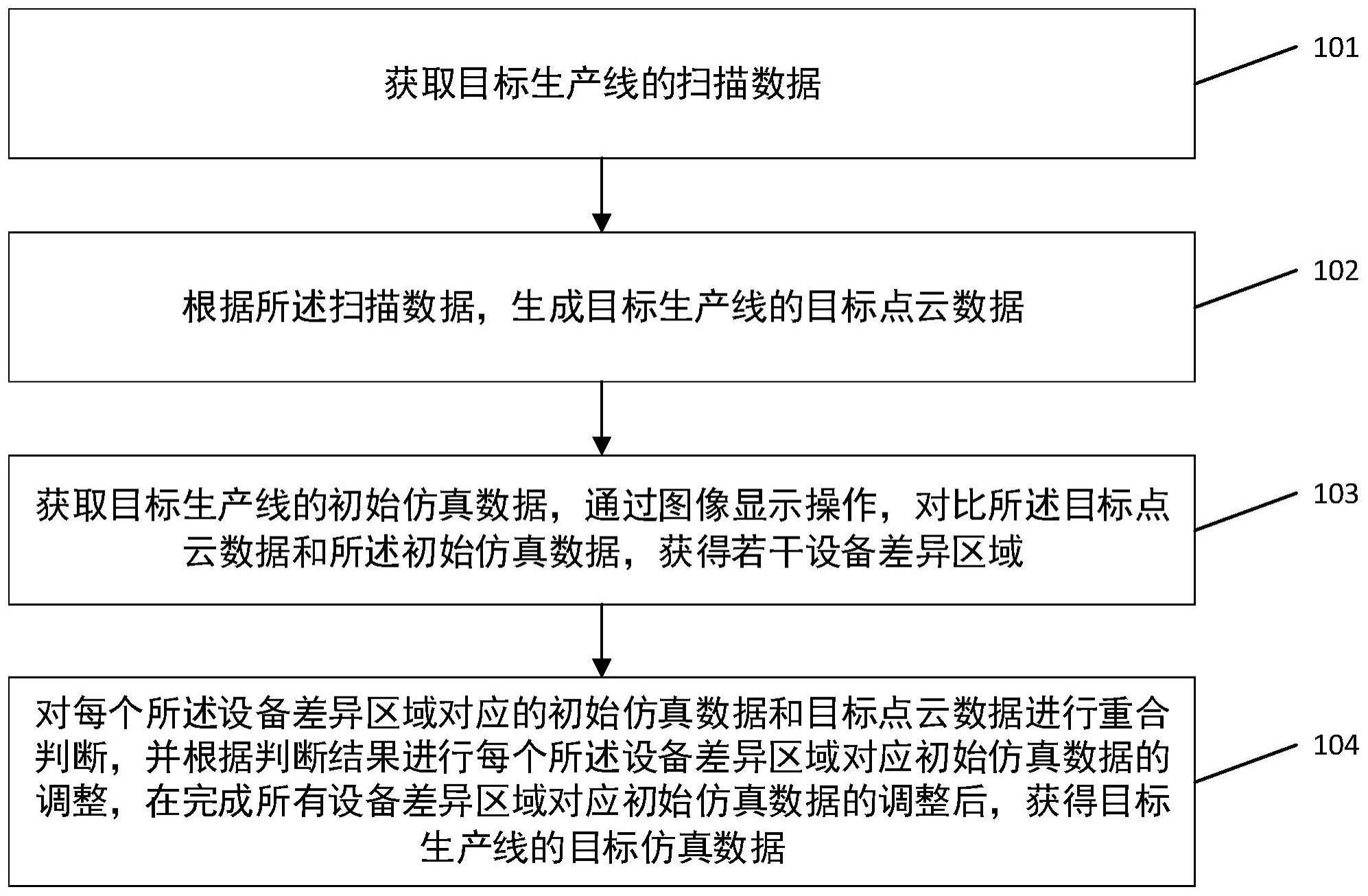

2、为了解决上述问题,本发明一实施例提供一种基于扫描技术的设备仿真方法,包括:

3、获取目标生产线的扫描数据;

4、根据所述扫描数据,生成目标生产线的目标点云数据;

5、获取目标生产线的初始仿真数据,对比所述目标点云数据和所述初始仿真数据,获得若干设备差异区域;

6、对每个所述设备差异区域对应的初始仿真数据和目标点云数据进行重合判断,并根据判断结果进行每个所述设备差异区域对应初始仿真数据的调整,在完成所有设备差异区域对应初始仿真数据的调整后,获得目标生产线的目标仿真数据。

7、作为上述方案的改进,所述根据所述扫描数据,生成目标生产线的目标点云数据,具体为:

8、将所述扫描数据导入扫描软件中,生成初始点云数据;

9、根据所述初始点云数据,通过扫描软件中的重合度对比功能、自动校准功能和自动匹配功能,获得整体点云数据;

10、根据所述整体点云数据,通过预设的除噪操作,获得目标生产线的目标点云数据。

11、作为上述方案的改进,所述通过图像显示操作,对比所述目标点云数据和所述初始仿真数据,获得若干设备差异区域,具体为:

12、将所述目标点云数据输入到所述初始仿真数据所在的仿真软件中,以使所述仿真软件通过图像显示操作,以图像的方式显示所述目标点云数据和所述初始仿真数据;

13、对比所述目标点云数据和所述初始仿真数据,确定重合度小于第一重合值的区域,获得若干设备差异区域。

14、作为上述方案的改进,所述对每个所述设备差异区域对应的初始仿真数据和目标点云数据进行重合判断,具体为:

15、对所述设备差异区域对应的初始仿真数据和目标点云数据进行重合判断:

16、当设备差异区域对应的初始仿真数据和目标点云数据的重合度小于第一重合值,且设备差异区域对应的初始仿真数据的数据量小于设备差异区域对应的目标点云数据的数据量时,则判断为数据缺失;

17、当设备差异区域对应的初始仿真数据和目标点云数据的重合度小于第一重合值,且设备差异区域对应的初始仿真数据的数据量大于设备差异区域对应的目标点云数据的数据量时,则判断为数据新增;

18、当设备差异区域对应的初始仿真数据和目标点云数据的重合度大于第一重合值,且小于第二重合值时,则判断为数据错误。

19、作为上述方案的改进,所述根据判断结果进行每个所述设备差异区域对应初始仿真数据的调整,具体为:

20、当判断结果为数据缺失时,则在与数据缺失对应的设备差异区域中,绘制与目标点云数据对应的设备模型,并将所述设备模型添加于初始仿真数据中;

21、当判断结果为数据新增时,则在与数据新增对应的设备差异区域中,删除初始仿真数据;

22、当判断结果为数据错误时,则在与数据错误对应的设备差异区域中,通过仿真软件的调整指令,对所述初始仿真数据进行参数调整。

23、作为上述方案的改进,在所述获得目标生产线的目标仿真数据之后,还包括:

24、在所述仿真软件中构建机器人模型,并基于所述目标仿真数据和所述机器人模型,生成机器人模型的运动轨迹控制数据;

25、将所述运动轨迹控制数据传输给现场机器人,以使所述现场机器人根据所述运动轨迹控制数据进行移动操作。

26、作为上述方案的改进,所述获取目标生产线的扫描数据,具体为:通过激光扫描仪,以多点扫描的方式对所述目标生产线的内部和外部进行扫描,获得扫描数据。

27、相应的,本发明一实施例还提供了一种基于扫描技术的设备仿真装置,包括:数据获取模块、第一数据生成模块、第二数据生成模块和数据判断模块;

28、所述数据获取模块,用于获取目标生产线的扫描数据;

29、所述第一数据生成模块,用于根据所述扫描数据,生成目标生产线的目标点云数据;

30、所述第二数据生成模块,用于获取目标生产线的初始仿真数据,通过图像显示操作,对比所述目标点云数据和所述初始仿真数据,获得若干设备差异区域;

31、所述数据判断模块,用于对每个所述设备差异区域对应的初始仿真数据和目标点云数据进行重合判断,并根据判断结果进行每个所述设备差异区域对应初始仿真数据的调整,在完成所有设备差异区域对应初始仿真数据的调整后,获得目标生产线的目标仿真数据。

32、作为上述方案的改进,所述第一数据生成模块,包括:数据导入单元、数据处理单元和数据除噪单元;

33、所述数据导入单元,用于将所述扫描数据导入扫描软件中,生成初始点云数据;

34、所述数据处理单元,用于根据所述初始点云数据,通过扫描软件中的重合度对比功能、自动校准功能和自动匹配功能,获得整体点云数据;

35、所述数据除噪单元,用于根据所述整体点云数据,通过预设的除噪操作,获得目标生产线的目标点云数据。

36、作为上述方案的改进,所述通过图像显示操作,对比所述目标点云数据和所述初始仿真数据,获得若干设备差异区域,具体为:

37、将所述目标点云数据输入到所述初始仿真数据所在的仿真软件中,以使所述仿真软件通过图像显示操作,以图像的方式显示所述目标点云数据和所述初始仿真数据;

38、对比所述目标点云数据和所述初始仿真数据,确定重合度小于第一重合值的区域,获得若干设备差异区域。

39、作为上述方案的改进,所述对每个所述设备差异区域对应的初始仿真数据和目标点云数据进行重合判断,具体为:

40、对所述设备差异区域对应的初始仿真数据和目标点云数据进行重合判断:

41、当设备差异区域对应的初始仿真数据和目标点云数据的重合度小于第一重合值,且设备差异区域对应的初始仿真数据的数据量小于设备差异区域对应的目标点云数据的数据量时,则判断为数据缺失;

42、当设备差异区域对应的初始仿真数据和目标点云数据的重合度小于第一重合值,且设备差异区域对应的初始仿真数据的数据量大于设备差异区域对应的目标点云数据的数据量时,则判断为数据新增;

43、当设备差异区域对应的初始仿真数据和目标点云数据的重合度大于第一重合值,且小于第二重合值时,则判断为数据错误。

44、作为上述方案的改进,所述根据判断结果进行每个所述设备差异区域对应初始仿真数据的调整,具体为:

45、当判断结果为数据缺失时,则在与数据缺失对应的设备差异区域中,绘制与目标点云数据对应的设备模型,并将所述设备模型添加于初始仿真数据中;

46、当判断结果为数据新增时,则在与数据新增对应的设备差异区域中,删除初始仿真数据;

47、当判断结果为数据错误时,则在与数据错误对应的设备差异区域中,通过仿真软件的调整指令,对所述初始仿真数据进行参数调整。

48、作为上述方案的改进,在所述获得目标生产线的目标仿真数据之后,还包括:

49、在所述仿真软件中构建机器人模型,并基于所述目标仿真数据和所述机器人模型,生成机器人模型的运动轨迹控制数据;

50、将所述运动轨迹控制数据传输给现场机器人,以使所述现场机器人根据所述运动轨迹控制数据进行移动操作。

51、作为上述方案的改进,所述获取目标生产线的扫描数据,具体为:通过激光扫描仪,以多点扫描的方式对所述目标生产线的内部和外部进行扫描,获得扫描数据。

52、相应的,本发明一实施例还提供了一种计算机终端设备,包括处理器、存储器以及存储在所述存储器中且被配置为由所述处理器执行的计算机程序,所述处理器执行所述计算机程序时实现如本发明所述的一种基于扫描技术的设备仿真方法。

53、相应的,本发明一实施例还提供了一种计算机可读存储介质,所述计算机可读存储介质包括存储的计算机程序,其中,在所述计算机程序运行时控制所述计算机可读存储介质所在设备执行如本发明所述的一种基于扫描技术的设备仿真方法。

54、由上可见,本发明具有如下有益效果:

55、本发明提供了一种基于扫描技术的设备仿真方法,通过获取目标产线的扫描数据,并且基于扫描数据生成目标产线的目标点云数据,通过目标生产线的目标点云数据,能够提高目标生产线各种设备的位置信息;在目标点云数据的基础上,通过获取初始仿真数据,并通过图像显示操作对比初始仿真数据和目标点云数据,能够获得存在差异的设备差异区域,对每个设备差异区域的初始仿真数据和目标点云数据进行重合判断,并基于判断结果进行初始仿真数据的调整,实现了基于点云数据调整目标生产线的仿真数据,提高了工业生产设备位置的准确性。本发明有利于用户对调整后的仿真数据进行机器人的路径设计,从而提高机器人控制精度。

- 还没有人留言评论。精彩留言会获得点赞!