一种新型焊接热源模型的建立方法

1.本发明涉及焊接技术领域,特别涉及一种新型焊接热源模型的建立方法。

背景技术:

2.航空航天、交通运输、海洋工程的迅速发展,极大地促进了焊接技术的进步,焊接工作量也随之上升。焊接提高技术的有效方法时直接通过实验解决一些直观存在的问题,但是通常需要耗费大量的人力物力财力,并且效率低,耗费的时间周期长。通过数值模拟的方法可以省掉很多不必要的实验,大大提高工作效率,节约成本。

3.建立合理的焊接热源模型是获得准确焊接模拟结果的前提。在实际焊接过程中熔化焊丝产生的熔滴落到熔池会使熔池表面变形产生凹坑,凹坑在电弧力挖掘作用下进一步强化,导致电弧热在熔池曲面上重新分布,常规的平面热源模型和体积热源模型如高斯分布热源、双椭圆分布热源、半椭球体分布热源、双椭球提分布热源等均无法计算熔池表面下凹部分热量,造成热量缺失使得计算结果不准确。为获得准确的数值模拟结果,必须考虑熔池表面变形所带来的热、力变化,为进一步改进焊接工艺提供了依据。

4.因此,有必要提供一种新型焊接热源模型的建立方法解决上述技术问题。

技术实现要素:

5.为解决上述技术问题,本发明提供一种新型焊接热源模型的建立方法。

6.本发明提供的一种新型焊接热源模型的建立方法,其具体步骤为:

7.第一步,建立几何模型,采用有限差分法、有限元法或者有限体积法对模型进行划分,建立三维结构化网格模型;

8.第二步,将标准、无工件表面变形的面热源或体热源模型通过公式转变为变形后的焊接热力模型:

9.假设每条电弧都是一个由无数条能量和力的半直线组成的特殊锥体,则变形后

10.1、对于面热源,熔池变形后,熔池表面热、力分布如公式(1)、(2)所示:

11.q(x,y,z)=q'(xi,yi,0)

·sabcd

/s

abcd

ꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

12.p(x,y,z)=p'(xi,yi,0)

·sabcd

/s

abcd

(2)

13.式(1)、(2)中q'(xi,yi,0)、p'(xi,yi,0)为未变形的熔池表面热、力分布。

14.s

abcd

的表达式如公式(3):

[0015][0016]sabcd

的表达式如公式(4):

[0017][0018]

2、对于体热源,熔池变形后,熔池内的热、力模型:

[0019]

q(x,y,z)=q'(xi,yi,zi)

·sabcd-zi

/s

abcd-zi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0020]

p(x,y,z)=p'(xi,yi,zi)

·sabcd-zi

/s

abcd-zi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0021]

式(5)、(6)中q'(xi,yi,zi)、p'(xi,yi,yi)为未变形时熔池内热、力分布。

[0022]sabcd-zi

的表达式如公式(7):

[0023][0024]sabcd-zi

的表达式如公式(8):

[0025][0026]

第三步,将第二步所建立的焊接热源模型加载到网格模型上,,并求解控制方程并进行温度场计算,获得焊接温度场和焊缝形貌。

[0027]

焊接形成的温度场控制方程如公式(9):

[0028][0029]

其中ρ为金属相或气相的密度,t为温度,cp(t)为依赖于温度的比热,k(t)为随温度变化的热导率,u、v和w分别为每个网格在x、y和z方向上的速度。q为焊接热源输入的能量。

[0030]

与相关技术相比较,本发明提供的一种新型焊接热源模型的建立方法具有如下有益效果:

[0031]

1、本发明通过将原有的面热源模型以及体热源模型通过公式转化为考虑到熔池变形后的热源模型,进而在进行模拟时,避免因熔池表面变形导致的热流密度丢失,进而获得更加准确的模拟结果,为进一步改进焊接工艺提供了依据;

[0032]

2、本发明通过分别设置针对面热源以及体热源模型的转化公式,进而可提高本发明的适用性,并且通过多个数值计算方法,可根据不同的工作条件,选用合适的方法建立模型,进一步提高本发明的适用性,进而获得更加准确的模拟结果。

附图说明

[0033]

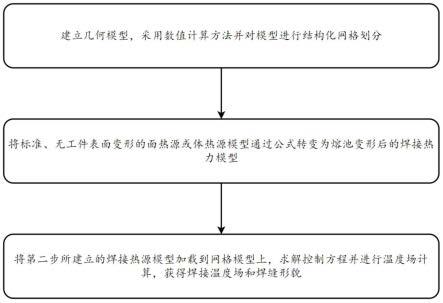

图1为本发明一种新型焊接热源模型的建立方法的流程示意图;

[0034]

图2为tig焊接熔池表面变形后的熔池表面热、力分布示意图;

[0035]

图3为图1所示的tig焊接熔池表面变形后两个不同表面上的热、力分布示意图;

[0036]

图4为mig焊接熔池表面变形后的熔池表面热、力分布示意图;

[0037]

图5为图3所示的tig焊接表面变形后两个不同深度处的热、力分布示意图;

[0038]

图6为电极间距为5mm时本发明焊接热、力模型计算的焊缝形貌与实际焊缝形貌对比图;

[0039]

图7为电极间距为10mm时本发明焊接热、力模型计算的焊缝形貌与实际焊缝形貌对比图。

具体实施方式

[0040]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0041]

以下结合具体实施例对本发明的具体实现进行详细描述。

[0042]

如图1所示,本发明提供的一种新型焊接热源模型的建立方法包括:

[0043]

第一步,建立几何模型,采用有限差分法、有限元法或者有限体积法对模型进行划分,建立三维结构化网格模型。

[0044]

第二步,将标准、无工件表面变形的面热源或体热源模型通过公式转化为焊接热力模型:

[0045]

假设每条电弧都是一个由无数条能量和力的半直线组成的特殊锥体,则变形后(1)对于面热源,熔池表面热、力分布如公式(1)、(2):

[0046]

q(x,y,z)=q'(xi,yi,0)

·sabcd

/s

abcd

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0047]

p(x,y,z)=p'(xi,yi,0)

·sabcd

/s

abcd

ꢀꢀꢀꢀ

(2)

[0048]

式(1)、(2)中q'(xi,yi,0)、p'(xi,yi,0)为未变形熔池表面热、力分布。

[0049]sabcd

的表达式如公式(3):

[0050][0051]sabcd

的表达式如公式(4):

[0052][0053]

(2)对于体热源,考虑熔池变形后对体积热、力模型的影响:

[0054]

熔池内热、力分布如公式(5)、(6):

[0055]

q(x,y,z)=q'(xi,yi,zi)

·sabcd-zi

/s

abcd-zi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0056]

p(x,y,z)=p'(xi,yi,zi)

·sabcd-zi

/s

abcd-zi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0057]

式(5)、(6)中q'(xi,yi,zi)、p'(xi,yi,yi)为变形前熔池内热、力分布。

[0058]sabcd-zi

的表达式如公式(7):

[0059][0060]sabcd-zi

的表达式如公式(8):

[0061][0062]

第三步,求解控制方程并进行温度场计算:将第二步所建立的新型焊接热源模型加载到网格模型上。设置边界条件进行求解,获得焊接温度场和焊缝形貌。

[0063]

焊接形成的温度场控制方程如公式(9):

[0064][0065]

其中ρ为金属相或气相的密度,t为温度,cp(t)为依赖于温度的比热,k(t)为随温度变化的热导率,u、v和w分别为每个网格在x、y和z方向上的速度。q为焊接热源输入的能量。

[0066]

具体实施例:

[0067]

本实施例以q235低碳钢tig-mig复合焊焊接过程为例进行仿真计算,验证本发明的有益效果。

[0068]

如图2-5所示,实验所用母材为q235低碳钢,工件尺寸为100mm

×

20mm

×

5mm,焊丝牌号为er50-6,焊丝直径为1.2mm,实验所用mig与tig焊机型号分别为奥太pulse mig500和时代直流弧焊电源ws-400。焊接参数为tig电流100a,mig电流250a,焊接速度1.5m/min,两电极间距分别为5mm和10mm。

[0069]

第一步:建立几何模型,利用有限差分法对模型进行划分,在焊缝及周围区域进行网格细分。

[0070]

第二步:加载本发明所提供的焊接热、力模型,将标准tig电弧平面高斯热源模型及标准mig双椭球热源模型转化为曲体热源模型,避免因熔池表面变形导致的热流密度丢失。

[0071]qarc

(x,y,z)=q

mig

(x,y,z)+q

tig

(x-l,y,z)

ꢀꢀꢀ

(10)

[0072]

p

arc

(x,y,z)=p

mig

(x,y,z)+p

tig

(x-l,y,z)

ꢀꢀꢀ

(11)

[0073]

l为两电弧间距。

[0074]

第三步:采用数值仿真方法计算焊接热过程,提取焊缝形貌。

[0075]

为验证模型计算结果的准确性,将计算结果与实际焊缝形貌进行对比,如图6、图7所示,通过比较可以看出二者高度吻合。

[0076]

本发明中涉及的电路以及控制均为现有技术,在此不进行过多赘述。

[0077]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1