一种碳酸钙颗粒填充聚合物基复合材料的裂纹形成预测方法

1.本发明涉及复合材料技术领域,具体为一种碳酸钙颗粒填充聚合物基复合材料的裂纹形成预测方法。

背景技术:

2.碳酸钙粉体(caco3)是填充聚合物基复合材料加工中广泛使用的无机填料,它不仅可减少树脂用量,降低成本,还可以改善复合材料的强度、韧性、硬度、弹性模量、尺寸稳定性等,caco3/pvc及caco3/pp填充复合材料作为碳酸钙粉体填充聚合物基复合材料中应用广泛的两种材料,需要具备良好的拉伸强度、韧性、冲击强度和弯曲强度等综合力学性能,才能满足不同应用领域的使用需求。

3.在pvc和pp等聚合物改良性能的过程中,由于未经处理的纳米碳酸钙具有很高的表面能,若直接将其作为填料加入聚合物基体中会发生区域性的团聚现象,纳米碳酸钙颗粒在聚合物基体中分散性不佳,界面亲和力较弱,无法达到预期的改性效果,因此,必须对碳酸钙进行有机改性,消除碳酸钙的表面能,增加碳酸钙在pvc基体中的浸润性、分散性和疏水亲油性,提高碳酸钙对pvc的改性效果。

4.偶联剂法是最常用的改性方法之一,通过偶联剂充当“分子桥”来联结聚合物和碳酸钙颗粒,进而在纳米碳酸钙颗粒和聚合物基体之间形成一界面层,中国专利公开号为cn105022898a一种复合材料胶接结构的裂纹性能测定和有化求解方法,基于损伤理论,建立裂纹扩展本构关系模型,对本构关系模型的先行弹性方程进行等效和简化,减少参数数量,依据参数物理意义进行分类,建立“分组分步”迭代算法,制定试验测定参数位移-载荷数据,进一步利用优化算法逐个求解性能参数,获得裂纹控制参数,建立完整的界面裂纹扩展数学模型和分析方法。

5.现有使用有限元模型模拟预测复合材料裂纹形成的方法,基本都是结合宏观试件结构作为几何模型,在此基础上进行有限元网格划分和载荷边界条件的设置,计算得到复合材料的裂纹形成。

6.在复合材料的裂纹形成过程中,复合材料内部的应力集中情况会受到试件几何形状的影响,不同的形状会造成不同的裂纹生成形式,此时采用的以宏观结构为基础建立的几何模型作为有限元模拟裂纹形成的几何模型,会导致得到的裂纹生成规律不具有普遍性,难以探明微观角度下裂纹的生成机理。

技术实现要素:

7.(一)解决的技术问题

8.针对现有技术的不足,本发明提供了一种碳酸钙颗粒填充聚合物基复合材料的裂纹形成预测方法,具备准确模拟复合材料在收到载荷时微观角度下的应力情况和裂纹生成机理等优点,解决了几何模型的不同而造成的裂纹生成规律不具有普遍性的问题。

9.(二)技术方案

10.为实现上述目的,本发明提供如下技术方案:一种碳酸钙颗粒填充聚合物基复合材料的裂纹形成预测方法,包括以下步骤:

11.步骤1:根据所需要进行裂纹形成的复合材料体系,利用digimat软件建立不同填充体积比、不同颗粒粒径、不同颗粒形状的代表性体积单元;

12.步骤2:在有限元软件中设定填充颗粒材料、基体材料和界面层材料,进行复合材料的内聚力测定实验,分别测定填充颗粒材料、基体材料和界面层材料的法向内聚力tn切向内聚力t

t

法向断裂能临界值和切向断裂能临界值将测得值填入有限元软件所设定的材料中;

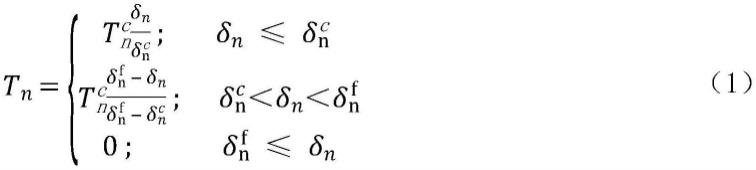

13.步骤3:将步骤1建立的代表性体积单元导入有限元软件中,将代表性体积单元的填充颗粒和基体材料分别设定为步骤2设置好参数的填充颗粒材料、基体材料,并在填充颗粒和基体之间设置绑定连接;

14.步骤4:对步骤3设定的填充颗粒和基体之间的绑定连接设置一种接触剥离的断裂形式,将步骤2设置好的界面层材料作为填充颗粒和基体之间的连接介质;

15.步骤5:将通过上述步骤1至步骤4设置好的三维几何模型在限元模拟软件中,进行网格划分和施加一定的载荷约束条件,模拟复合材料的裂纹形成。

16.优选的,所述内聚力tn切向内聚力t

t

法向断裂能临界值和切向断裂能临界值根据以下双线性内聚力模型理论进行实验和计算。

17.优选的,所述t表示应力,即内聚力,包括法向内聚力tn和切向内聚力t

t

;δ表示相对位移,法向和切向的相对位移分别用δn和δ

t

表示,tc表示最大应力值,即断裂强度,法向和切向的断裂强度分别用和表示,此时对应的相对位移为δc,法向和切向的分别用和表示。

18.优选的,所述δf表示内聚力区最大的相对位移,和分别代表内聚力区的最大法向和切向相对位移,当位移大于该值时,内聚力不在存在。

19.优选的,对于法向方向压缩载荷的情况,不考虑损伤演化过程,对于法向方向的拉伸载荷,在初期,材料处于弹性区,应力和相对位移成正比关系。

20.优选的,当应力达到最大值时,即材料的断裂强度,此时损伤开始,此后,应力开始随着相对位移的增加而减小,直至完全消失,间隙形状。

21.优选的,所述设定基体材料和填充颗粒材料的弹性性能参数,弹性性能参数包括弹性模量、泊松比等,对步骤1至步骤4设置好的三维几何模型划分网格,建立复合材料基于细观力学代表性体积单元有限元模型。

22.优选的,所述建立的有限元模型施加拉伸载荷,计算填充复合材料中各相结构响应,添加均匀应力边界条件,建立边值问题,利用有限元后处理分析获取填充颗粒和基体之间的间隙随时间的变化规律。

23.(三)有益效果

24.与现有技术相比,本发明提供了一种碳酸钙颗粒填充聚合物基复合材料的裂纹形成预测方法,具备以下有益效果:

25.该碳酸钙颗粒填充聚合物基复合材料的裂纹形成预测方法,本发明可以准确模拟复合材料在受到载荷时微观角度下的应力情况和裂纹生成机理,避免由于宏观结构下的几

何模型的应力集中而造成模拟裂纹生成规律不具有普遍性的问题,采用代表性体积单元作为有限元模拟的几何模型,并结合内聚力模型在代表性体积单元中的填充颗粒和基体之间建立界面层和设定各部分内聚力参数,对模型施加载荷模拟复合材料的裂纹的形成。

附图说明

26.图1为本发明使用的一种碳酸钙颗粒填充聚合物基复合材料的裂纹形成预测方法的双线性内聚力模型示意图;

27.图2为本发明提出的一种碳酸钙颗粒填充聚合物基复合材料的裂纹形成预测方法流程示意图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例一

30.一种碳酸钙颗粒填充聚合物基复合材料的裂纹形成预测方法,其特征在于,包括以下步骤:

31.步骤1:根据所需要进行裂纹形成的复合材料体系,利用digimat软件建立不同填充体积比、不同颗粒粒径、不同颗粒形状的代表性体积单元,颗粒粒径可为:20μm、25μm、30μm、35μm、40μm,颗粒填充体积比:15%、20%、25%、30%,颗粒形状:球体、纺锤体、片状;

32.步骤2:在有限元软件中设定填充颗粒材料、基体材料和界面层材料,进行复合材料的内聚力测定实验,分别测定填充颗粒材料、基体材料和界面层材料的法向内聚力tn切向内聚力t

t

法向断裂能临界值和切向断裂能临界值将测得值填入有限元软件所设定的材料中,内聚力tn切向内聚力t

t

法向断裂能临界值和切向断裂能临界值根据以下双线性内聚力模型理论进行实验和计算,如图1所示,t表示应力,即内聚力,包括法向内聚力tn和切向内聚力t

t

;δ表示相对位移,法向和切向的相对位移分别用δn和δ

t

表示;tc表示最大应力值,即断裂强度,法向和切向的断裂强度分别用和表示,此时对应的相对位移为δc,法向和切向的分别用和表示,δf表示内聚力区最大的相对位移,和分别代表内聚力区的最大法向和切向相对位移,当位移大于该值时,内聚力不在存在:

33.[0034][0035][0036]

对于法向方向压缩载荷的情况,不考虑损伤演化过程,对于法向方向的拉伸载荷,在初期,材料处于弹性区,应力和相对位移成正比关系,当应力达到最大值时,即材料的断裂强度,此时损伤开始,此后,应力开始随着相对位移的增加而减小,直至完全消失,间隙形状;

[0037]

步骤3:将步骤1建立的代表性体积单元导入有限元软件中,将代表性体积单元的填充颗粒和基体材料分别设定为步骤2设置好参数的填充颗粒材料、基体材料,并在填充颗粒和基体之间设置绑定连接;

[0038]

步骤4:对步骤3设定的填充颗粒和基体之间的绑定连接设置一种接触剥离的断裂形式,将步骤2设置好的界面层材料作为填充颗粒和基体之间的连接介质;

[0039]

步骤5:将通过上述步骤1至步骤4设置好的三维几何模型在限元模拟软件中,进行网格划分和施加一定的载荷约束条件,模拟复合材料的裂纹形成,

[0040]

(1)、设定基体材料和填充颗粒材料的弹性性能参数,弹性性能参数包括:弹性模量、泊松比等,对步骤1至步骤4设置好的三维几何模型划分网格,建立复合材料基于细观力学代表性体积单元有限元模型;

[0041]

(2)、对(1)中建立的有限元模型施加拉伸载荷,计算填充复合材料中各相结构响应,添加均匀应力边界条件,建立边值问题,利用有限元后处理分析获取填充颗粒和基体之间的间隙随时间的变化规律。

[0042]

建立代表性体积单元的软件为digmat,有限元计算软件为ansys,如图2所示。

[0043]

综上所述,该碳酸钙颗粒填充聚合物基复合材料的裂纹形成预测方法,本发明可以准确模拟复合材料在受到载荷时微观角度下的应力情况和裂纹生成机理,避免由于宏观结构下的几何模型的应力集中而造成模拟裂纹生成规律不具有普遍性的问题,采用代表性体积单元作为有限元模拟的几何模型,并结合内聚力模型在代表性体积单元中的填充颗粒和基体之间建立界面层和设定各部分内聚力参数,对模型施加载荷模拟复合材料的裂纹的形成。

[0044]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0045]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1