烟叶松散回潮出口温度自动预测系统的制作方法

1.本发明涉及烟草制丝领域,具体涉及一种用于烟叶松散回潮出口温度的自动预测系统。

背景技术:

2.不同加工温度对烟叶感官评吸具有很大影响,即加工温度能够显著影响成品卷烟的光泽、香气、谐调、杂气、刺激性和余味。在卷烟制品生产过程中,通过优化最佳的加工条件,在兼顾烟叶含水率的同时,也能够最大程度保留烟草香气,并且不同程度地挥发掉烟叶中的青杂气和刺激气。

3.不同加工温度影响烟叶的化学成分含量,包括生物碱、多元酸和高级脂肪酸、挥发性酸类化合物、糖类化合物和致香成分等的含量。其中生物碱对人体具有一定的生理刺激,生物碱中含量最多的是烟碱,能够占生物碱含量的95%以上,烟碱含量过高,烟叶刺激性过大,相反烟碱含量过低,烟叶的吸味则过于清淡,通常烟碱质量含量在1.5%~3.5%之间的烟叶为优质烟叶。通过调整生产过程温度、水分条件,能够达到烟碱含量要求。糖类化合物是决定烟叶品质好坏的关键因素之一,而不同加工温度对制丝过程烟叶糖类化合物含量具有重要影响。烟叶致香成分含量与其香气质量密切相关,影响烟叶致香成分含量的因素有很多,涉及烟叶从生长到加工成丝的整个环节,在烟丝生产过程中温度是影响美拉德反应产物的重要因素,反应温度会影响反应产物的种类从而影响香气。除此之外,其他的烟叶化学成分含量也受到生产过程温度条件的影响。

4.温度在烟草加工过程中,有着非常重要的重用。但在实际生产过程中,随着烟叶颜色、品牌等因素的变化,会引起测量温度的水分仪零位发生变化,造成测量误差,这就需要人工校对。具体的校对方法是工序生产稳定后,在出口温度检测仪后150mm处取样,并迅速放入塑料桶内,将水银温度计的水银泡置于样品中部,盖好桶盖,记录取样时温度检测仪显示数值。样品温度检测三分钟后,读取水银温度计测量温度值并记录,读数期间勿将温度计从样品中取出。

5.以上步骤共执行三次,取得三组温度检测数据,对比出口温度检测仪显示平均值与水银温度计检测实际平均值,进行温度检测仪校验。此校验方法需要人工校验,劳动强度大,效率低,反馈滞后。因此,需要研究一种出口温度自动预测、校验系统。

技术实现要素:

6.为解决上述问题,本技术提供了一种烟叶松散回潮出口温度的自动预测系统,本发明适用于烟草制丝过程,用于松散回潮出口温度的自动预测和实时校验,可有效提高工序出口温度的准确性、校验效率,以及自动调控响应速度。

7.本发明解决其技术问题所采用的技术方案为:

8.烟叶松散回潮出口温度自动预测系统,包括

9.数据采集模块,其用于自动采集模型参数数据;数据采集的范围包括松散回潮叶

片阶段与物料质量守恒、能量守恒相关的水分、循环风温、温度、设备检测项、环境检测项参数;数据采集范围见下表:

[0010][0011]

预测模型模块,其基于松散回潮叶片阶段的物料质量守恒等式、能量守恒等式分别建立有用于出口叶片含水率预测的物料衡算分析模型和用于出口叶片温度预测的能量衡算分析模型;

[0012]

所述物料衡算分析模型包括

[0013]

①

主蒸汽水分衡算

[0014]

wc=w

ca

+w

cb

+w

cc

;

[0015]wcb

=w

c-w

ca-w

cc

;该模型用于得到表1内的计算项引射蒸汽质量流量w

cb

;

[0016]

②

热风系统水分衡算

[0017]

f(op

ca

)=w

ca

;为w

ca

的拟合函数;

[0018]vg

×

ah(t

indoor

)

×

rh

indoor

=(δve×

δah(te)

×

δrhe)+v

ea

×

ah(t

ea

)

×

rh

ea-w

ca

;

[0019]

其中δve×

δah(te)

×

δrhe为循环热风系统检测间隔的变化情况;

[0020]

进一步得:

[0021][0022]

该模型用于得到表1内的计算项新风进风风量vg;

[0023]

③

排潮系统水分衡算

[0024]

拟合函数:g(opd)=vd×

ah(td)

×

rhd、y(opg)=vg;

[0025][0026]

进一步得引射蒸汽进入叶片的转化系数:

[0027][0028]

④

滚筒系统水分衡算

[0029][0030][0031]

进一步得:

[0032][0033]

对模型

③

和模型

④

计算的转化系数进行对比,判断是否存在其它泄露排放源;

[0034]

最终通过拟合函数求得

[0035]

⑤

出口含水率预测模型

[0036]

根据水分的物料衡算过程,得到出口叶片含水率预测模型

[0037][0038]

所述能量衡算分析模型包括

[0039]

①

热风系统总能量衡算

[0040]

q4+q2+q3=q1;

[0041]

其中——

[0042]

补偿蒸汽释放热量q1:

[0043][0044]

新风风门进入新风加热吸收热量q2:

[0045][0046]

热风系统排潮支路排出的热量q3:

[0047][0048]

换热系统与滚筒烟草交换的热量q4:

[0049]

q4=q

1-q

2-q3;

[0050]

假设热风系统与滚筒的热交换效率cop为:

[0051]

为关于温度的拟合函数;

[0052]

则热风系统输入到滚筒叶片中的热量为:cop

×

q4;

[0053]

②

滚筒系统总能量衡算

[0054]

q5+q6=q7;

[0055]

其中——

[0056]

热风系统传导进入叶片中的热量q5:

[0057][0058]

加水系统进入系统的热量q6:

[0059][0060]

滚筒中叶片升温吸收的热量q7:

[0061][0062]cp,tl

为烟草叶片比热容;

[0063][0064]

代入两组数据建立方程组,求解得c

p,tl

和cop;

[0065]

③

出口叶片温度预测模型

[0066][0067]

温度预测模块,其基于预测模型模块和实时数据,对出口温度进行实时预测,并通

过动态曲线图展示;

[0068]

温控与预警模块,当出口温度预测值显示出现温度偏差时,其自动调节补偿蒸汽开度;当出口温度预测值与实测值的差值≥

±

5℃时,其自动进行报警,并自动调节补偿蒸汽开度;当自动调节后出口温度预测值与实测值的差值仍达不到阈值要求时,设备停机并检修。

[0069]

作为上述技术方案的改进,所述数据采集模块完成全部参数的实时采集后,对所采集的数据进行必要数据处理:对采集数据进行异常剔除,将正常数据输入到预测模型模块。

[0070]

作为上述技术方案的改进,所述出口温度自动预测系统还包括模型校验模块,其实时/定期将出口温度预测值与实测值进行对比分析,以验证预测模型精度。

[0071]

本发明带来的有益效果:

[0072]

本发明可实现松散回潮出口温度的自动预测和实时校验,有效提高工序出口温度的准确性,以及温度自动调控的响应速度,从根本上克服了传统人工监测、校验出口温度的劳动力大、效率低、反馈滞后的问题;

[0073]

预测模型模块基于松散回潮叶片阶段的物料质量守恒等式、能量守恒等式分别建立物料衡算分析模型和能量衡算分析模型,借助数据流关系实现生产参数的实时预测,模型精度高且与反馈控制保持同步;预测模型基于不同的生产牌号设置有多个,以满足不同牌号生产间的差异,提高本温度自动预测系统的普适性。

[0074]

本系统设有模型校验模块,可实时/定期将出口温度预测值与实测值进行对比分析,以验证预测模型精度,也可通过调用历史生产参数,借助大数据系统对预测模型基于季节、环境等进行误差补偿/修正,提高系统的防差错能力。

附图说明

[0075]

下面结合附图及具体实施例对本发明作进一步说明:

[0076]

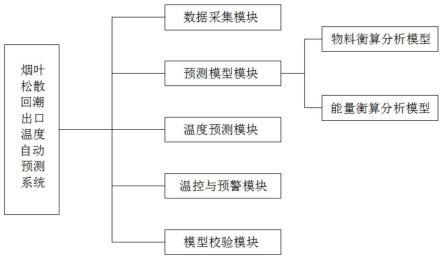

图1为烟叶松散回潮出口温度自动预测系统的结构框图;

[0077]

图2为松散回潮叶片阶段的物料质量、能量守恒数据参数关系示意图;

[0078]

图3为烟叶松散回潮出口温度自动预测系统的控制流程图。

具体实施方式

[0079]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0080]

实施例1

[0081]

参照图1,烟叶松散回潮出口温度自动预测系统,包括

[0082]

数据采集模块,其用于自动采集模型参数数据;数据采集的范围包括松散回潮叶片阶段(需软化水阶段)与物料质量守恒、能量守恒相关的水分、循环风温、温度、设备检测项、环境检测项等参数,具体参见表1:

[0083]

表1数据采集模块自动采集参数数据的范围和方式

[0084][0085]

[0086][0087]

当基于表1内的参数项、对应参数的采集位置、采集仪器完成全部参数的实时采集后,数据采集模块对所采集的数据进行必要数据处理:对采集数据进行异常剔除,剔除断流、3σ等异常数据,将正常数据输入到预测模型模块;

[0088]

预测模型模块,其基于松散回潮叶片阶段的物料质量守恒等式、能量守恒等式分别建立有用于出口叶片含水率预测的物料衡算分析模型和用于出口叶片温度预测的能量衡算分析模型,图2示出了松散回潮叶片阶段物料质量、能量守恒数据参数关系示意图;

[0089]

所述物料衡算分析模型包括

[0090]

①

主蒸汽水分衡算

[0091]

wc=w

ca

+w

cb

+w

cc

;

[0092]wcb

=w

c-w

ca-w

cc

;该模型用于得到表1内的计算项引射蒸汽质量流量w

cb

;

[0093]

②

热风系统水分衡算

[0094]

f(op

ca

)=w

ca

;为w

ca

的拟合函数;

[0095]vg

×

ah(t

indoor

)

×

rh

indoor

=(δve×

δah(te)

×

δrhe)+v

ea

×

ah(t

ea

)

×

rh

ea-w

ca

;

[0096]

其中δve×

δah(te)

×

δrhe为循环热风系统检测间隔的变化情况;

[0097]

进一步得:

[0098][0099]

该模型用于得到表1内的计算项新风进风风量vg;

[0100]

③

排潮系统水分衡算

[0101]

拟合函数:g(opd)=vd×

ah(td)

×

rhd、y(opg)=vg;

[0102][0103]

进一步得引射蒸汽进入叶片的转化系数:

[0104][0105]

④

滚筒系统水分衡算

[0106][0107][0108]

进一步得:

[0109][0110]

对模型

③

和模型

④

计算的转化系数进行对比,判断是否存在其它泄露排放源;

[0111]

最终通过拟合函数求得

[0112]

⑤

出口含水率预测模型

[0113]

根据水分的物料衡算过程,得到出口叶片含水率预测模型

[0114][0115]

所述能量衡算分析模型包括

[0116]

①

热风系统总能量衡算

[0117]

q4+q2+q3=q1;

[0118]

其中——

[0119]

补偿蒸汽释放热量q1:

[0120][0121]

新风风门进入新风加热吸收热量q2:

[0122][0123]

热风系统排潮支路排出的热量q3:

[0124][0125]

换热系统与滚筒烟草交换的热量q4:

[0126]

q4=q

1-q

2-q3;

[0127]

假设热风系统与滚筒的热交换效率cop为:

[0128]

为关于温度的拟合函数;

[0129]

则热风系统输入到滚筒叶片中的热量为:cop

×

q4;

[0130]

②

滚筒系统总能量衡算

[0131]

q5+q6=q7;

[0132]

其中——

[0133]

热风系统传导进入叶片中的热量q5:

[0134][0135]

加水系统进入系统的热量q6:

[0136][0137]

滚筒中叶片升温吸收的热量q7:

[0138][0139]cp,tl

为烟草叶片比热容;

[0140][0141]

代入两组数据建立方程组,求解得c

p,tl

和cop;

[0142]

③

出口叶片温度预测模型

[0143][0144]

温度预测模块,其基于预测模型模块和实时数据,对出口温度进行实时预测,并通过动态曲线图展示;

[0145]

温控与预警模块,当出口温度预测值显示出现温度偏差时,其自动调节补偿蒸汽开度;当出口温度预测值与实测值的差值≥

±

5℃时,其自动进行报警,并自动调节补偿蒸汽开度;当自动调节后出口温度预测值与实测值的差值仍达不到阈值要求时,设备停机并检修;

[0146]

模型校验模块,其实时/定期将出口温度预测值与实测值进行对比分析,以验证预测模型精度。

[0147]

图3示出了本烟叶松散回潮出口温度自动预测系统的控制流程图。

[0148]

设备接收到下发生产指令后,系统开始运行,并调取牌号信息、调取对应牌号的预测模型,通过设置于设备各位置处的采集仪器进行数据实时采集,并剔除异常数据,将正常数据自动录入模型预测模块进行出口水分、出口温度的实时预测,预测结果通过动态曲线图展示;对曲线图进行实时跟踪、数据对比分析,当出口温度预测值显示出现温度偏差时,控制系统自动调节补偿蒸汽开度以弥补该偏差,当出口温度预测值与实测值的差值≥

±

5℃(该阈值可调)时,系统自动进行异常报警,并自动调节补偿蒸汽开度,当其差值符合阈值要求则继续生产;若自动调节后出口温度预测值与实测值的差值仍达不到该阈值要求,设备停机并检修。

[0149]

实施例2

[0150]

烟叶松散回潮出口温度自动预测方法,包括

[0151]

step1数据采集

[0152]

自动采集模型参数数据;

[0153]

数据采集的范围包括松散回潮叶片阶段与物料质量守恒、能量守恒相关的水分、循环风温、温度、设备检测项、环境检测项参数;

[0154]

step2构建模型

[0155]

基于松散回潮叶片阶段的物料质量守恒等式、能量守恒等式分别建立用于出口叶片含水率预测的物料衡算分析模型和用于出口叶片温度预测的能量衡算分析模型;

[0156]

其中:所述物料衡算分析模型包括主蒸汽水分衡算子模型、热风系统水分衡算子模型、排潮系统水分衡算子模型、滚筒系统水分衡算子模型和出口含水率预测模型;所述能量衡算分析模型包括热风系统总能量衡算子模型、滚筒系统总能量衡算子模型和出口叶片温度预测模型;

[0157]

step3温度预测

[0158]

基于step2建立的预测模型和step1采集的实时数据,对出口温度进行实时预测,并通过动态曲线图展示;

[0159]

step4温控与预警

[0160]

当出口温度预测值显示出现温度偏差时,自动调节补偿蒸汽开度;

[0161]

当出口温度预测值与实测值的差值≥

±

5℃时,自动进行报警,并自动调节补偿蒸汽开度;

[0162]

当自动调节后出口温度预测值与实测值的差值仍达不到阈值要求时,设备停机并检修;

[0163]

step5模型校验

[0164]

实时/定期将出口温度预测值与实测值进行对比分析,以验证预测模型精度。

[0165]

当触发异常报警由控制系统自动调节补偿蒸汽开度后,由人工校验数据并录入系统,与预测数据进行对比,此操作相当于增加一道防差错功能,避免出现预测或调节误差。

[0166]

本方法利用信息化手段,将实时采集的数据代入预测模型,实时预测出松散回潮出口叶片的理论出口水分、温度,与在线实际水分和温度进行对比,可为调控蒸汽量提供依据,由定性控制向定量控制转变,也可以验证在线水分仪的精度。

[0167]

本方法还可应用于松散回潮薄片的出口水分、出口温度自动预测。

[0168]

应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1