一种自适应的装车模型算法及系统的制作方法

1.本发明涉及袋装水泥自动装车领域,尤其涉及一种自适应的装车模型算法及系统。

背景技术:

2.目前,国内大部分水泥厂的袋装水泥装车工作主要以人工作业为主,当前人工装车过程中也面临着诸多问题:(1)装车环境恶劣,特别是装车期间空气中弥漫着的大量水泥粉尘,对人体健康造成了很大影响;(2)劳动强度大,劳动力短缺,人工成本越来越高。国内一些企业已经意识到这些问题,对袋装水泥的包装车间进行了专门的改造,采用全自动化装车机代替人工进行装车作业,避免了工人暴露于恶劣的装车环境。由于装车机可以24小时连续运行作业,所以极大的提高了水泥厂包装车间的发运效率。

3.但是,由于国内的水泥发运车辆型号众多,如常规厢式货车、含液压缸货车、含拉筋挂车、异形拖拉机以及改装车辆等,普通装车机仍然存在着很多问题有待解决。对于常规车型的发运车辆,普通装车机的装车模型尚可适应水泥堆垛,但是装载模型相对单一固定,无法根据当前车辆的特征和装载量实时调整装车模型,在装车过程中容易出现滑包、掉包等问题。另外,由于整体堆垛模型缺乏自适应和稳固性,在运输过程中,无法适应各种运输路况,运输过程中存在掉包的风险,对于公路交通是一个很大安全隐患。

4.对于特殊车型的发运车辆,如异形拖拉机和改装车辆,普通装车机的模型就无法自适应装车建模,只能转由人工装车,这就使得人工装车无法被完全取代,上述提到的问题并没有从根本上得到解决。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本发明提供了一种自适应的装车模型算法,该算法结合ai智能bp神经网络,能够根据发运车辆的尺寸特征和装载量实时的调整装车模型,该算法建立的模型能够适应当前市场上所有车型的袋装水泥发运车辆,并且解决了滑包、掉包等堆垛模型不稳定的问题。

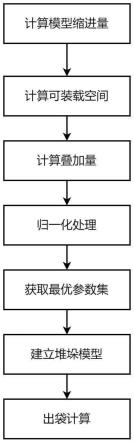

6.为实现上述目的,本发明提供了一种自适应的装车模型算法,所述算法包括以下步骤:

7.计算模型缩进量;

8.计算车厢可装载空间;

9.计算叠加量;

10.归一化处理;

11.获取最优参数集;

12.建立堆垛模型;

13.出袋计算。

14.优选地,在模型缩进量计算前,可根据装载车辆的轮廓尺寸数据和装载量信息建

立装车模型。

15.另一方面,本发明提供了一种自适应的装车模型算法,应用于在线指导装车系统中,所述算法包括以下步骤:

16.计算模型缩进量,调整装车模型边界位置处装载物的放置空间;

17.加载车厢内障碍物的数据,计算车厢可装载空间,调整装车模型中与障碍物位置干涉的装载物;

18.计算叠加量,调节装载物间距;

19.将所述模型缩进量、车厢可装载空间、叠加量的数值设为建模参数,进行参数归一化处理;

20.结合车辆装载量数据,利用bp神经网络得到一组最优参数集;

21.利用所述最优参数集建立堆垛模型;

22.以所述堆垛模型为基础,结合机器人抓手的放置逻辑,对装载物数据进行排序,形成有序的空间坐标数据链,完成出袋计算。

23.优选地,在模型缩进量计算前,可根据装载车辆的轮廓尺寸数据和装载量信息建立装车模型。

24.优选地,所述计算模型缩进量的函数表示为:

[0025][0026]

其中,n为模型的层号,s1为首层缩进量的初始值,k为相邻两层模型之间缩进量的变化率,εi为模型中指定层的缩进量。

[0027]

优选地,所述车厢内障碍物包括:

[0028]

横向拉筋,位于车辆的车厢内,所述横向拉筋的两头分别固定于车厢的左右车帮,所述横向拉筋的方向与车厢宽度方向平行;

[0029]

车厢附栏板,位于车头与车厢的交界处和左右车帮的尾部;

[0030]

车帮内侧凸出物,位于车辆的竖直车帮内侧;

[0031]

车厢内异物,位于车厢底部的任意位置。

[0032]

优选地,当车辆无横向拉筋时,所述计算车厢可装载空间数值的计算函数为:

[0033]

f=w-(s

α

+s

β

)

[0034]

其中:f为车厢内的可装载空间;

[0035]

w为车厢总空间;

[0036]sα

为该空间内的前车帮避让区域,具体可根据前车帮内的车厢附栏板、车帮内侧凸出物、车厢内异物确定;

[0037]sβ

为该空间内的后车帮避让区域,具体可根据后车帮内的车厢附栏板、车帮内侧凸出物、车厢内异物确定。

[0038]

优选地,当车辆存在横向拉筋时,需将车厢内的区域分为首段、中段、尾段进行单独处理,所述计算车厢可装载空间数值的计算函数为:

[0039]

(1)首段的可装载空间计算函数为:

[0040]

f1=w

1-(s

α

+s

γ

)

[0041]

其中:f1为车厢首段的可装载空间;

[0042]

w1为车厢首段总空间;

[0043]sα

为该空间内的前车帮避让区域;

[0044]sγ

为该空间内的拉筋避单侧避让区域;

[0045]

(2)中段的可装载空间计算函数为:

[0046]

f2=w

2-2*s

γ

[0047]

其中:f2为车厢中段的可装载空间;

[0048]

w2为车厢中段总空间;

[0049]sγ

为拉筋避单侧的避让区域;

[0050]

(3)尾段的可装载空间计算函数为:

[0051]

f3=w

3-(s

γ

+s

β

)

[0052]

其中:f3为车厢尾段的可装载空间;

[0053]

w3为车厢尾段总空间;

[0054]sβ

为该空间内的后车帮避让区域;

[0055]sγ

为该空间内的拉筋避单侧避让区域;

[0056]

综上,可得整车可装载空间的函数为:

[0057]

f(x)=f1+(x-1)f2+f3[0058]

其中:f(x)为整车的可装载空间;

[0059]

x为拉筋的个数,x≥1;

[0060]

f1为车厢首段的可装载空间;

[0061]

f2为车厢中段的可装载空间;

[0062]

f3为车厢尾段的可装载空间。

[0063]

优选地,计算车厢内装载物之间叠加量的计算函数为:

[0064][0065]

其中:δy为车厢内装载物之间的叠加量;

[0066]

f为车厢内的可装载空间;

[0067]

r为车厢内的模型对应方向上装载物的行数;

[0068]

w为车厢内的模型对应方向上装载物的长度。

[0069]

优选地,所述叠加量分为纵向叠加量和横向叠加量,所述纵向叠加量为沿车长方向的相邻两行装载物间距;所述横向叠加量为沿车宽方向相邻两个装载物间距。

[0070]

优选地,所述参数归一化处理为使用z-score标准化进行计算:

[0071][0072]

其中:x为有待标准化的参数值,μ为均值,σ为标准差,x

′

为归一化处理后的结果数值。

[0073]

优选地,所述bp神经网络分为两个阶段,第一阶段是信号正向传播,从输入层经过隐含层,最后到达输出层;第二阶段是误差反向传播,从输出层到隐含层,最后到输入层;

[0074]

(1)正向传播过程

[0075]

信号从输入层进入网络,经过隐藏层中每一层的计算,最后从输出层得到输出结

果;

[0076]

从输入层到隐藏层的函数被表示为:

[0077][0078]

其中:xi为每一层的参数值,v

iα

为相应参数对应的权重,λ

α

为偏置变量;

[0079]

从隐藏层到输出层的函数被表示为:

[0080][0081]

其中:yj为每一层的参数值,w

jβ

为相应参数对应的权重,λ

β

为偏置变量;

[0082]

将前三步得到的参数因子带入上述公式,得出的结果可以表示为:

[0083]

mk=b1*w

1k

+b2*w

2k

+b3*w

3k

+b4*w

4k

+λ

[0084]

其中:b1为车长方向相邻两行装载物之间的叠加量,w

1k

为其对应的权重;b2为车宽方向相邻两个装载物之间的叠加量,w

2k

为其对应的权重;b3为模型四周的缩进量,即装载物外边缘与车帮的距离,w

3k

为其对应的权重;b4为车厢内障碍物的避让空间,w

4k

为其对应的权重,λ为偏置量;

[0085]

(2)反向传播过程

[0086]

通过计算输出层与期望值之间的误差来调整网络参数,从而使得误差变小,其中所应用的损失函数可被表示为:

[0087][0088]

其中l为损失函数的值,mk为预测值,tk为实际值,n为参数因子的数量。

[0089]

优选地,所述最优参数集为通过bp神经网络反向传播过程可获得损失函数最小值时对应的参数。

[0090]

优选地,堆垛模型坐标计算函数可被表示为:

[0091][0092]

其中:c(i,j,k)为堆垛模型中第k层,第i行,第j列的装载物坐标,s(k)为第k层的缩进量,δy为车厢内装载物之间的叠加量,w为车厢内的模型对应方向上装载物的长度。

[0093]

优选地,所述出袋计算包括:

[0094]

机器人装载模型选择,根据车辆车厢的长度尺寸和机器人的可装载范围,可分为单机器人装载模型和多机器人装载模型;

[0095]

机器人顺序分袋,调整每一行中装载物的放置次序。

[0096]

优选地,选择所述多机器人装载模型时,每个机器人分配的模型袋数保持一致,并且多个机器人同步装载同序号的装载物。

[0097]

优选地,所述放置次序为遵循先放置边部,后放置中间的原则,设置每一行的装载物放置顺序。

[0098]

另一方面,本发明提供了一种自适应的装车系统,使用上面任一所述的自适应的装车模型算法进行控制。

[0099]

最后,本发明还保护上面任一所述的自适应的装车模型算法在袋装水泥行业中的应用。

[0100]

另一方面,本发明提供了一种自适应的装车系统,使用上面任一所述的自适应的装车模型算法进行控制。

[0101]

最后,本发明还保护上面任一所述的自适应的装车模型算法在袋装水泥行业中的应用。

[0102]

本发明的有益效果:

[0103]

1、本发明提供的自适应的装车模型算法,结合ai智能bp神经网络,能够根据发运车辆的尺寸特征和装载量实时的调整装车模型,该算法建立的模型能够适应当前市场上所有车型的袋装水泥发运车辆,并且解决了滑包、掉包等堆垛模型不稳定的问题。

[0104]

2、对于车厢内含有筋、液压缸、异物等障碍物的车辆,本发明提供的自适应的装车模型算法能够根据相关障碍物的坐标和尺寸信息自适应调整相关的建模参数,从而得到合理、稳固的堆垛模型,对于不同型号车辆的适配性更高,以及对于车厢内异物避让处理的灵活性更高。

[0105]

3、本发明的模型出袋部分是结合放置机构的放置逻辑进行设计,充分考虑到机器人机器臂的最佳工作区域和最优运行路径,使得在模型堆垛过程中能够发挥出机器臂的最大化运行效率,从而使得整个装车流程的效率最大化。

[0106]

以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

[0107]

图1是本发明的一个较佳实施例的算法流程图。

具体实施方式

[0108]

以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

[0109]

在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

[0110]

实施例一

[0111]

如图1所示,本实施例提供了一种自适应的装车模型算法,可应用于无横向拉筋的车辆进行自适应的装车控制。

[0112]

(一)建立装车模型

[0113]

根据装载车辆的轮廓尺寸数据和装载量信息建立装车模型,包括装载车辆车厢的

长度、宽度、高度等尺寸信息,车辆的最大载重量和最大可使用容积。

[0114]

(二)模型缩进量计算

[0115]

计算模型缩进量,该计算结果即为装车模型边界位置处装载物的避让空间;调整装车模型边界位置处装载物的放置空间。

[0116]

计算模型缩进量的函数表示为:

[0117][0118]

其中,n为模型的层号,s1为首层缩进量的初始值,k为相邻两层模型之间缩进量的变化率,εi为模型中指定层的缩进量。

[0119]

(三)车厢可装载空间计算

[0120]

加载车厢内障碍物的数据,计算车厢可装载空间,从而可以确定装车模型中与障碍物位置干涉的装载物位置。

[0121]

车厢内障碍物包括:

[0122]

横向拉筋,位于车辆的车厢内,所述横向拉筋的两头分别固定于车厢的左右车帮,所述横向拉筋的方向与车厢宽度方向平行;

[0123]

车厢附栏板,位于车头与车厢的交界处和左右车帮的尾部;

[0124]

车帮内侧凸出物,位于车辆的竖直车帮内侧;

[0125]

车厢内异物,位于车厢底部的任意位置。

[0126]

计算车厢可装载空间数值的计算函数为:

[0127]

f=w-(s

α

+s

β

)

[0128]

其中:f为车厢内的可装载空间;

[0129]

w为车厢总空间;

[0130]sα

为该空间内的前车帮避让区域,具体可根据前车帮内的车厢附栏板、车帮内侧凸出物、车厢内异物确定;

[0131]sβ

为该空间内的后车帮避让区域,具体可根据后车帮内的车厢附栏板、车帮内侧凸出物、车厢内异物确定。

[0132]

(四)叠加量计算

[0133]

计算叠加量,调节装载物间距。

[0134]

计算车厢内装载物之间叠加量的计算函数为:

[0135][0136]

其中:δy为车厢内装载物之间的叠加量;

[0137]

f为车厢内的可装载空间;

[0138]

r为车厢内的模型对应方向上装载物的行数;

[0139]

w为车厢内的模型对应方向上装载物的长度;

[0140]

叠加量分为纵向叠加量和横向叠加量,所述纵向叠加量为沿车长方向的相邻两行装载物间距;所述横向叠加量为沿车宽方向相邻两袋的装载物间距。

[0141]

(五)归一化处理

[0142]

将所述模型缩进量、车厢可装载空间、叠加量的数值设为建模参数,进行参数归一

化处理。

[0143]

数据的标准化(normalization)是将数据按比例缩放,使之落人一个小的特定区间。在某些比较和评价的指标处理中经常会用到,去除数据的单位限制,将其转化为无量纲的纯数值,便于不同单位或量级的指标能够进行比较和加权,最典型的就是数据的归一化处理,即将数据统一映射到[0,1]区间上。

[0144]

本实施例的参数归一化处理为使用z-score标准化进行计算:

[0145][0146]

其中:x为有待标准化的参数值,μ为均值,σ为标准差,x

′

为归一化处理后的结果数值。z-score标准化得到的结果是所有数据都聚集在0附近,方差为1。

[0147]

在其他的实施例中,也可以采用(0,1)标准化函数、sigmoid函数等进行参数归一化处理。

[0148]

(六)获取最优参数集

[0149]

结合车辆装载量数据,利用bp神经网络得到一组最优参数集;bp神经网络又称为误差反向传播神经网络,是一种监督式的学习神经网络。其过程主要分为两个阶段,第一阶段是信号的正向传播,从输入层经过隐含层,最后到达输出层;第二阶段是误差的反向传播,从输出层到隐含层,最后到输入层,依次调节隐含层到输出层的权重和偏置,输入层到隐含层的权重和偏置。

[0150]

bp神经网络采用激活函数为relu激活函数,其表达式为:

[0151]

f(x)=max(0,x)

[0152]

relu具有稀疏性,可以使稀疏后的模型能够更好地挖掘相关特征,拟合训练数据;在x>0区域上,不会出现梯度饱和、梯度消失的问题;计算复杂度低,不需要进行指数运算,只要一个阈值就可以得到激活值。

[0153]

(1)正向传播过程

[0154]

信号从输入层进入网络,经过隐藏层中每一层的计算(每一层的数值乘以对应的权重+偏置变量),最后从输出层得到输出结果;

[0155]

从输入层到隐藏层的函数被表示为:

[0156][0157]

其中:xi为每一层的参数值,v

iα

为相应参数对应的权重,λ

α

为偏置变量;

[0158]

从隐藏层到输出层的函数被表示为:

[0159][0160]

其中:yj为每一层的参数值,w

jβ

为相应参数对应的权重,λ

β

为偏置变量;

[0161]

将前三步得到的参数因子带入上述公式,得出的结果可以表示为:

[0162]

mk=b1*w

1k

+b2*w

2k

+b3*w

3k

+b4*w

4k

+λ

[0163]

其中:b1为车长方向相邻两行装载物之间的叠加量,w

1k

为其对应的权重;b2为车宽方向相邻两袋装载物之间的叠加量,w

2k

为其对应的权重;b3为模型四周的缩进量,即装载物外边缘与车帮的距离,w

3k

为其对应的权重;b4为车厢内障碍物的避让空间,w

4k

为其对应的权重,λ为偏置量;

[0164]

(2)反向传播过程

[0165]

通过计算输出层与期望值之间的误差来调整网络参数,从而使得误差变小,其中所应用的损失函数可被表示为:

[0166][0167]

其中l为损失函数的值,mk为预测值,tk为实际值,n为参数因子的数量。

[0168]

本实施例的最优参数集为通过bp神经网络反向传播过程可获得损失函数最小值时对应的参数为最优参数集。

[0169]

(七)建立堆垛模型

[0170]

利用所述最优参数集建立堆垛模型;其中所应用的堆垛模型坐标计算函数可被表示为:

[0171][0172]

其中c(i,j,k)为堆垛模型中第k层,第i行,第j列的装载物坐标,s(k)为第k层的缩进量,δy为车厢内装载物之间的叠加量,w为车厢内的模型对应方向上装载物的长度。

[0173]

(八)出袋计算

[0174]

以堆垛模型为基础,结合机器人抓手的放置逻辑,对装载物数据进行排序,形成有序的空间坐标数据链,完成出袋计算。

[0175]

机器人抓手的放置逻辑:

[0176]

机器人抓手为单排双抓手,一次抓取动作可以抓起两个装载物。在放置已抓取的装载物时,两个装载物的空间坐标距离要尽可能的小,以提升装载效率。另外,在放置装载物时,单排双抓手中的距离机器人本体较近的那个抓手优先放置距离机器人本体较近的堆垛模型。

[0177]

装载物数据排序:

[0178]

奇数层从前至后,偶数层从后至前,整体模型从底层至高层。

[0179]

根据以上准则,并且结合机器人抓手的放置逻辑,将离散的数据首尾相连,即可完成对装载物数据的排序,形成有序的空间坐标数据链。

[0180]

出袋计算包括:

[0181]

机器人装载模型选择,根据车辆车厢的长度尺寸和机器人的可装载范围,可分为单机器人装载模型和多机器人装载模型;选择多机器人装载模型时,每个机器人分配的模型袋数保持一致,并且多个机器人同步装载同序号的装载物,保证了多个机器人装载方向始终保持同步。

[0182]

机器人顺序分袋,调整每一行中装载物的放置次序。

[0183]

所述放置次序原则:遵循先放置边部,后放置中间,设置每一行的装载物放置顺序。

[0184]

实施例二

[0185]

如图1所示,本实施例提供的一种自适应的装车模型算法,可应用于有横向拉筋的车辆进行自适应的装车控制。

[0186]

本实施例与实施例一的算法基本一致,在(三)车厢可装载空间计算时采用的计算函数为:

[0187]

当车辆存在横向拉筋时,需将车厢内的区域分为首段、中段、尾段进行单独处理,所述计算车厢可装载空间数值的计算函数为:

[0188]

(1)首段的可装载空间计算函数为:

[0189]

f1=w

1-(s

α

+s

γ

)

[0190]

其中:f1为车厢首段的可装载空间;

[0191]

w1为车厢首段总空间;

[0192]sα

为该空间内的前车帮避让区域;

[0193]sγ

为该空间内的拉筋避单侧避让区域;

[0194]

(2)中段的可装载空间计算函数为:

[0195]

f2=w

2-2*s

γ

[0196]

其中:f2为车厢中段的可装载空间;

[0197]

w2为车厢中段总空间;

[0198]sγ

为拉筋避单侧的避让区域;

[0199]

(3)尾段的可装载空间计算函数为:

[0200]

f3=w

3-(s

γ

+s

β

)

[0201]

其中:f3为车厢尾段的可装载空间;

[0202]

w3为车厢尾段总空间;

[0203]sβ

为该空间内的后车帮避让区域;

[0204]sγ

为该空间内的拉筋避单侧避让区域;

[0205]

综上,可得整车可装载空间的函数为:

[0206]

f(x)=f1+(x-1)f2+f3[0207]

其中:f(x)为整车的可装载空间;

[0208]

x为拉筋的个数,x≥1;

[0209]

f1为车厢首段的可装载空间;

[0210]

f2为车厢中段的可装载空间;

[0211]

f3为车厢尾段的可装载空间。

[0212]

实施例三

[0213]

本实施例提供了一种自适应的装车系统,可使用前述实施例中提供的自适应的装车模型算法进行控制。

[0214]

实施例四

[0215]

前述实施例中提供的自适应的装车模型算法和系统,可以在袋装水泥装车中应用,也可以应用到其他袋装物或固体装载物的装车应用中。

[0216]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1