嵌入式主动视觉伺服控制方法、系统及缺陷识别方法与流程

本技术涉及机器人的,具体涉及一种嵌入式主动视觉伺服控制方法、系统及缺陷识别方法。

背景技术:

1、移动操作机器人由移动底盘和多自由度机械臂组成。通常情况下,移动操作机器人安装有视觉处理系统,利用相机所拍摄的照片,引导机械臂对操作对象识别、抓取以及搬运等操作。

2、但当下的视觉处理系统,在相机拍摄完照片后,需要对相机拍摄的图像数据,进行特征信息提取,从图像数据中提取出操作对象的轮廓、形状或其它特征信息,但此过程需要耗费大量的计算资源和计算时间,造成视觉处理系统控制实时性降低的瓶颈问题,有待改善。

3、因此,需要一种新的视觉处理系统,能够降低计算资源和计算时间的耗费,提高系统控制的实时性。

技术实现思路

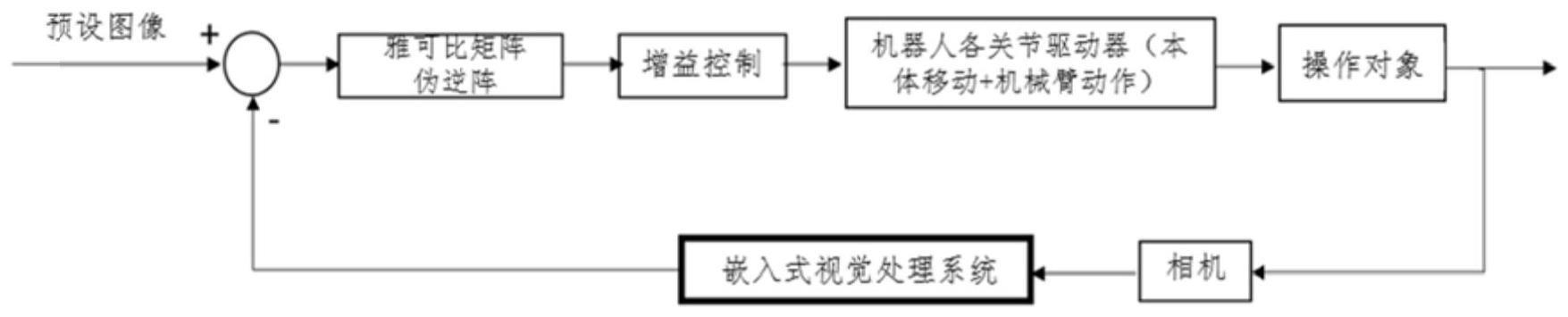

1、有鉴于此,本说明书实施例提供一种主动视觉伺服控制方法、系统及缺陷识别方法,降低计算资源和计算时间的耗费,提高系统控制的实时性。

2、本说明书实施例提供以下技术方案:

3、本说明书实施例提供一种主动视觉伺服控制方法,步骤如下:

4、获取操作对象的实时图像数据;

5、根据操作对象的实时图像数据,得到实时图像中所有像素点的强度值;

6、根据实时图像中所有像素点的强度值和预设图像中所有像素点的强度值,得到误差值;

7、根据误差值、机械臂雅可比矩阵的伪逆阵以及增益倍数,得到机器人各关节驱动器的输入控制量。

8、通过上述技术方案,获取操作对象的实时图像数据后,不再提取图像中复杂的图像特征,而是提取实时图像中所有像素点的强度值,相比于复杂的图像特征,如轮廓、形状、尺寸等,仅提取像素点的强度值,计算量会远远小于提取复杂的图像特征所需要的计算量,再通过实时图像的像素点的强度值与预设图像的像素点的强度值比较,得到误差值,以误差值为基础,通过计算,得到机器人各关节驱动器的输入控制量,最后对机械臂进行控制,此过程一方面减少了计算资源的耗费,另一方面也减少了计算时间的耗费,整个控制环节的计算量大大降低,速度得到了极大的提高,进而整个控制过程的实时性也得到了提高。

9、优选的,根据操作对象的实时图像数据,得到实时图像的灰度值;

10、根据实时图像的灰度值,得到操作对象表面的光滑度;

11、根据操作对象表面的光滑度,调节拍摄实时图像的光照亮度和/或拍摄实时图像相机的角度;其中光照亮度至少设有三个档位。

12、通过上述技术方案,调节针对操作对象的拍摄亮度和/或拍摄角度,得到不同亮度下,不同角度下的图像数据,以更有利于进行图像数据的处理和分析。

13、本说明书实施例还提供一种嵌入式视觉处理系统,包括pcb板,相机以及灯源;

14、相机安装于机械臂末端腕部,用于获取操作对象的实时图像数据;

15、pcb板设有嵌入式数据处理系统、相机接口、pci接口以及灯源控制接口;

16、pcb板嵌入式安装于机器人控制器的内部,pcb板通过pci接口与机器人控制器内部的pci接口插槽连接;

17、嵌入式数据处理系统通过相机接口与相机连接,根据相机获取到的操作对象的实时图像数据,得到实时图像中所有像素点的强度值,根据实时图像中所有像素点的强度值和预设图像中所有像素点的强度值,得到误差值,根据误差值、机械臂雅可比矩阵的伪逆阵以及增益倍数,得到机器人各关节驱动器的输入控制量;

18、灯源安装于机械臂末端腕部,灯源通过灯源控制接口受控于嵌入式数据处理系统中的视觉处理程序。

19、通过上述技术方案,将嵌入式数据处理系统集成在pcb板上,再将pcb板直接嵌入安装在机器人控制器内部,进而相机拍照获得的实时图像数据,可以直接通过嵌入式数据处理系统进行数据处理,在嵌入式数据处理系统中直接产生视觉伺服控制器的反馈量,即机器人各关节驱动器的输入控制量,提高数据处理的实时性,进而使得整个控制过程的实时性也得到了提高。

20、优选的,嵌入式数据处理系统根据操作对象的实时图像数据,得到实时图像的灰度值,根据实时图像的灰度值,得到操作对象表面的光滑度,根据操作对象表面的光滑度,调节灯源的光照亮度和/或相机的拍摄角度。

21、优选的,灯源和相机分别设置于机械臂末端腕部的两侧,且灯源和相机之间呈固定夹角设置。

22、优选的,灯源的补光端和相机的拍摄端之间的夹角范围为0度至45度。

23、本说明书实施例还提供一种基于视觉伺服的缺陷识别方法,步骤如下:

24、获取操作对象的实时图像数据;

25、根据操作对象的实时图像数据,得到实时图像中所有像素点的强度值;

26、根据实时图像中所有像素点的强度值,得到关于操作对象表面缺陷的判断值。

27、通过上述技术方案,获取的图像信息中,由于平整表面的像素点的强度值不会有较大的波动,一旦存在缺陷区域,该缺陷区域的像素点的强度值会与平整表面的像素点的强度值之间产生较大的差值波动,进而可以通过实时图像中所有像素点的强度值,较快的判断出操作对象的表面是否存在缺陷。

28、优选的,获取不同档位光照亮度下的操作对象的实时图像数据;其中,光照亮度至少设有三个档位;

29、根据不同档位光照亮度下的操作对象的实时图像数据,得到不同档位光照亮度下各个实时图像中所有像素点的强度值;

30、根据不同档位光照亮度下各个实时图像中所有像素点的强度值,得到若干组像素强度差值;其中,像素强度差值为相邻档位光照亮度下实时图像之间所有像素点的强度值的差值;

31、将若干组像素强度差值均分别执行图像边缘检测算子程序,得到若干个边缘图像;其中,每个边缘图像中均包含有若干像素点以及若干像素点的强度值;

32、将若干个边缘图像分别与设定阀值比较,得到像素点的强度值高于设定阀值的若干组像素点;

33、将若干组像素点之间分别进行像素点的数量比较,得到若干个判定差值;其中,判定差值为任意两组像素点之间数量差值的绝对值;

34、根据判定差值与预设差值,得到关于操作对象表面缺陷的判断值;其中,若判定差值小于等于预设差值,则操作对象表面存在缺陷,反之,则操作对象表面无缺陷。

35、通过上述技术方案,根据不同光照亮度下的操作对象的实时图像数据,对操作对象的表面缺陷进行判断,提高对表面缺陷判断的精确性。

36、优选的,获取多个不同拍摄角度下的关于操作对象表面缺陷的判断值;

37、根据多个不同拍摄角度下的关于操作对象表面缺陷的判断值,得到关于操作对象表面缺陷的最终判断。

38、通过上述技术方案,获取多个不同拍摄角度下的关于操作对象表面缺陷的判断值,对操作对象的表面缺陷进行判断,提高对表面缺陷判断的精确性和可靠性。

39、优选的,不同拍摄角度下的操作对象均位于相机的焦距中心点。

40、与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:

41、通过提取实时图像中所有像素点的强度值,相比于复杂的图像特征提取,如轮廓、形状、尺寸等,仅提取像素点的强度值,计算量会远远小于提取复杂的图像特征,再通过实时图像的像素点的强度值与预设图像的像素点的强度值比较,得到误差值,以误差值为基础,通过计算,得到视觉伺服控制器的输入控制量,再通过机械臂雅可比矩阵的伪逆阵以及增益倍数对视觉伺服控制器的输入控制量进行计算,得到机器人各关节驱动器的输入控制量,最后对机械臂进行控制,此过程一方面减少了计算资源的耗费,另一方面也减少了计算时间的耗费,整个控制环节的计算量大大降低,速度得到了极大的提高,进而整个控制过程的实时性也得到了提高。

- 还没有人留言评论。精彩留言会获得点赞!