基于拉削性能的拉刀刃形空间曲线参数化设计方法

本发明涉及基于拉削性能的拉刀刃形空间曲线参数化设计方法,属于刀具的参数化。

背景技术:

1、燃气轮机轮盘中的轮槽加工难度是极高的,目前这种轮槽采用是枞树型榫槽拉刀加工。然而,燃气轮机轮槽拉刀材料为高性能高速钢,强度高,切削性能差,因此其刀具结构复杂、加工难度大、效率低。精拉轮槽轮廓拉刀采用同廓式轮切结构,实现枞树型榫槽的同廓成形加工,减小了轮槽拉刀切削力,提高了加工件齿面精度,保证枞树型榫槽齿形轮廓度误差值。而人工设计榫槽加工拉刀拉刀缺乏设计依据,流程复杂、参数众多且无法保证刀齿的受力均匀,从而影响最终加工出的榫槽结构精度和质量。因此,通过应用拉刀所受切削力与几何参数的关系,创立一个通过参数化设计榫槽拉刀刃形空间曲线的系统,提出一个可以实现受拉削力约束的榫槽同廓式精拉刀刀具的参数化设计方法,这对于考虑拉刀切削力的参数化设计具有最重要的实现意义。

2、目前,针对这种结合切削力和拉刀空间曲线的方法现在已经有了一些相关的技术及方法。如申请专利号为cn202010870961.3的发明专利公布了一种一种枞树型齿廓精拉刀拉削力预测方法,它通过对枞树型拉刀曲线刃口进行离散化,建立局部坐标系下的微元刀具切削力模型,并将局部坐标系下的切削力通过坐标旋转变换至全局坐标系,对全局坐标系下的微元刀具切削力求和得到单齿切削力,最后建立多齿拉刀动态拉削力模型。如申请专利号为cn202011382534.7的发明专利公开了一种基于热-力-流多场耦合的榫槽拉削工艺仿真分析方法,它建立了拉削过程中的热-力、热-流仿真分析模型,搭建了模型之间的数据传输平台,实现了拉削热-力-流三场之间的耦合仿真分析,冷却液的流速、温度和冲击压力得到充分考虑,仿真精度大幅提升。如专利号为cn202010617282.5的发明专利公布了一种基于多约束优化的榫槽粗拉削余量优化方法,以粗拉刀刀齿参数为自变量,建立拉削材料去除率为目标函数;以拉削负载约束和拉刀应力强度约束为优化耦合双重约束,建立榫槽粗拉削余量优化模型,从而得到粗拉削余量分配方法;依据拉削余量分配确定榫槽拉刀采用的组合拉刀块结构。

3、但上述的设计方法都无法通过输入设定的切削力约束条件得出受力均匀的榫槽拉刀空间曲线从而实现针对涡轮枞树形榫槽精拉削部分同廓式的加工设计。

技术实现思路

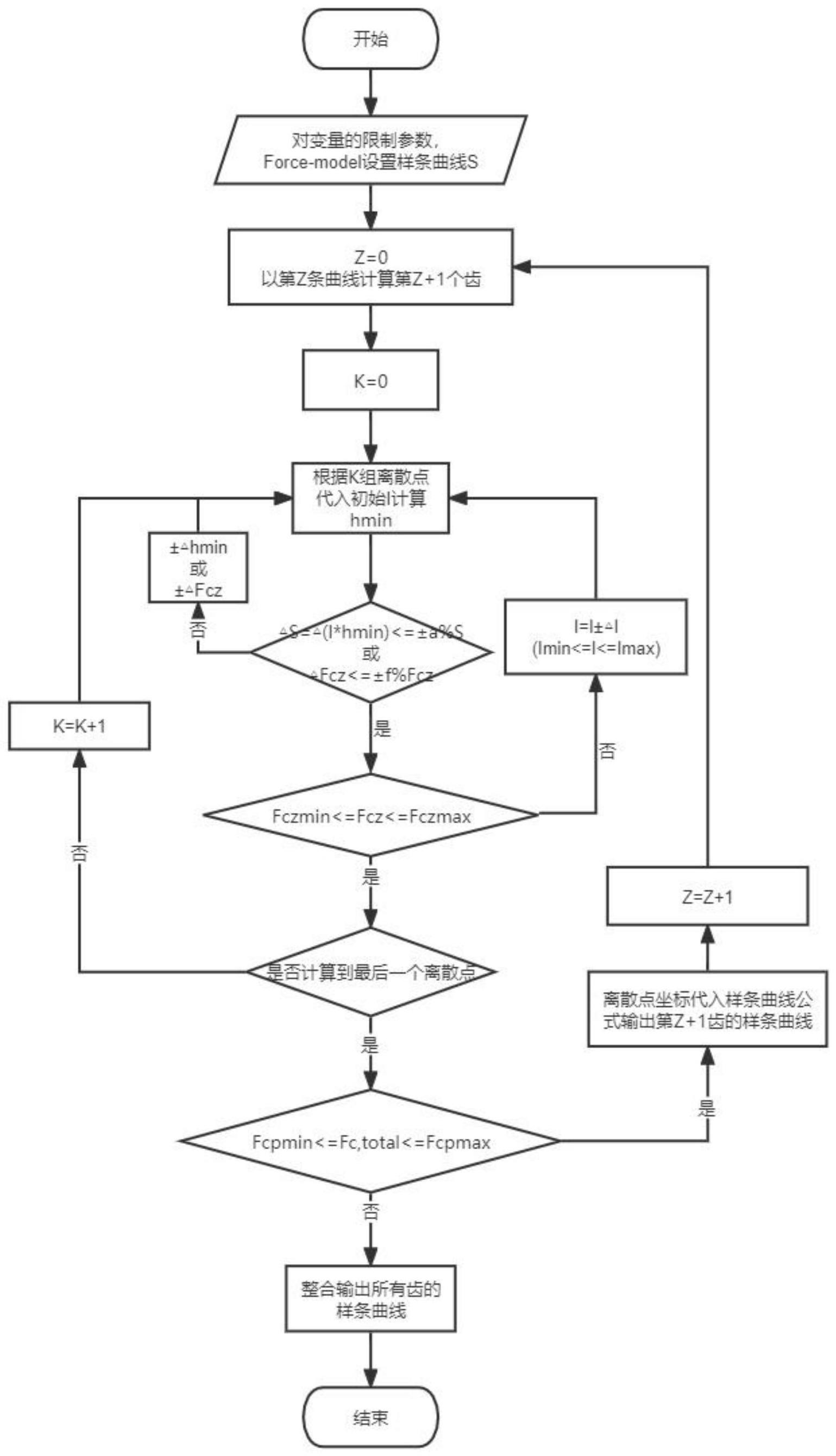

1、本发明的目的是针对现有方法存在的不足,提供基于拉削性能的拉刀刃形空间曲线参数化设计方法,该方法是一种将榫槽空间曲线参数与微元切削力相关联,从而求解刀具刃形设计的切削力约束指标,是一种通过微元切削力模型逆求解同廓刃形特征点坐标的设计方法,是一种通过循环向内递进计算每齿刃形空间曲线的参数化设计方法。

2、为实现上述目的,本发明的技术方案是:

3、基于拉削性能的拉刀刃形空间曲线参数化设计方法,包括以下步骤:

4、步骤一、输入榫槽轮廓控制点数据,导入坐标系中,代入样条曲线点计算公式。由b样条曲线的控制点p的坐标,同时根据n条基函数,求出b样条曲线上的数据点(d0,d1,...,dn);

5、

6、

7、

8、

9、

10、其中矩阵d是沿着切削刃曲线的离散数据点,曲线离散数据点d和基函数n已知,则可求解得到样条曲线的控制点参数p;再依据d=p×n得出b样条曲线的切削刃曲线s(u)。并使用cad计算出榫槽拉刀样条曲线长度为l。

11、步骤二、拉刀数据的获取和相关系数的计算:预设不同材料的特定的力kc1.1和斜率值m。

12、同时设置:

13、1.每齿的最小和最大上升、初始上升:hmin,hmax,齿形上升的极限是根据经验确定的通过切割测试,以确保最佳可加工性。

14、2.最小和最大的细节长度、初始细节长度:imin,imax,设置详细的长度限制是为了确保兼容性。拉床的工具,并使工人能够接受处理。考虑到计算量以及微元条件的关系,约束

15、3.相邻两块的面积变化率、相邻受力变化率:a(%),f(%),由工艺师傅确定所需的面积变化率和受力变化率来调整精度。同时,为避免出现输入错误或精度范围过大和过小,设置微元面积可在最小和最大处相差4倍,且计算次数q根据公式q=log4(1+a)推算使得40<=q<=150;设置微元受力在最小和最大处相差4倍,且计算次数p根据公式p=q=log4(1+f)推算使得40<=p<=150,计算出约束a、f均为正整数且1<=a<=3、1<=f<=3。

16、4.工艺的最小切削力和最大切削力:fcpmin,fcpmax,这个限制可以防止出现不足单个刀齿的最小可切削力,从而避免出现无法切削和超过机器的最大允许拖力的情况。

17、5.每个微元的最小切削力和最大切削力:fczmin,fczmax,最小限制可以防止出现微元切削力过小而无法达到工艺最小切削力,最大限制可以避免单位微元中切割力过大导致受力不均衡的问题。

18、使用了kienzle介绍的标准力模型计算切削力,而特定的力kc1.1和斜率值m是根据经验得出的与材料有关的常数值。

19、fc=b·hl-m·kc1.1

20、为了计算切削宽度b和切屑厚度h,力函数必须对每个变量进行代数分解。

21、fc=kf(b,h)

22、b=kb(fc,h)

23、h=kh(hc,b)

24、计算同时进行切削的微元数量zmax。它取决于平均细节长度ia和榫槽轮廓长度sb,按以下方式计算。

25、

26、切割的微元数量决定了任何给定时间内的总切割力fc,total是所有同时切割的切割力fcz,i从一个给定的齿开始。

27、

28、步骤三、以细节长度i代入公式通过判断条件确定hmin,在不违反切削力约束的情况下每个细节总是利用每齿可能的最小上升量,从而达到精拉削的目的。

29、代入第z齿的数据(初始设置z=0),从离散点的最低点开始向想计算出切削深度hmin和细节长度i,进一步推出样条曲线点坐标数据。

30、初始设置k=0,代入中心值右侧间隔为基础细节长度的两点pkn和pkn+1(初始设置n=0),标记为第k组,做出经过两点的直线y=kx+a,以初始细节长度i为切削宽度,代入公式:

31、fc=b·hl-m·kc1.1

32、fc=kf(b,h)

33、b=kb(fc,h)

34、h=kh(fc,b)

35、计算最小微元切削力fczmin时得出hmin。

36、判断相邻两块的面积变化率是否不超过±2%,即△s=△(i*hmin)<=±2%s;同时判断相邻受力变化率是否不超过f(%),即△fcz<=±f%*fcz。若其中一项不满足,即通过改变hmin来改变fcz或s的大小:△s为负时,hmin=hmin+0.005(mm);△s为正时,hmin=hmin-0.005(mm)。△fcz为负时,hmin=hmin+0.005(mm);△fcz为正时,hmin=hmin-0.005(mm)。重新代入计算后继续判断,直到满足判断条件,以相同斜率k、pknpkn+1构成的细节长度为底边,向中心轴线方向(即x轴负方向)作高为hmin的矩形,并记录矩形另外两顶点pk+1n、pk+1n+1的坐标位置,进入步骤四。

37、步骤四、根据单位微元切削力限制条件,确定是否调整微元细节长度i。

38、代入步骤三中确定的hmin和i,计算得出判断微元切削力是否满足在最小和最大微元切削力区间内,即fczmin<=fcz<=fczmax。若不满足,则改变细节长度i,i=i±△i(imin<=i<=imax),并重新代入步骤三进行计算。若满足,则进行步骤五。

39、步骤五、进行第z个齿中的k组离散点递推计算。

40、根据判断条件是否计算到最后一个离散点,来决定是否继续进行第z个齿的递推计算。若未达到最后一个离散点,则k=k+1并重复步骤三和步骤四;若满足则进行步骤六。

41、步骤六、根据每个刀齿的总体受力,确定是否结束空间曲线的设计。

42、将结束递推计算的z齿中所有单位微元的切削力,代入公式:

43、

44、

45、计算出该刀齿的工艺切削力fc,total,与工艺的最小切削力fcpmin和最大切削力fcpmax进行比较,即判断是否fcpmin<=fc,total<=fcpmax。若满足该条件,则将步骤中确定的离散点代入样条曲线基函数,计算并记录样条曲线及其控制点;若不满足则停止循环,进行步骤七。

46、步骤七、榫槽拉刀刀齿空间曲线输出:根据记录的每个刀齿的空间曲线控制点,连接autocad的api+接口,使用二次开发语言对结果在图上进行输出z-1个齿的所有样条曲线,得出最终的拉刀每个刀齿的空间曲线。

47、本发明所提出的基于拉削性能的拉刀刃形空间曲线参数化设计方法,重点解决复杂刃形拉削刀具设计对设计人员经验和经历的依赖问题,采用可科学计算的物理模型和设计参数库,提升了刀具设计效率;将切削力分配作为刀具设计的过程性考核指标,实现了对所设计刀具拉削性能的有效控制;同时本方法的提出,也探索了将切削性能作为设计指标的可行性,从而可以进一步提升设计阶段对最终产品质量的约束能力。

- 还没有人留言评论。精彩留言会获得点赞!