缺陷检测方法、系统、电子设备及存储介质与流程

本技术涉及计算机视觉,更具体地涉及一种缺陷检测方法、一种缺陷检测系统、一种电子设备及一种存储介质。

背景技术:

1、在半导体领域中,将诸如铜线等被焊接物焊接在焊盘上时,可能会产生诸多类型的焊接问题,例如焊接不牢、焊接缝隙过大、铜线刮伤、铜线打扁等。因此,需要对诸如此类的待检测物体的多种检测缺陷类型进行检测。

2、现有技术中,通常利用传统的图像处理方式来检测这些缺陷,这样不仅误检率高且对于图像质量要求较高,无法满足厂商的需求。

技术实现思路

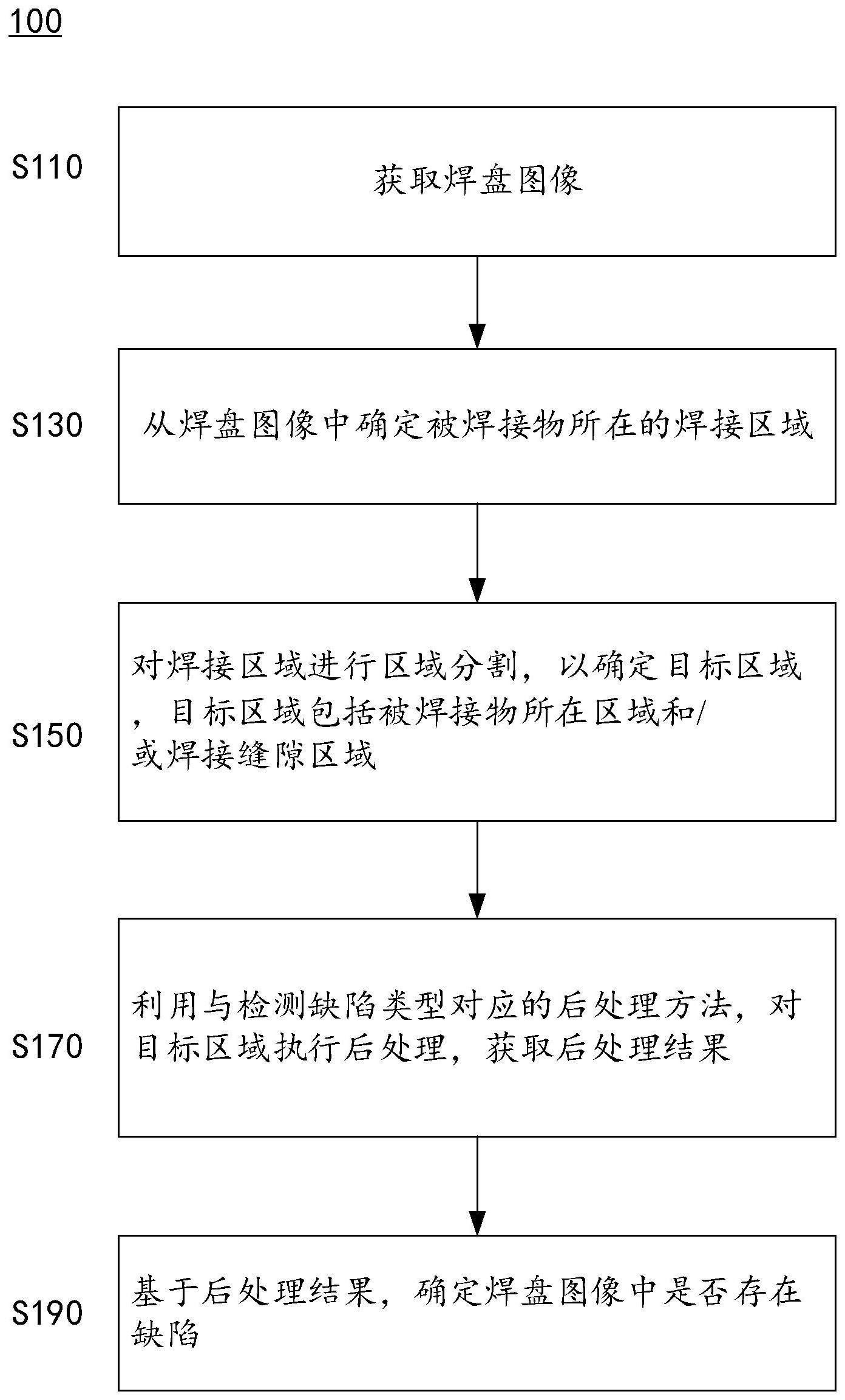

1、考虑到上述问题而提出了本技术。根据本技术的一个方面,提供了一种缺陷检测方法,该方法包括:

2、获取焊盘图像;

3、从焊盘图像中确定被焊接物所在的焊接区域;

4、对焊接区域进行区域分割,以确定目标区域,目标区域包括被焊接物所在区域和/或焊接缝隙区域;

5、利用与检测缺陷类型对应的后处理方法,对目标区域执行后处理,获取后处理结果;以及

6、基于后处理结果,确定焊盘图像中是否存在缺陷。

7、根据上述方案,在确定焊盘图像中的焊接区域的基础上,通过对焊接区域进行区域分割,确定目标区域。进一步采用与检测缺陷类型对应的后处理方法对目标区域进行后处理。最终根据后处理结果,确定焊盘图像中是否存在待检测缺陷。该方案对图像质量要求不高,可以适用于对多种焊盘图像的检测,而且检测准确率和检测效率也大大提高。此外,该方案的计算量也相对较小,从而还可以节省计算资源,用户体验也较好。

8、示例性地,检测缺陷类型包括焊接不牢类型、焊接缝隙过大类型、被焊接物断裂类型以及被焊接物变形类型中的至少一种。

9、示例性地,检测缺陷类型是焊接不牢类型或焊接缝隙过大类型,目标区域包括被焊接物所在区域和焊接缝隙区域。

10、示例性地,检测缺陷类型是焊接不牢类型,

11、对目标区域执行后处理,获取后处理结果,包括:

12、计算被焊接物所在区域的第一面积和焊接缝隙区域的第二面积;

13、计算第一面积和第二面积的第一比值作为后处理结果;

14、基于后处理结果,确定焊盘图像中是否存在缺陷包括:

15、比较第一比值与预设的第一比值阈值,以在第一比值小于或等于第一比值阈值的情况下,确定焊盘图像存在焊接不牢类型的缺陷。

16、上述方案中,可以计算被焊接物所在区域的面积和焊接缝隙区域的面积的第一比值,作为后处理结果。并将第一比值与预设的第一比值阈值进行比对,以确定焊盘图像中是否存在焊接不牢类型的缺陷。将这种方法更简单,计算量也更小。因此,检测效率也更高。并且该方案的通用性也较好。

17、示例性地,检测缺陷类型是焊接缝隙过大类型,

18、对目标区域执行后处理,获取后处理结果,包括:

19、确定被焊接物所在区域和焊接缝隙区域的合并区域的最小外接图形;

20、将最小外接图形所在的区域划分为多个第一子区域;以及

21、计算焊接缝隙区域在每个第一子区域中的第一占比,作为后处理结果;

22、基于后处理结果,确定焊盘图像中是否存在缺陷,包括:

23、比较第一占比和预设的第一占比阈值,以在第一占比大于第一占比阈值的情况下,确定焊盘图像存在焊接缝隙过大类型的缺陷。

24、上述方案中,通过确定焊接缝隙区域和被焊接物所在区域的合并区域的最小外接图形,并将该最小外接图形所在的区域划分为多个第一子区域,进而计算焊接缝隙区域在每个第一子区域中的第一占比,作为后处理的结果。最终根据第一占比和第一占比阈值,确定焊盘图像中是否存在焊接缝隙过大类型的缺陷。该方案执行逻辑合理、简单,计算量也更小,且得到的第一占比更能准确表征焊接缝隙的大小。从而可以准确检测焊接缝隙过大类型的缺陷,可以大大降低缺陷检测的误检率,检测的精度更高。

25、示例性地,检测缺陷类型是被焊接物断裂类型或被焊接物变形类型,目标区域包括被焊接物所在区域。

26、示例性地,检测缺陷类型是被焊接物断裂类型,

27、对目标区域执行后处理,获取后处理结果,包括:

28、确定被焊接物所在区域的最小外接图形;

29、将最小外接图形划分为多个第二子区域;以及

30、确定被焊接物所在区域在每个第二子区域中的第二占比,作为后处理结果;

31、基于后处理结果,确定焊盘图像中是否存在待检测缺陷,包括:

32、比较第二占比和预设的第二占比阈值,以至少基于第二占比小于或等于第二占比阈值的比较结果,确定焊盘图像存在被焊接物断裂类型的缺陷。

33、这种方案执行逻辑简单,计算量较小,检测速度更快。并且,上述方法所计算的第二占比可以准确表征被焊接物是否断裂。从而可以准确检测焊盘图像中的被焊接物断裂类型的缺陷,可以大大降低缺陷检测的误检率。

34、示例性地,检测缺陷类型是被焊接物变形类型,

35、对目标区域执行后处理,获取后处理结果,包括:

36、确定被焊接物所在区域的最小外接图形;以及

37、确定最小外接图形的宽度,作为后处理结果;

38、基于后处理结果,确定焊盘图像中是否存在待检测缺陷,包括:

39、比较宽度和预设的宽度阈值,以在宽度大于宽度阈值的情况下,确定焊盘图像存在被焊接物变形类型的缺陷。

40、上述方案中,通过确定被焊接物所在区域的最小外接图形,并确定最小外接图形的宽度,最终基于该宽度预设的宽度阈值,确定焊盘图像中是否存在被焊接物变形类型的缺陷。该方案执行逻辑简单,计算量较小。并且通过被焊接物所在区域的最小外接图形的宽度可以准确表征被焊接物的宽度,因此可以准确检测焊盘图像中的被焊接物变形类型的缺陷。检测效率和检测精度均较高。

41、示例性地,在对目标区域执行后处理之前,方法还包括:

42、对目标区域进行形态学处理,以确定处理后的目标区域。

43、上述方案中,可以在对目标区域执行后处理之前,对目标区域进行形态学处理。可以去除目标区域中的噪点,保证处理后的目标区域的准确度。并且,可以降低噪点对后续的后处理的影响,可以有效降低处理的运算量。从而既可以提高缺陷检测的效率和精度。

44、示例性地,从焊盘图像中确定焊接物所在的焊接区域,包括:

45、将焊盘图像输入目标检测模型中,以输出焊接区域,其中目标检测模型是利用第一训练样本图像以及对应的焊接区域的标注数据训练而获得的。

46、上述通过训练好的目标检测模型检测被焊接物所在的焊接区域的方案,检测效率更高。

47、示例性地,对焊接区域进行区域分割,以确定目标区域,包括:

48、基于检测缺陷类型,确定图像分割模型;以及

49、将焊接区域输入图像分割模型中,以输出目标区域。

50、上述方案中,可以利用与检测缺陷类型对应的图像分割模型分割出对应的目标区域。这种方案分割出的目标区域更精准,分割的速度也更快。从而检测精度和检测速度均较高。

51、示例性地,对焊接区域进行区域分割,以确定目标区域,包括:

52、将焊接区域输入图像分割模型中,以输出目标区域;其中,图像分割模型是利用第二训练样本图像以及对应的目标区域的标注数据训练而获得的。

53、利用训练好的图像分割模型确定焊接区域中的目标区域的方法,处理速度更快,确定的目标区域也更准确。

54、根据本技术的第二方面,还提供一种缺陷检测系统,包括:

55、获取模块,用于获取焊盘图像;

56、第一确定模块,用于从焊盘图像中确定被焊接物所在的焊接区域;

57、区域分割模块,用于对焊接区域进行区域分割,以确定目标区域,其中,目标区域包括被焊接物所在区域和/或焊接缝隙区域;

58、后处理模块,用于利用与检测缺陷类型对应的后处理方法,对目标区域执行后处理,获取后处理结果;以及

59、第二确定模块,用于基于后处理结果,确定焊盘图像中是否存在缺陷。

60、根据本技术的第三方面,还提供一种电子设备,包括处理器和存储器,其特征在于,存储器中存储有计算机程序指令,计算机程序指令被处理器运行时用于执行上述缺陷检测方法。

61、根据本技术的第四方面,还提供一种存储介质,在存储介质上存储了程序指令,其特征在于,程序指令在运行时用于执行上述缺陷检测方法。

62、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!