多节点物流网络信息管理仿真及优化方法、系统、介质及设备与流程

本发明涉及物流管理,具体地,涉及多节点物流网络信息管理仿真及优化方法、系统、介质及设备,更为具体地,涉及面向制造生产领域的多节点物流网络包装信息管理的仿真及优化系统。

背景技术:

1、目前,针对汽车生产领域零部件的物流运输场景,通常使用与各种零部件相对应的专用包装作为容器进行装载运输,从而在物流过程中保护零部件。零部件物流网络如附图2所示,共包含4个节点:供应商(part supplier)、集散中心(cc,consolidationcenter)、工厂(logistics center)、工厂空箱仓库(cmc)。供应商职责为生产并发送汽车零部件;cc职责为接收、整合各供应商发送的零部件,统一发送给工厂;工厂职责为接收供应商或者集散中心发来的零部件,在产线上整装为汽车;cmc职责为将工厂产生的包装空箱发送给cc或者供应商。汽车零部件的流转过程包含2种:1.cc将零部件对应的专用包装发送给供应商,供应商将包装装满相应的零部件后发送给cc,cc将满箱零部件发送给工厂,工厂卸货后把空箱发送给cmc,cmc再发送给cc;2.供应商直接将零部件装箱后的包装发送给工厂,工厂卸货后把空箱发送给cmc,cmc再发送回供应商。

2、其中,供应商与cc之间包装运输规则为:供应商计算当天订单所需的空箱数量,提前一天前往cc提取空箱,并在当天将空箱装满后发送至cc。

3、供应商与cmc之间包装运输规则为:供应商先将满箱发送给工厂,工厂卸货后将空箱发送给cmc,cmc再将空箱发送给供应商。

4、由于包装运输需要时间,所以物流网络的供应商、cc节点常常会出现空箱数量不足的情况,导致订单配送失败。为了解决这一问题,通常会在供应商、cc节点预留一些空箱以备不时之需,同时设置空箱调配规则(返空调配规则),当供应商、cc节点空箱数量过少时给其调配更多空箱。现有的返空调配规则为:

5、1.若(最小库存<=可用库存<=最大库存),则额外调配数量为0;

6、2.若(可用库存<最小库存/2),则紧急调配空箱

7、3.否则,额外调配数量为:理论库存-可用库存

8、其中,最小库存、可用库存、最大库存、理论库存均指空箱接收方的参数,包含供应商、cc节点,由管理人员预先设置;额外调配数量是指在订单对应包装数量的基础上,另外调配的空箱。

9、对于汽车生产领域的零部件物流来说,返空调配规则有可能出现在cmc到cc、cmc到供应商、cc到供应商这3种运输情况下。

10、然而,采用现有的返空调配规则及空箱调配方案虽然能一定程度上缓解由于空箱数量不足导致的订单失败问题,但是目前订单失败现象依然存在。同时,目前也缺乏一种包装物流信息管理仿真系统,即具备根据初始化库存、订单及调配策略仿真模拟失败订单数量功能的仿真系统。并且目前缺乏一种空箱库存优化及返空调配规则优化策略以解决上述订单失败问题。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种多节点物流网络信息管理仿真及优化方法、系统、介质及设备。

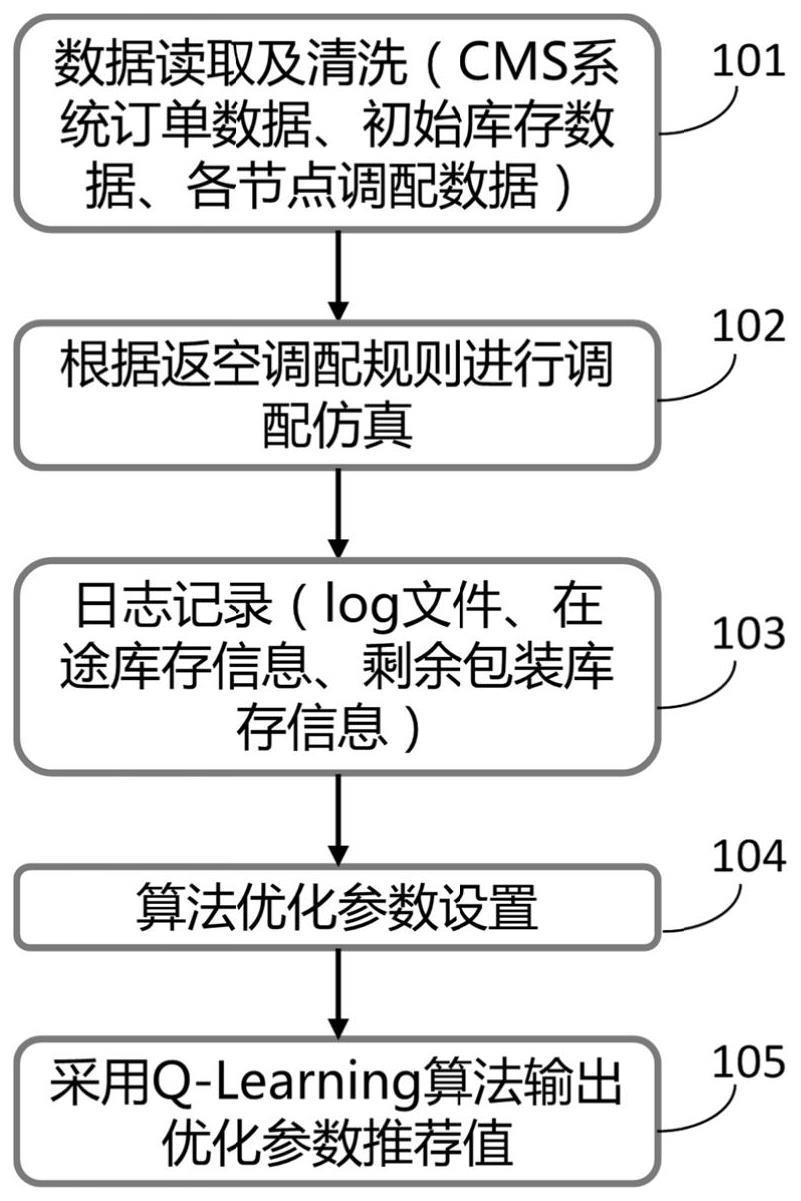

2、根据本发明提供的一种多节点物流网络包装信息管理仿真及优化方法,包括:

3、步骤s1:获取包括cms系统的订单数据、初始库存数据以及物流各节点的调配数据,并对cms系统的订单数据进行预处理;

4、步骤s2:仿真系统根据预处理后的cms系统的订单数据以及初始库存数据、物流各节点的调配数据以及预设返空调配规则仿真订单发送/接收事件,并将仿真发送/接收事件按照事件发生的时间顺序排列;

5、步骤s3:仿真系统根据cms系统的订单数据利用q-learning算法优化仿真系统中各节点初始库存配置以及物流各节点的调配数据;

6、所述cms系统用于管理零件、物料以及成品在各生产节点间运输的系统,每一次运输过程为cms系统中的一条订单;

7、所述预设返空调配规则是为了避免相关节点出现空箱数量不足导致订单失败的问题,各节点空箱数量满足一定要求时触发空箱调配事件,用于为节点补充空箱或运出多余空箱。

8、优选地,所述cms系统的订单数据包括:各条订单发送方、接收方、订单创建时间、包装编码、包装数量、收箱时间以及发箱时间;并对cms系统的订单数据进行清洗和筛选处理;

9、所述初始库存数据包括物流系统中各相关节点的初始包装数量;

10、所述物流各节点的调配数据包括各节点的包装理论库存、最小库存以及最大库存。

11、优选地,所述步骤s3采用:

12、步骤s3.1:设置损失函数l作为优化评价指标;

13、l=α1cinit+α2nfail_

14、其中,α1、α2表示权重系数,cinit表示包装初始库存的投入成本,nfail_为仿真过程中统计的失败订单数量;

15、步骤s3.2:基于损失函数采用q-learning算法对节点初始库存配置以及物流各节点的调配数据进行优化;

16、q(s,a)←q(s,a)+α[r+γmaxα′q s′,a′)-q(s,a)]

17、其中,α表示学习率,r表示所获奖励;γ表示未来奖励的衰减值;α表示采取的优化动作;q s′,a′)表示在状态s′下采取优化动作a′时所获取的最大长期奖励期望;q s,a)表示在状态s下采取优化动作时所获取的最大长期奖励期望,s表示某个状态s,当前仿真结果;a表示所采取的优化动作。

18、优选地,还包括日志记录模块,通过所述日志记录模块记录事件发生顺序、统计每天在途库存信息以及每天各节点剩余包装库存信息;

19、其中,记录事件发生顺序包括订单成功/失败的标签。

20、根据本发明提供的一种多节点物流网络包装信息管理仿真及优化系统,包括:

21、模块m1:获取包括cms系统的订单数据、初始库存数据以及物流各节点的调配数据,并对cms系统的订单数据进行预处理;

22、模块m2:仿真系统根据预处理后的cms系统的订单数据以及初始库存数据、物流各节点的调配数据以及预设返空调配规则仿真订单发送/接收事件,并将仿真发送/接收事件按照事件发生的时间顺序排列;

23、模块m3:仿真系统根据cms系统的订单数据利用q-learning算法优化仿真系统中各节点初始库存配置以及物流各节点的调配数据;

24、所述cms系统用于管理零件、物料以及成品在各生产节点间运输的系统,每一次运输过程为cms系统中的一条订单;

25、所述预设返空调配规则是为了避免相关节点出现空箱数量不足导致订单失败的问题,各节点空箱数量满足一定要求时触发空箱调配事件,用于为节点补充空箱或运出多余空箱。

26、优选地,所述cms系统的订单数据包括:各条订单发送方、接收方、订单创建时间、包装编码、包装数量、收箱时间以及发箱时间;并对cms系统的订单数据进行清洗和筛选处理;

27、所述初始库存数据包括物流系统中各相关节点的初始包装数量;

28、所述物流各节点的调配数据包括各节点的包装理论库存、最小库存以及最大库存。

29、优选地,所述模块m3采用:

30、模块m3.1:设置损失函数l作为优化评价指标;

31、l=α1cinit+α2nfail_

32、其中,α1、α2表示权重系数,cinit表示包装初始库存的投入成本,nfail_为仿真过程中统计的失败订单数量;

33、模块m3.2:基于损失函数采用q-learning算法对节点初始库存配置以及物流各节点的调配数据进行优化;

34、q(s,a)←q(s,a)+α[r+γmaxα′q s′,a′)-q(s,a)]

35、′

36、其中,α表示学习率,r表示所获奖励;γ表示未来奖励的衰减值;α表示采取的优化动作;q s′,a′)表示在状态s′下采取优化动作a′时所获取的最大长期奖励期望;q s,a)表示在状态s下采取优化动作时所获取的最大长期奖励期望,s表示某个状态s,当前仿真结果;a表示所采取的优化动作。

37、优选地,还包括日志记录模块,通过所述日志记录模块记录事件发生顺序、统计每天在途库存信息以及每天各节点剩余包装库存信息;

38、其中,记录事件发生顺序包括订单成功/失败的标签。

39、根据本发明提供的一种存储有计算机程序的计算机可读存储介质,所述计算机程序被处理器执行时实现上述所述的方法的步骤。

40、根据本发明提供的一种电子设备,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,其特征在于,所述计算机程序被处理器执行时实现上述所述的多节点物流网络包装信息管理仿真及优化方法的步骤。

41、与现有技术相比,本发明具有如下的有益效果:

42、1、本发明构建的仿真系统可输出按照时间顺序排列的订单log文件,每天的在途库存信息,每天各节点剩余包装库存信息。在“log_all.csv”文件中“status”一列记录了订单状态(成功/失败),可用于统计失败订单数量;

43、2、本发明构建的优化系统可根据用户设定的损失函数最优化包装初始库存配置、各节点理论库存、最小库存、最大库存,作为推荐值输出给用户。

- 还没有人留言评论。精彩留言会获得点赞!