基于结构与材料一体化的水泥稳定铁尾矿基层抗裂配合比设计方法

本发明涉及交通土建工程领域,具体公开了一种基于结构与材料一体化的水泥稳定铁尾矿基层抗裂配合比设计方法。

背景技术:

1、铁尾矿是冶炼钢铁过程中产生的废弃物,主要成分是二氧化硅和金属氧化物,作为固体废弃物的重要组成部分,因其堆放量大、利用率低而成为工业难题。近年来,有关部门积极推进固体废弃物的污染整治,通过多种方式推动铁尾矿的资源化利用。一方面,通过提取铁尾矿中的有价元素,利用铁尾矿作为微晶玻璃、建筑陶瓷等原料,提高资源综合利用价值,减少了铁尾矿储存量;另一方面,将铁尾矿作为矿物采空区的回填材料,不仅消耗了其库存,而且降低了填料的成本,取得了一定的经济效益。但是由于历史积存量大,利用效率低、消耗库存量少,目前仍有大量的铁尾矿未被利用,大规模铁尾矿堆积会占用大量土地,造成严重的环境污染与资源浪费。

2、随着我国公路交通事业的迅速发展,交通建设特别是道路建设对砂石材料的需求量与日俱增。由于砂石的大量消耗,且近几年环保政策收紧,很多地方砂石材料面临严重短缺、价格畸高的问题,无材可用、长距离运购成为常态,且砂石材料的开采破坏了生态环境,道路交通绿色高质量发展与砂石材料短缺矛盾日益突出,因此寻求砂石的合适替代材料显得尤为重要。虽然铁尾矿具有多种再利用途径,然而受技术水平、经济性、市场规模与政策等诸多因素的制约,铁尾矿并未被充分再利用。倘若将铁尾矿利用于公路工程主体中(道路基层),不仅能大规模地消纳再利用原尾矿,而且能充分利用经处理过的低品质二次尾矿,实现铁尾矿高品质多层级的高效再生利用,充分发挥了铁尾矿的应用价值,具有节约资源、保护环境的重要意义。

3、铁尾矿的工程特性不同于传统砂石,从而水泥稳定铁尾矿的力学特性和疲劳特性与传统水泥稳定砾石存在差异,故传统半刚性基层的设计强度标准不可以直接用于水泥稳定铁尾矿。设计强度指标的大小将直接影响路面结构的服役性能,设计标准高,则材料中水泥掺量偏大,直接影响结构抗裂性与经济性;设计标准低,则会影响基层结构的承载能力和耐久性。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的是提供一种结构与材料一体化的水泥稳定铁尾矿基层抗裂配合比设计方法。该方法步骤简单,针对水泥稳定铁尾矿的技术性质展开合理设计,投入成本低且使用操作简便,使用效果好,能有效解决现有的水泥稳定铁尾矿基层设计方法不能实现路面结构与材料一体化控制疲劳开裂的缺陷。

2、为了达到上述目的,本发明采用以下技术方案予以实现。水泥稳定铁尾矿基层的结构与材料一体化控制开裂的核心是:水泥稳定铁尾矿基层具有足够的劈裂强度与抗压强度。当强度不满足要求时,可采用增大水泥剂量、优化混合料设计或添加强化剂等方式提高其强度,甚至可以改变路面结构。由此提出水泥稳定铁尾矿基层(it-csg)的结构与材料一体化设计方法如下:

3、步骤1:按照《公路沥青路面设计规范》(jtg d50-2017)的设计方法,确定路面结构的各结构层材料类型与厚度,所述路面结构的结构层为路面基层,以路面基层为设计层,所述路面基层的材料为水泥稳定铁尾矿基层材料。

4、步骤2:根据确定的各结构层材料类型与厚度,建立所述路面的施工期力学响应计算模型和运营期力学响应计算模型,分别确定计算模型中的水泥稳定铁尾矿基层的7d劈裂强度设计标准[rs7]和7d无侧限抗压强度设计标准[rc7]。

5、步骤3:设计水泥稳定铁尾矿基层的混合料级配,向所述混合料级配中加入水泥配制水泥铁尾矿稳定基层混合料,在水泥剂量3%~5%范围内选择4个水泥剂量进行制备,按照《公路工程无机结合料稳定材料试验规程》(jtg e51-2009)进行重型击实试验,确定最大干密度ρmax和最佳含水量wo;

6、步骤4:设定预期压实度,在最大干密度ρmax、最佳含水量wo下,试验按照《公路工程无机结合料稳定材料试验规程》(jtg e51-2009)中t 0843-2009方法成型圆柱体试件,试件的尺寸为φ150mm×150mm,并对所述试件依次进行标准养生6d而后浸水1d,测试水泥稳定铁尾矿的7d无侧限抗压强度rc7与7d劈裂强度rs7;

7、步骤5:确定同时满足7d无侧限抗压强度rc7大于等于7d抗压强度设计标准[rc7]、7d劈裂强度rs7大于等于7d劈裂强度设计标准[rs7]的水泥加入量为最终的水泥加入量,完成设计;

8、进一步的,步骤2还包含以子步骤:

9、2a),逐次建立计算模型,其序号记为i,并设水泥稳定铁尾矿基层铺筑且养生至规定龄期后的路面结构为第一次建立的计算模型1,即i=1,此后每加铺一层且养生至规定龄期后的路面结构重新建立计算模型i+1。

10、2b),根据路面结构和各结构层的厚度,依次确定各计算模型的参数,参数包括各结构层对应的厚度、抗压回弹模量、泊松比和龄期t。

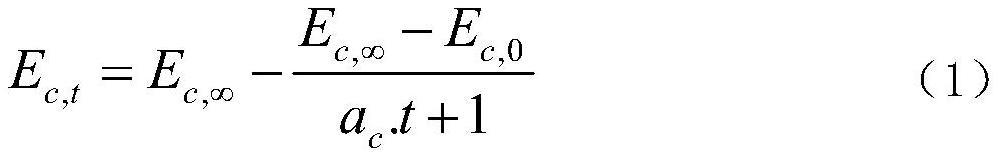

11、其中,抗压回弹模量的计算公式为:

12、

13、式中,ec,t为t龄期的无侧限抗压回弹模量,单位为mpa;ec,∞为∞龄期的抗压回弹模量,单位为mpa,取949.2mpa;ec,0为初始龄期的无侧限抗压回弹模量,单位为mpa,取180.6mpa;ac=0.1068;t为龄期,单位为d。结果如表1所示。

14、表1抗压回弹模量结果

15、

16、2c),确定各计算模型的荷载作用次数ni

17、根据各结构层厚度、施工期所用运料车载重量和运营期的路面轴载,计算确定各计算模型中水泥稳定铁尾矿基层的荷载作用次数ni。

18、2d),计算各计算模型中水泥稳定铁尾矿基层的层底拉应力σi采用路面计算软件确定各计算模型中水泥稳定铁尾矿基层的层底拉应力σi。确定各计算模型中水泥稳定铁尾矿基层的层底拉应力σi时,施工期荷载与运营期荷载均为标准轴载,即:双圆垂直均布荷载的接地压力为0.7mpa、直径为0.213m且双圆圆心距离为1.5倍直径;标准轴载作用下的计算模型中水泥稳定铁尾矿基层的层底拉应力为所述双圆垂直均布荷载的双圆轮隙中心下方层底的最大拉应力。

19、2e),确定水泥稳定铁尾矿基层的弯拉强度标准[rw1]

20、2f),利用公式d=∑di,计算水泥稳定铁尾矿基层的累积损伤d。

21、2g),判断累积损伤d是否介于0.95-1.0之间。

22、2h),确定水泥稳定铁尾矿基层的7d无侧限抗压强度设计标准[rc7d]与7d劈裂强度设计标准[rs7d]。

23、进一步的,所述步骤2e)还包含以下子步骤:

24、2e-1)设定计算模型1的水泥稳定铁尾矿基层的弯拉强度假定标准为

25、2e-2)计算模型1以外其它计算模型中水泥稳定铁尾矿基层的弯拉强度标准[rw,t];弯拉强度标准的计算公式为:

26、

27、式中,rw,t为t龄期的弯拉强度,单位为mpa;rw,∞为∞龄期的弯拉强度,单位为mpa,取1.112mpa;aw=0.406;bw=0.689;t为龄期,单位为d;

28、2e-3)利用公式si=σi/[rw,t],计算计算模型i中的水泥稳定铁尾矿基层的应力水平si;其中,σi为计算模型i中水泥稳定铁尾矿基层的层底拉应力,单位mpa;

29、2e-4)通过应力水平si计算计算模型i中的水泥稳定铁尾矿基层的疲劳寿命ni;结果如表2所示。

30、表2在不同可靠度和不同应力水平下的疲劳寿命

31、

32、

33、疲劳寿命ni的计算公式为:

34、lgni=a-bsi (3)

35、式中:ni为材料的疲劳寿命;si为应力水平;a=11.78、b=12.79;

36、2e-5)利用公式di=ni/ni,计算模型中i的水泥稳定铁尾矿基层的疲劳损伤率di,ni为计算模型i中水泥稳定铁尾矿基层的荷载作用次数。

37、进一步的,所述步骤2g)还包含以下子步骤:

38、2g-1)如果累积损伤d介于0.95-1.0之间,则接受弯拉强度假定标准作为计算模型1的水泥稳定铁尾矿基层的弯拉强度标准[δr1],否则,重新调整弯拉强度假定标准使得累积损伤d介于0.95-1.0之间;

39、2g-2)当累积损伤d<0.95时,采用公式调整并重新计算累积损伤d,使得d介于0.95-1.0之间;δrw为弯拉强度标准调整幅值,[rw1r]为弯拉强度标准的调整值;

40、2g-3)当累积损伤d>0.95时,采用公式调整并重新计算累积损伤d,使得d介于0.95-1.0之间;δrw为弯拉强度标准调整幅值,[rw1r]为弯拉强度标准的调整值。

41、进一步的,所述步骤2h)还包含以下子步骤:

42、2h-1)根据计算模型1的水泥稳定铁尾矿基层的弯拉强度标准[rw1],计算水泥稳定铁尾矿基层的7d弯拉强度标准[rw7d];弯拉强度标准的计算公式为:

43、

44、式中,rw,t为t龄期的弯拉强度,单位为mpa;rw,∞为∞龄期的弯拉强度,单位为mpa,取1.112mpa;aw=0.406;bw=0.689;t为龄期,单位为d,取7。

45、2h-2)根据水泥稳定铁尾矿基层的7d弯拉强度标准[rw7d],计算确定水泥稳定铁尾矿基层的7d劈裂强度设计标准[rs7d];劈裂强度设计标准的计算公式为:

46、rw,t=asrs,t (5)

47、式中,rs,t为t龄期的劈裂强度,单位为mpa;as=1.38;t为龄期,单位为d,取7。结果如表3所示。

48、表3劈裂强度结果

49、

50、2h-3)根据水泥稳定铁尾矿基层的7d劈裂强度设计标准[rs7d],计算确定水泥稳定铁尾矿基层的7d无侧限抗压强度设计标准[rc7d];无侧限抗压强度设计标准的计算公式为:

51、rc,t=acrs,t+0.0623 (6)

52、式中,rc,t为t龄期的无侧限抗压强度,mpa;ac=7.4241;t为龄期,单位为d,取7。结果如表4所示。

53、表4无侧限抗压强度结果

54、

55、进一步的,本发明提出了将传统路面结构设计参数(劈裂强度rs7)与混合料设计参数(抗压强度rc7)相结合用于水泥铁尾矿稳定碎石混合料设计。

56、进一步的,本发明提出了快速达到满足高等级公路和二级公路的水泥铁尾矿稳定基层抗裂配合比强度执行标准方法,即结合当地结构层材料与厚度,分别建立所述路面的施工期力学响应计算模型和运营期力学响应计算模型,根据计算模型确定水泥铁尾矿稳定基层的7d劈裂强度设计标准rs7和7d无侧限抗压强度设计标准rs7。

57、进一步的,本发明提出了满足高等级公路和二级公路的水泥铁尾矿稳定基层抗裂配合比强度执行标准,即高等级公路水泥铁尾矿稳定基层的7d劈裂强度[rs7]≥0.48mpa,7d抗压强度[rc7]≥4.8mpa,二级公路水泥铁尾矿稳定基层的7d劈裂强度[rs7]≥0.42mpa,7d抗压强度[rc7]≥3.18mpa

58、与现有技术相比,本发明具有以下优点及有益效果:

59、(1)本发明的设计方法为基于结构与材料一体化的水泥稳定铁尾矿基层抗裂配合比设计提供了标准,初步解决了水泥稳定铁尾矿基层抗裂性能差等问题,缓解了道路筑路材料砂石紧张的局面,也为充分利用铁尾矿等固体废弃物进行道路大规模建设提供了初步解决方案。

60、(2)本发明的设计方法实现了基于材料与结构一体化设计的控制疲劳开裂,充分考虑了施工期与运营期的路面结构及材料的性能要求,大大提高了路面结构与材料相匹配的程度,改善了半刚性基层沥青路面的开裂问题,延长了使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!