基于方形件特征和Pearson相关系数的排样优化和订单组批方法

本发明涉及智能制造领域的方法,具体涉及一种基于方形件特征和pearson相关系数的排样优化和订单组批方法,用于个性化工业产品中方形件的最优切割。

背景技术:

1、针对个性化定制品种多和订单数量庞大的特点,目前生产组织多采用“订单组批+批量生产+订单分拣”的模式进行生产。在这种生产模式下,订单组批与排样优化十分重要。

2、订单组批是将不同的订单在实际产能的限制下组合成一定数量的批次,组批时要解决个性化与生产高效性之间的矛盾;排样优化实质是下料问题,优化方形件在板材原片上的布局,以减少下料过程中的板材浪费,简化切割过程。

3、在对订单组批时,一般按照不同订单的相似性,将相似的订单组成若干批次,这样做利于批处理,提高生产效率,缩短交货周期。

4、在进行切割时,根据切割工艺的不同,可以分为齐头切和非齐头切两种方式,齐头切的方式是指垂直于方形件的一条边进行直线切割,每次切割都将方形件分成两块;非齐头切的方式则不必在每次切割时都将方形件分成两块。对比两种方法,齐头切的切割过程更简单,非齐头切的下料方式更多样。

5、齐头切又可以细分精确方式和非精确方式。精确方式可以在具体的切割阶段后得到所有产品,而非精确方式切割的部分产品需要比其它产品多出一个切割阶段才能得到。在确定切割阶段后,精确方式能在完成所有切割阶段后得到所有的产品,而非精确方式会在完成所有切割阶段基础上增加切割工作量。

6、上文提到的切割阶段是在切割的过程中由于每次切割方向不同而提出来的,同一个阶段切割方向相同。阶段过少得不到想要的产品,阶段过多会增加切割工作量,所以要选取合适的切割阶段来做到最大效率的完成切割任务。常见的切割阶段最多为3-4个。以3阶段的切割为例,第1阶段切割生成的模块本发明称之为stripe(条带),如stripe1和stripe2;第2阶段切割生成的模块本发明称之为stack(栈),如stripe1继续被切割分成stack1、stack2等等;第三阶段切割生成的模块本发明称之为item(产品项),如stack1继续被切割分成item1、item2等等。

7、订单组批和排样优化的最主要目的就是使板材利用率达到最大,即满足:

8、

9、其中,γ是板材利用率,si是每个产品项面积,n是产品项总数,n原是原片数目,s原是原片面积。

10、目前对订单组批的研究多数采用聚类的方法,根据不同订单的特性选择合适的目标,在特定约束下建立聚类模型。然而对不同生产领域的产品订单进行组批就会有不同的约束,优化的目标也有差异。方形件产品存在订单组批与排样优化相互耦合的问题,因此需要组批与排样协同优化。而现在对于排样优化问题的研究更多是在理论层面,没有考虑齐头切或非齐头切的方式和切割阶段等实际面临的情况对生产效率产生的影响,优化时针对等高块等特殊形状的方形件进行优化。面对多种多样的产品订单,数量庞大和种类多样的方形件产品,很多方法并不能普遍适用。

技术实现思路

1、本发明的目的在于提出一种基于方形件特征和pearson相关系数的排样优化和订单组批方法,克服当前订单组批和排样优化问题研究因未考虑两者之间的耦合问题以及传统排样优化方法本身无法普遍适用“小批量,种类多”的方形件订单而产生的不适应生产实际的主要问题;通过以不同订单所需板材材料为相似目标,应用pearson相关系数对订单进行组批,以此使同一组批尽量应用相同的板材方法,解决组批与排样的协同优化问题;在满足齐头切、3切割阶段和精密排样的约束下,通过考量板材原件的特征和不同方形件的特征来对需要同种板材的一组方形件数据进行预处理,区分出大产品项和小产品项,进而对方形件进行排布,使该排布方法在切割方形件时切割效率更高且对各种方形件普遍适用,适应方形件生产的生产实际,能更好的指导企业生产工作。

2、本发明的目的是通过以下技术方案实现的:对每份订单建立一个需求材料的一维数组,将数组归一化,应用pearson相关系数得到每份订单之间的相似性,将相似性高的订单按照生产约束条件组合成一个批次。在同一批次中,所有需要相同原片材料的方形件统一切割。在切割前,先对产品项数据预处理,分出大产品项和小产品项,之后先切割大产品项,最后对小产品项进行密集铺贴,实现排样优化。

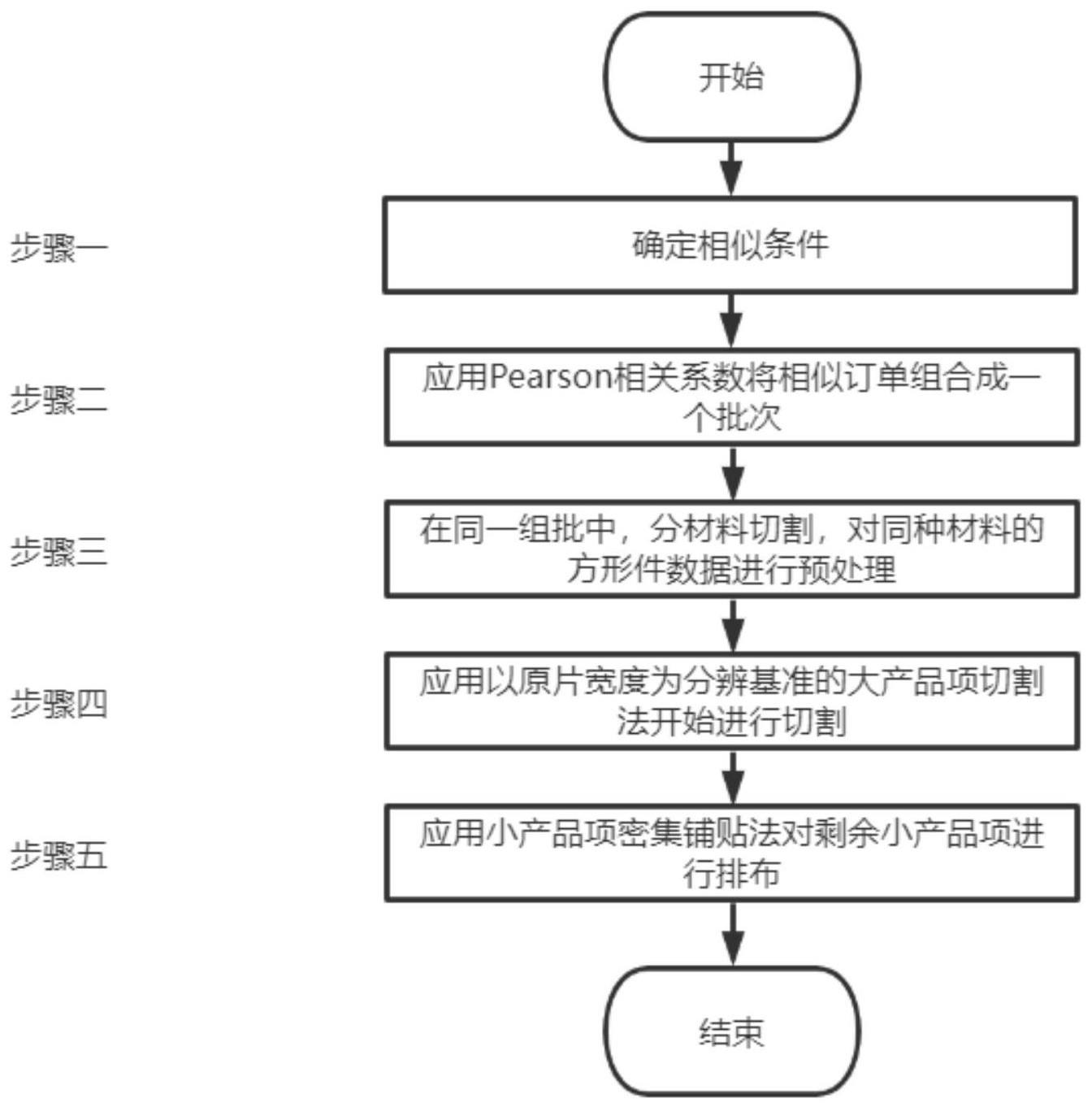

3、本发明的流程图如图1所示,具体步骤如下:

4、步骤一:确定相似条件。

5、本发明先统计所有订单中材料的所有种类,对每份订单建立一个需求材料的一维数组。若订单中有需要某材料的产品项,则数组对应位置填入需要该材料的产品项数目,若没有,则对应位置填零,最后将数组归一化。

6、步骤二:应用pearson相关系数将相似订单组合成一个批次。

7、每份订单的材料数组可以反映出每份订单的材料需求情况。这样,本发明只要对每份订单的材料数组进行相似度比对,就可以知道每份订单的材料需求是否相似。若相似度为1,则两份订单需求相同的材料。若相似度不大于0,则两份订单需求的材料没有一样的。本发明通过应用pearson相关系数公式来计算各材料数组之间的相关系数,进而得到每份订单之间的相关系数矩阵。pearson相关系数公式如下:

8、

9、其中,r为相关系数,x,y为两个变量。

10、相关系数矩阵如图2所示。得到每份订单之间的相关系数矩阵后,按照相关系数从大到小的顺序选择不同的订单组成同一组批。

11、步骤三:在同一组批中,分材料切割,对同种材料的方形件数据进行预处理。

12、首先把每个产品项的长边长度作为产品项的长度,把每个产品项的短边长度作为产品项的宽度,以原片规格为2440*1220(mm)为例。将产品项中长度在1220mm-2440mm之间的数据提取出来组成集合a。

13、步骤四:应用以原片宽度为分辨基准的大产品项切割法开始进行切割。

14、以a中产品项长度最大值la1对第一块原片进行切割,首先对左侧空间进行排布。以原片长边减去la1所得长度lb1作为第一块原片对应数据分类准,所有长度小于1220mm,宽度小于或等于lb1的数据组成第一块原片的对应数据组b1。若对应数据组数据为空,则第一刀切割后所得短板皆为废料。若对应数据组数据不为空,则第一阶段切割后,在长板上从la1开始按从长到短的顺序以宽度为约束继续切集合a中板材,直至原片剩余宽度无法排布下一个产品项,此时剩余板材暂时计入废料集合c。此为左侧第一阶段切割,如图3所示。

15、在进行左侧第二阶段切割时,寻找宽度小于当前原片剩余宽度的未排布产品项,若该产品项长度小于la1,则可放入暂时废料集合c中,废料被重新利用。此方法有利于减少废料产出率。但在当前原片剩余宽度内,在长度方向仅可以排布一件产品,否则会产生第四阶段的切割。左侧第二阶段切割示意图如图4所示。

16、左侧第三阶段切割存在两种情况,一种例如图5所示的item2,直接借助第三阶段切割完成产品项生产。第二种例如图5所示的item4,由于宽度未占满,需要借助第二阶段切割裁去剩余宽度,才可以使用第三阶段切割完成产品项的生产。

17、当左侧没有排布空间时,开始对右侧进行排布。如图6所示,右侧产品项竖向排列,首先选取宽度小于当前最大剩余长度且长度小于1220mm的产品项,排布于右侧原片左下角。选取宽度小于前面产品项,且长度小于原片在摆放前面产品项后剩余宽度的产品项排布于前面产品项的上侧,左对齐,当剩余宽度无法排布下一个产品项时,另开一列重新从底部开始排列,当右侧长度被排布满时,排布下一块原片。

18、此时右侧第一阶段切割会产生item10、item11和item12三块暂时废料。从未排布产品项中找寻尺寸符合的产品项排入这些废料中,此方案能进一步增加材料利用率。右侧竖排具有一定优势,其可以利用第一阶段切割首先将原片切割成竖长条,如图7所示。

19、对竖长条进行第二阶段切割,得到图8所示的板材。

20、右侧第三阶段切割如图9所示,至此,完成了以原片宽度为分辨基准的大产品项切割法的全过程,剩余产品项将由小产品项密集铺贴法继续排布。

21、步骤五:应用小产品项密集铺贴法对剩余小产品项进行排布。

22、将剩余所有产品项按宽度从大到小进行排序,按顺序依次从原片左下角排列。当长度和超出2440mm时,下一块板开始向上排列,开启第二行。当宽度和超出1220mm时,下一块产品项从下一块原片左下角开始排列。按照上述排列方法在原片上排列产品项,直至所有产品项排列完毕。通过这样的方法,能使宽度相近的产品项排在一行,使得废料率变小。此方法会产生与以原片宽度为分辨基准的大产品项切割法相同的原片长度暂时废料和宽度暂时废料,使用相同的方法,优先寻找符合废料尺寸中面积最大的产品项排入废料,可增大材料利用率。

23、本发明与现有技术相比具有如下优点:

24、1)本发明结合生产实际,克服了当前研究中忽略切割方式等实际限制的缺点,在齐头切、三阶段切割等实际切割时需要面对的约束下,利用产品项和原片的长度、宽度信息,提出了以原片宽度为分辨基准的大产品项切割法和小产品项密集铺贴法这样的二阶段方法,在满足订单需求和相关约束的情况下,大大提高了板材利用率,减小了废料的产生,可用于指导实际生产。

25、2)本发明在解决问题的过程中,充分利用了订单信息和产品信息。在分析订单相关性时,基于pearson系数建立了相关系数矩阵;在排样优化时,利用了产品项和原片的长宽信息。这些信息的利用极大地保证了产品项排样和订单组批的合理性和可操作性。

- 还没有人留言评论。精彩留言会获得点赞!