本发明涉及仓储管理,特别涉及一种智能车间生产管理系统。

背景技术:

1、对于制造企业车间物料多样化及线边空间有限性,经常需要使用agv小车进行物料转运。agv小车即“自动引导运输工具”,通常也称为agv,是指装备有电磁或光学等自动导引装置、能够沿规定的导引路径行驶并具有安全保护以及各种移载功能的运输车。agv适合工业环境下使用,特别是车间物流运输,其在工业应用中不需驾驶员的搬运车。agv以可充电之蓄电池为其动力来源。agv一般可通过电脑来控制其行进路线以及行为,或利用电磁轨道来设立其行进路线,电磁轨道黏贴于地板上,无人搬运车则依靠电磁轨道所带来的讯息进行移动与动作。

2、目前不同agv厂家调度系统及调度方法水平参差不齐,调度系统作为agv系统的中枢神经系统,调度系统及调度方法的性能直接关系到整个系统的调度效率和稳定性;为了实现对agv运行路径规划和调度控制,需使用agv控制系统进行agv运行控制和状态监控。agv控制系统为简单的固定路线的循环控制,对于复杂的柔性装配线,需要自动和人工调度混合的方式,现有系统无法满足此种应用场景。车间物流系统中,存在agv阻塞在某一配送任务节点而不能执行其他配送任务的问题,且现有的agv空置等待的时间较长,agv的使用率低,车间物流系统中agv的配送效率差。

3、因此目前的车间生产管理无法满足精益化生产调度应用的需求;不能满足对产品更加精细化、可追溯的管控要求;同时依然存在着需要大量的工作人员参与下单、排单、调度等工作,浪费了大量的人力资源,同时提高了人力成本。

技术实现思路

1、为了克服现有技术的不足,本发明的目的在于提供一种智能车间生产管理系统及方法,它能够满足精益化生产调度的要求,对产品更加精细化、可追溯的管控;同时节省大量的人力资源,大大降低了车间管理的成本。

2、为实现上述目的,本发明提供如下技术方案:

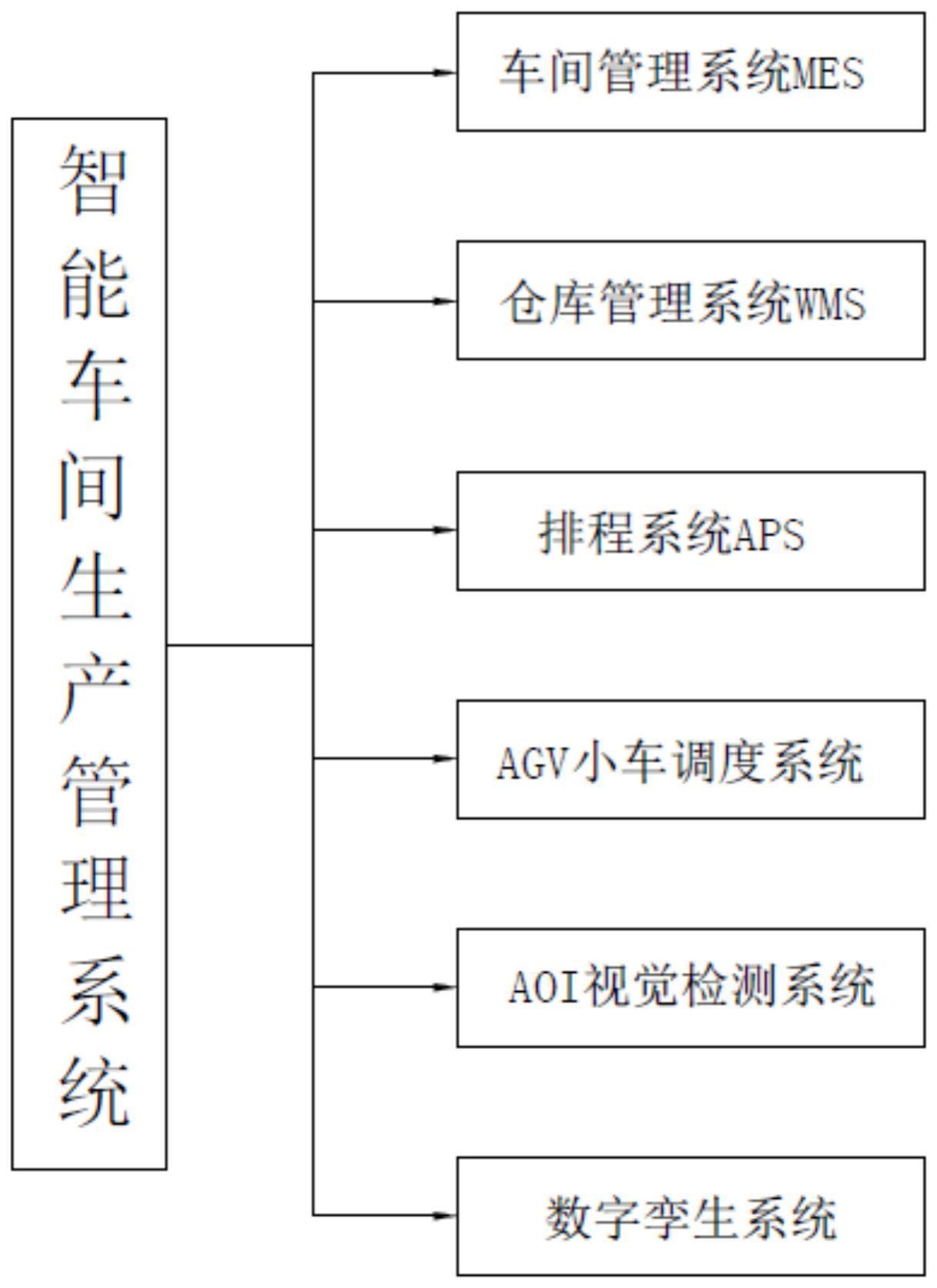

3、智能车间生产管理系统,包括车间管理系统mes、排程系统aps、仓库管理系统wms、agv小车调度系统以及aoi视觉检测系统;

4、所述车间管理系统mes,用于接收生产订单下达需要生产原料的信息;

5、所述排程系统aps,用于根据当前原料库存,设备状态及订单情况,安装设置等级,执行工单排程;

6、所述仓库管理系统wms,用于向agv小车调度系统下达物料需求信息;

7、所述aoi视觉检测系统,用于依据自身视觉算法进行产品识别判断;

8、所述agv小车调度系统,用于接收物料需求信息向agv小车下发指令。

9、作为本发明所述智能车间生产管理系统的一种优选方案,所述agv小车调度系统包括作业管理单元,用于对在执行作业和已完成作业的agv小车进行管理。

10、作为本发明所述智能车间生产管理系统的一种优选方案,所述作业管理单元包括作业流水管理单元,用于对执行作业状态的关键节点进行记录,并形成一系列可追踪记录的流水账。

11、作为本发明所述智能车间生产管理系统的一种优选方案,所述agv小车调度系统包括用户管理单元,用于对用户信息的管理与维护。

12、作为本发明所述智能车间生产管理系统的一种优选方案,所述agv小车调度系统包括库存管理单元,用于对agv小车调度系统管理的平面仓库及立体仓库的库存和货位进行管理和维护。

13、作为本发明所述智能车间生产管理系统的一种优选方案,所述agv小车调度系统包括通讯管理单元和接口管理单元,通讯管理单元用于实现agv小车调度系统与车间管理系统mes、仓库管理系统wms和agv小车的通讯;所述接口管理单元包括信息系统接口和设备接口。

14、作为本发明所述智能车间生产管理系统的一种优选方案,所述仓库管理系统wms包括原料管理模块、成品管理模块、储位管理模块、报废模块以及盘点模块;所述原料管理模块,用于原料到货和质检管理;所述成品管理模块,用于管控制造完成后的成品,进行入库及出库管理;所述储位管理模块,用于对库存进行精确的掌控及查找;所述报废模块,用于对过期或损坏的产品进行报废处理;所述盘点模块,用于盘点系统的库存与实物是否一致。

15、作为本发明所述智能车间生产管理系统的一种优选方案,还包括数字孪生系统,用于看板、全程动画实时展现沙盘虚实映射。

16、一种智能车间生产管理方法,包括如下步骤:

17、s1、车间管理系统mes接收生产订单,排程系统aps执行工单排程,根据当前原料库存,设备状态及订单情况,安装设置等级,生成工单;

18、s2、由车间管理系统mes下达需要生产原料的信息,机械手臂抓取原材料放入指定位置,天车执行仓库管理系统wms下发的搬运指令,从待料点的接驳台取料;车间管理系统mes和仓库管理系统wms向agv小车调度系统下达物料需求信息,agv小车调度系统根据特定工艺条件产生新的调度作业指令,并根据作业产生时间、优先级、作业类型下发给agv小车;

19、s3、agv小车验证指令的正确性,正确则向agv小车调度系统发送指令正确报文,agv小车调度系统回应确认报文,并调度agv小车向取货点运行的同时向车间管理系统mes和仓库管理系统wms反馈执行正确;

20、s4、agv小车到达取货点时向agv小车调度系统发送取货是否允许指令,agv小车调度系统根据信息系统的接口信息来判断是否可以取货,可以取货则向agv小车下达取货允许指令,不允许则循环等待判断;

21、s5、agv小车取货完成后向agv小车调度系统发送取货完成作业指令,agv小车调度系统进行取货完成确认,并根据当前搬运作业的作业类型进行库存记账或销账业务逻辑处理,同时向车间管理系统mes和仓库管理系统wms反馈取货完成作业指令;

22、s6、agv小车到达卸货点时向agv小车调度系统发送卸货是否允许指令,agv小车调度系统根据信息系统的接口信息来获取是否可以卸货,允许卸货则向agv小车下达卸货允许指令,不允许则循环等待判断;

23、s7、agv小车卸货完成后向agv小车调度系统发送卸货完成作业指令,agv小车调度系统进行卸货完成确认,并根据当前搬运作业的作业类型进行库存记账或销账业务逻辑处理,同时向车间管理系统mes和仓库管理系统wms反馈卸货完成作业指令;

24、s8、agv小车向agv小车调度系统发送作业完成指令,agv小车本次调度结束,之后继续接收和执行新的作业指令;

25、s9、仓库管理系统wms调度多辆agv小车,根据小车状态执行交通管制,达到不撞车、不堵塞;

26、s10、aoi视觉检测系统依据自身视觉算法进行产品识别判断,将成品入库并放入指定位置,整个工单流程结束。仓库管理系统wms调度agv小车返回起始地点待命,等待下次生产。

27、本发明采用数字孪生系统全程动画实时展现车间沙盘虚实映射。

28、与现有技术相比,本发明的有益效果是:本发明采用车间管理系统mes、排程系统aps、仓库管理系统wms和agv小车调度系统来实现益化生产调度的要求,对产品更加精细化、可追溯的管控;同时节省大量的人力资源,大大降低了车间管理的成本。

29、(1)本发明提出的agv小车调度系统,对于提升agv系统整体作业效率具有良好的助推作用,可广泛应用于不同行业领域的数字化车间/智能工厂车间成套物流装备中,从而提升整个工厂的生产效率,具有显著的经济和社会效益;

30、(2)本发明通过作业在线排队、在执行、关键节点进行流水式记录、动态优化调度以及辅助以取消、删除、改变优先级、暂停/继续调度等多种技术手段实现作业的精细化管理与调度;

31、(3)本发明调度系统集成库存管理功能,实现以agv小车为出入库设备的平面仓库、立体仓库可视化、数字化管理;

32、(4)本发明的调度方法采用在同一调度作业中互发确认指令方式进行流程式信息交互,实现互联互通及互集成,使得调度系统具有精细化管理控制功能,改善了现有技术调度系统简单、粗犷式调度性能差的缺陷;

33、(5)本发明通过数字孪生系统全程动画实时展现沙盘虚实映射虚实响应;通过建立超高拟实度的成品、资源和工艺流程的等虚拟仿真模型;以及全要素、全流程的虚实映射和交互融合,真正实现面向生产现场的工艺设计和持续优化。