胶带输送机的故障诊断方法、装置、电子设备及存储介质与流程

本技术涉及输送机,具体而言,涉及一种胶带输送机的故障诊断方法、装置、电子设备及存储介质。

背景技术:

1、胶带输送机,具有输送距离长、运量大、连续输送等优点,广泛应用于现代化的各种工业企业中,如:矿山的井下巷道、矿井地面运输系统、露天采矿场及选矿厂中。但由于胶带输送机长时间负载运行,容易发生各类故障,如:皮带打滑、跑偏、断带等。因此,对胶带输送机运行过程中的异常状态进行诊断,及时发现故障并报警,对安全、高效生产有重大意义。

2、目前,主要是基于传统的故障树分析法(fault tree analysis,简称fta)构建专家诊断系统,以对胶带输送机的故障进行分析诊断。具体的,一般专家诊断系统包括:自学习模块、解释机、推理机、知识库、动态识别数据库、管理模块等,其中,利用传统的故障树分析法构建知识库和推理机,推理机从动态数据库与知识库中的信息推理出故障信息并显示至人机交互界面上,各个模块共同构建了完善的专家诊断系统对胶带输送机故障进行诊断。

3、但是,采用传统的故障树分析法只是依据以往积累的专家经验获取了可能性最大的一组故障原因,并没有考虑到系统的实时工况信息,导致最终诊断得到的故障原因缺少直接量化数据的支撑,进而导致诊断得到的故障原因的准确率低。

技术实现思路

1、本技术的目的在于,针对上述现有技术中的不足,提供一种胶带输送机的故障诊断方法、装置、电子设备及存储介质,以便解决现有技术中存在的相关问题。

2、为实现上述目的,本技术实施例采用的技术方案如下:

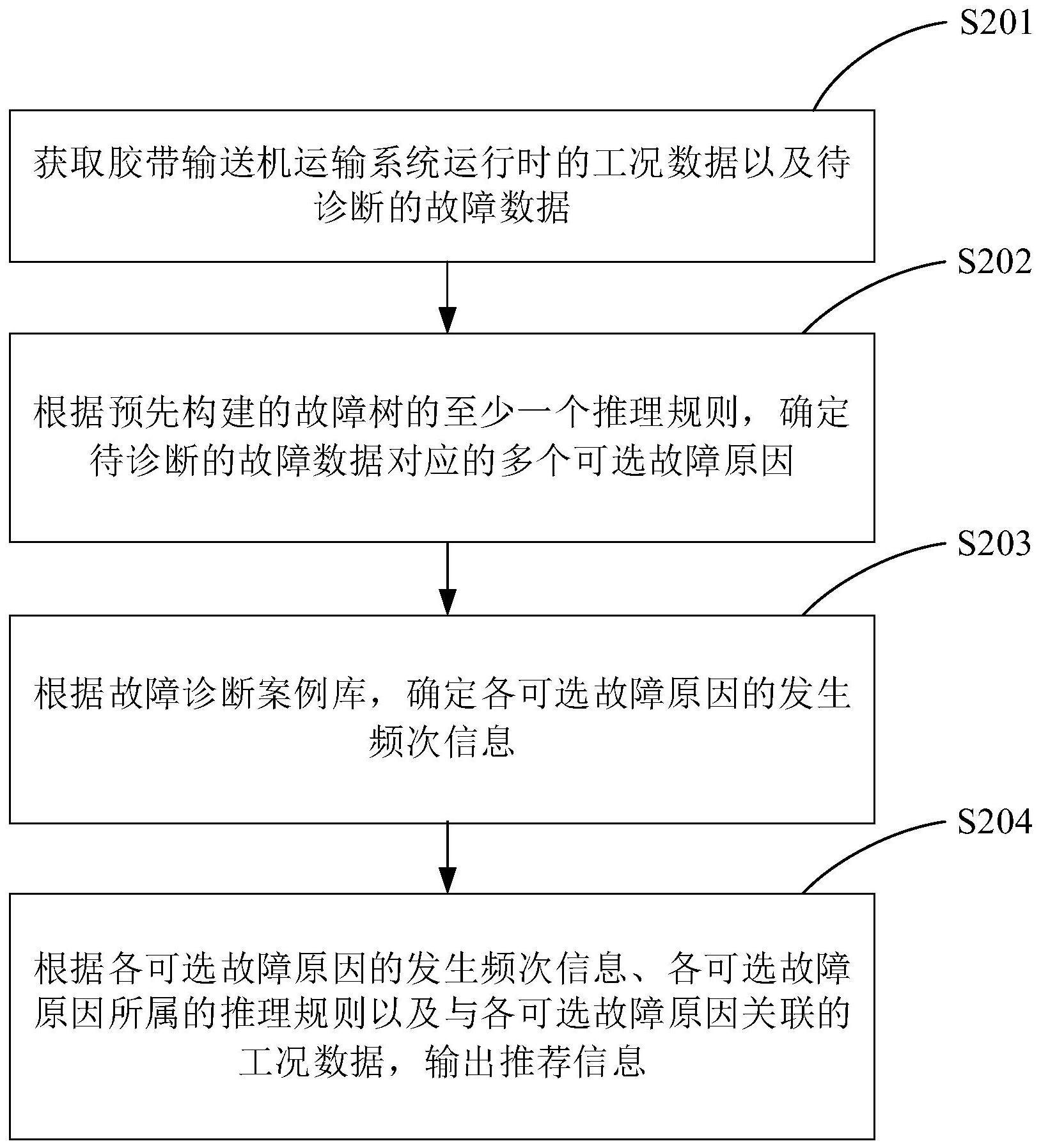

3、第一方面,本技术实施例提供了一种胶带输送机的故障诊断方法,所述方法包括:

4、获取胶带输送机运输系统运行时的工况数据以及待诊断的故障数据;

5、根据预先构建的故障树的至少一个推理规则,确定所述待诊断的故障数据对应的多个可选故障原因;

6、根据故障诊断案例库,确定各所述可选故障原因的发生频次信息,其中,所述故障诊断案例库中记录有所述胶带输送机运输系统历史发生的各故障类型与各所述故障类型下的各故障原因的发生频次;

7、根据各所述可选故障原因的发生频次信息、各所述可选故障原因所属的推理规则以及与各所述可选故障原因关联的工况数据,输出推荐信息,所述推荐信息用于指示各所述可选故障原因的可信程度。

8、可选地,所述根据各所述可选故障原因的发生频次信息、各所述可选故障原因所属的推理规则以及与各所述可选故障原因关联的工况数据,输出推荐信息,包括:

9、按照各所述可选故障原因所属的推理规则的结构重要度,对各所述推理规则进行排序,得到并输出第一故障原因列表,所述第一故障原因列表中各故障原因的排序用于表征各可选故障原因的可信程度;

10、根据各所述可选故障原因的发生频次信息,得到并输出第二故障原因列表,所述第二故障原因列表中各故障原因的排序用于表征各可选故障原因的可信程度;

11、根据各所述可选故障原因关联的工况数据,绘制并输出与所述可选故障原因关联的工况数据的变化曲线,所述变化曲线的变化趋势用于表征所述可选故障原因的可信程度。

12、可选地,所述故障树采用如下方式构建得到:

13、响应用户在故障树管理界面上的编辑操作,配置各故障类型的故障信息,得到各所述故障类型的故障树,其中,所述故障信息包括:引起所述故障类型发生的故障原因、所述故障原因所属的皮带模型、所述故障原因与除所述故障原因之外的其他故障原因之间的逻辑关系、与所述故障原因关联的工况指标以及处理措施,所述皮带模型为基于所述胶带输送机运输系统中各部件的工况参数得到。

14、可选地,其中,所述编辑操作包括:新增操作、修改操作以及删除操作;

15、所述响应用户在故障树管理界面上的编辑操作,配置各故障类型的故障信息,得到各所述故障类型的故障树,包括:

16、响应用户在所述故障树管理界面上的新增操作,配置所述故障类型的新的故障信息,得到各所述故障类型更新后的故障树;

17、响应用户在所述故障树管理界面上的修改操作,配置所述故障类型的待修改的故障信息,得到各所述故障类型更新后的故障树;

18、响应用户在所述故障树管理界面上的删除操作,配置所述故障类型的待删除的故障信息,得到各所述故障类型更新后的故障树。

19、可选地,所述皮带模型包括:静态模型及动态模型,其中,所述静态模型用于描述所述胶带输送机运输系统中各部件之间的连接关系,所述动态模型用于描述所述胶带输送机运输系统中各部件的实时工作参数及运行状态。

20、可选地,所述根据预先构建的故障树的至少一个推理规则,确定所述待诊断的故障数据对应的多个可选故障原因之前,还包括:

21、根据当前构建的故障树中各故障原因之间的逻辑关系,生成所述推理规则。

22、可选地,所述方法还包括:

23、若所述故障诊断案例库中不存在所述待诊断的故障数据对应的目标故障原因,则从所述多个可选故障原因中筛选出至少一个目标故障原因,并将将所述至少一个目标故障原因录入至所述故障诊断案例库。

24、第二方面,本技术实施例还提供了一种胶带输送机的故障诊断装置,所述置包括:

25、获取模块,用于获取胶带输送机运输系统运行时的工况数据以及待诊断的故障数据;

26、确定模块,用于根据预先构建的故障树的至少一个推理规则,确定所述待诊断的故障数据对应的多个可选故障原因;根据故障诊断案例库,确定各所述可选故障原因的发生频次信息,其中,所述故障诊断案例库中记录有所述胶带输送机运输系统历史发生的各故障类型与各所述故障类型下的各故障原因的发生频次;

27、输出模块,用于根据各所述可选故障原因的发生频次信息、各所述可选故障原因所属的推理规则以及与各所述可选故障原因关联的工况数据,输出推荐信息,所述推荐信息用于指示各所述可选故障原因的可信程度。

28、可选地,所述输出模块,还用于:

29、按照各所述可选故障原因所属的推理规则的结构重要度,对各所述推理规则进行排序,得到并输出第一故障原因列表,所述第一故障原因列表中各故障原因的排序用于表征各可选故障原因的可信程度;

30、根据各所述可选故障原因的发生频次信息,得到并输出第二故障原因列表,所述第二故障原因列表中各故障原因的排序用于表征各可选故障原因的可信程度;

31、根据各所述可选故障原因关联的工况数据,绘制并输出与所述可选故障原因关联的工况数据的变化曲线,所述变化曲线的变化趋势用于表征所述可选故障原因的可信程度。

32、可选地,所述装置还包括:

33、构建模块,用于响应用户在故障树管理界面上的编辑操作,配置各故障类型的故障信息,得到各所述故障类型的故障树,其中,所述故障信息包括:引起所述故障类型发生的故障原因、所述故障原因所属的皮带模型、所述故障原因与除所述故障原因之外的其他故障原因之间的逻辑关系、与所述故障原因关联的工况指标以及处理措施,所述皮带模型为基于所述胶带输送机运输系统中各部件的工况参数得到。

34、可选地,其中,所述编辑操作包括:新增操作、修改操作以及删除操作;

35、所述构建模块,还用于:

36、响应用户在所述故障树管理界面上的新增操作,配置所述故障类型的新的故障信息,得到各所述故障类型更新后的故障树;

37、响应用户在所述故障树管理界面上的修改操作,配置所述故障类型的待修改的故障信息,得到各所述故障类型更新后的故障树;

38、响应用户在所述故障树管理界面上的删除操作,配置所述故障类型的待删除的故障信息,得到各所述故障类型更新后的故障树。

39、可选地,所述皮带模型包括:静态模型及动态模型,其中,所述静态模型用于描述所述胶带输送机运输系统中各部件之间的连接关系,所述动态模型用于描述所述胶带输送机运输系统中各部件的实时工作参数及运行状态。

40、可选地,所述装置还包括:

41、所述生成模块,用于根据当前构建的故障树中各故障原因之间的逻辑关系,生成所述推理规则。

42、可选地,所述装置还包括:

43、录入模块,用于若所述故障诊断案例库中不存在所述待诊断的故障数据对应的目标故障原因,则从所述多个可选故障原因中筛选出至少一个目标故障原因,并将将所述至少一个目标故障原因录入至所述故障诊断案例库。

44、第三方面,本技术实施例还提供了一种电子设备,该处理设备包括:处理器、存储介质和总线,存储介质存储有处理器可执行的机器可读指令,当电子设备运行时,处理器与存储介质之间通过总线通信,处理器执行机器可读指令,以执行如第一方面提供的方法的步骤。

45、第四方面,本技术实施例还提供了一种计算机可读存储介质,该存储介质上存储有计算机程序,计算机程序被处理器运行时执行如第一方面提供的方法的步骤。

46、本技术的有益效果是:

47、本技术实施例提供一种胶带输送机的故障诊断方法、装置、电子设备及存储介质,在本方案中,主要是基于预先构建的故障树的至少一个推理规则,确定待诊断的故障数据对应的多个可选故障原因;然后,从故障诊断案例库中统计各可选故障原因的发生频次信息,使得可以同时结合各可选故障原因的发生频次信息、各可选故障原因所属的推理规则以及与各可选故障原因关联的工况数据,来综合分析得到各可选故障原因的可信程度;最后,按照各可选故障原因的可信程度,对各可选故障原因进行排序,得到各可选故障原因的先后排序,并将排序后的结果作为最终得到的推荐信息进行输出,其中,可信程度最高的故障原因为最可能的故障原因。这种以各可选故障原因关联的工况数据作为诊断参考指标,对各可选故障原因进行分析推理,为最终的诊断分析提供了定量化数据的支撑,实现专家知识从定性到定量、主观到客观、发散到系统化的表达、存储、利用的目的,提高了诊断得到的故障原因的准确率和诊断效率,进而使得有针对性的快速修复故障,提高工作效率。

- 还没有人留言评论。精彩留言会获得点赞!