一种用于计算大模数摩擦片内毂芯板碰撞力的方法

本发明涉及机械传动,特别涉及一种用于计算大模数摩擦片内毂芯板碰撞力的方法。

背景技术:

1、制动器是动力传递中集车辆舰船等的安全性、操作性、舒适性于一体的关键核心基础件。摩擦片的性能是保证制动器行车安全的重要部件,在工程机械和军用车辆上得到了越来越多的应用,但在工程实际应用过程中,内毂和芯板产生弹性变形,加上摩擦力的作用使二者之间的接触压力分布极不均匀,使得摩擦片芯板经常会发生异常破坏。

2、标准iso和gb/t 10096—1998中有规定的模数最大值都为50mm,模数的公式为m=t/π,其中t为齿距,即模数最大值超过50mm为大模数,小于50mm为小模数。

3、现有技术中,对于小模数的摩擦片内毂芯板的碰撞力计算是已经可以实现的(参考cn202210872253.2)。但不同模数下的摩擦片芯板损伤是不同的,即对于大模数的摩擦片来说,现有技术是无法直接得出其碰撞力的。

技术实现思路

1、针对现有技术中无法准确获取大模数的摩擦片芯板内毂碰撞力大小的技术问题,本发明提出一种用于计算大模数摩擦片内毂芯板碰撞力的方法,通过将大模数芯板的碰撞等效为小模数芯板的碰撞,在精确计算小模数芯板碰撞力的基础上,准确得到大模数芯板的碰撞力。

2、为了实现上述目的,本发明提供以下技术方案:

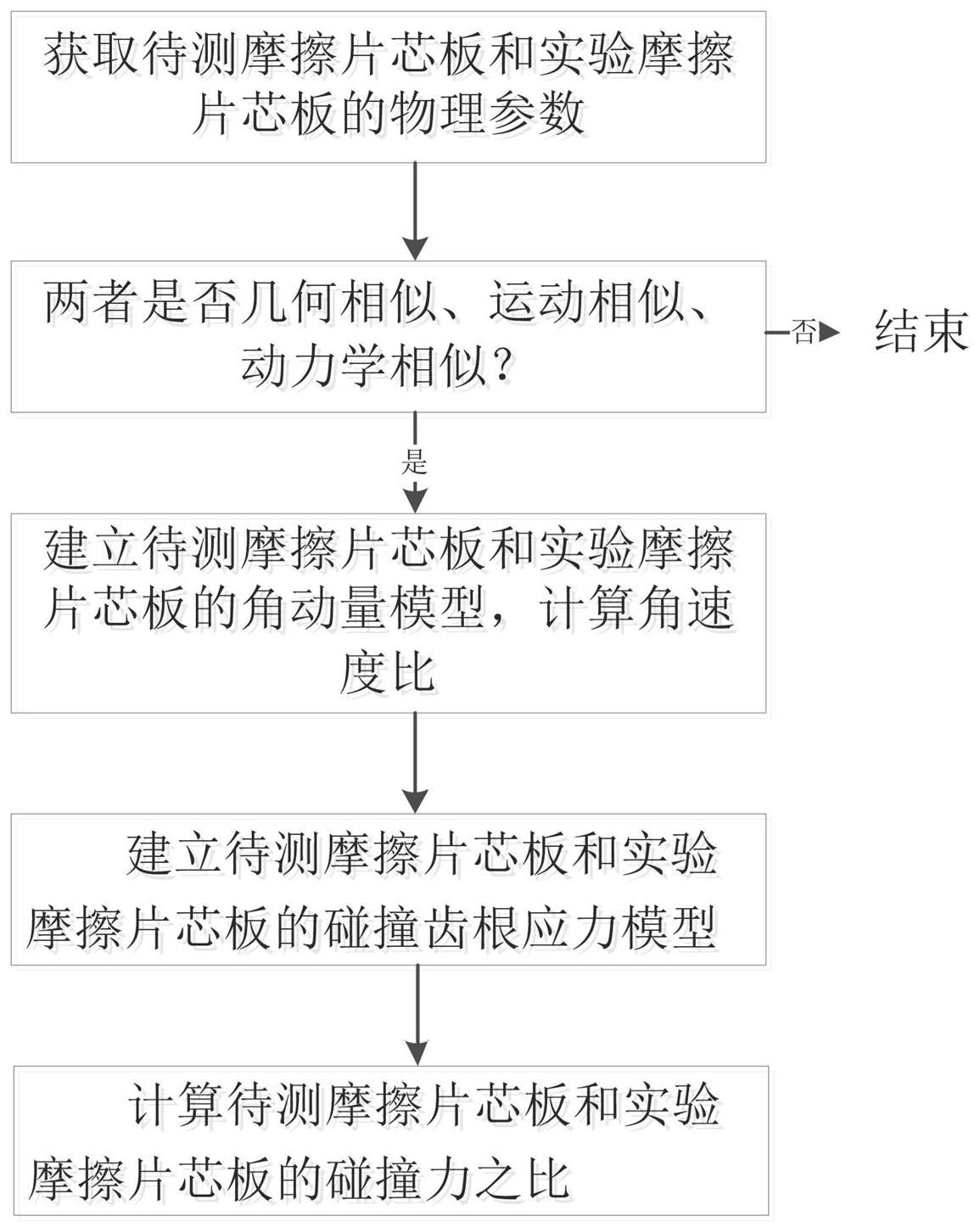

3、一种用于计算大模数摩擦片内毂芯板碰撞力的方法,具体包括以下步骤:

4、s1:分别获取待测摩擦片芯板和实验摩擦片芯板的物理参数,判断两者是否几何相似、运动相似、动力学相似,若是则进入s2,若否则结束;

5、s2:建立待测摩擦片芯板和实验摩擦片芯板的角动量模型,计算待测摩擦片芯板和实验摩擦片芯板的角速度比;

6、s3:分别获取待测摩擦片芯板和实验摩擦片芯板的内参数,建立待测摩擦片芯板和实验摩擦片芯板的碰撞齿根应力模型;

7、s4:根据s3建立的碰撞齿根应力模型,计算待测摩擦片芯板和实验摩擦片芯板的碰撞力之比,再获取实验摩擦片芯板的碰撞力,从而计算出待测摩擦片芯板的碰撞力。

8、优选地,所述s1中,物理参数包括芯板接触面积、转动惯量、速度和加速度方向、转速。

9、优选地,所述s1包括以下步骤:

10、s1-1:几何相似的判断方法为:

11、计算待测摩擦片芯板和实验摩擦片芯板的模数比和接触面积比,若模数比和接触面积比的差值在预设范围内则判断几何相似,如模数比和接触面积比的差值不在预设范围内则判断不是几何相似;

12、模数比的计算公式为:

13、

14、公式(1)中,rm表示待测摩擦片芯板和实验摩擦片芯板的模数比;m1表示待测摩擦片芯板的模数;m2表示实验摩擦片芯板的模数;

15、接触面积比的计算公式为:

16、

17、公式(2)中,rs表示待测摩擦片芯板和实验摩擦片芯板的接触面积比;s1表示待测摩擦片芯板的接触面积;s2表示实验摩擦片芯板的接触面积;

18、s1-2:待测摩擦片芯板和实验摩擦片芯板的速度或加速度方向是否一致,若一致则判断是运动相似,若不一致则判断不是运动相似;

19、s1-3:将待测摩擦片芯板和实验摩擦片芯板的转动惯量和接触面积代入运动学方程,计算转速比,若待测摩擦片芯板转速为实验摩擦片芯板的转速比正整数倍,则判断动力学相似;

20、运动学方程为:

21、

22、公式(3)中,j1、j2分别表示待测摩擦片芯板和实验摩擦片芯板的转动惯量;ω1、ω2分别表示待测摩擦片芯板和实验摩擦片芯板的角速度;s1、s2分别表示待测摩擦片芯板和实验摩擦片芯板的接触面积;

23、根据公式(3)可得到转速比:

24、

25、公式(4)中,rs表示待测摩擦片芯板和实验摩擦片芯板的接触面积比;rj表示实验摩擦片芯板和待测摩擦片芯板的惯量比;rv表示待测摩擦片芯板和实验摩擦片芯板的转速比。

26、优选地,所述s2中,待测摩擦片芯板和实验摩擦片芯板的角动量模型分别为:

27、

28、公式(5)中,l1、l2分别表示摩擦片芯板t1时刻和t2时刻的角动量;m1、m2分别表示待测摩擦片芯板、实验摩擦片芯板和内毂碰撞时内毂作用于芯板的碰撞力矩;t表示时间t1到时间t2的作用时间。

29、优选地,所述s2中,待测摩擦片芯板和实验摩擦片芯板的角速度比的计算公式为:

30、对公式(5)变形得到:

31、m1δt≈l2-l1≈δ(j1ω1),m2δt≈l2-l1≈δ(j2ω2) (6)

32、公式(6)中,δt表示作用时间;j1、j2分别表示待测摩擦片芯板、实验摩擦片芯板的转动惯量;ω1、ω2分别表示待测摩擦片芯板、实验摩擦片芯板的角速度;m1、m2分别表示待测摩擦片芯板、实验摩擦片芯板和内毂碰撞时内毂作用于芯板的碰撞力矩;δ表示变化的范围;

33、m1=f1r1cosα1,δ(j1ω1)=j1δω1=j1(1+p1)ω1

34、m2=f2r2 cosα2,δ(j2ω2)=j2δω2=j2(1+p2)ω2 (7)

35、公式(7)中,f1、f2分别表示内毂对待测摩擦片芯板和实验摩擦片芯板的碰撞力;r1、r2分别表示待测摩擦片芯板和实验摩擦片芯板的节圆半径,p1、p2分别表示待测摩擦片芯板和实验摩擦片芯板的反弹系数;ω1、ω2分别表示待测摩擦片芯板、实验摩擦片芯板的角速度;α1、α2分别表示待测摩擦片芯板、实验摩擦片芯板的压力角;δω表示待测摩擦片芯板在δt时间内角速度的变化;

36、根据公式(6)和(7),对于待测摩擦片芯板和实验摩擦片芯板来说:

37、f1r1δtcosα1=j1(1+p1)ω1,f2r2δtcosα2=j2(1+p2)ω2 (8)

38、公式(8)中,f1、f2分别表示内毂对待测摩擦片芯板和实验摩擦片芯板的碰撞力;r1、r2分别表示内毂对待测摩擦片芯板和实验摩擦片芯板的节圆半径;α1、α2分别表示内毂对待测摩擦片芯板和实验摩擦片芯板的压力角;j1、j2分别表示内毂对待测摩擦片芯板和实验摩擦片芯板的转动惯量;p1、p2分别表示内毂对待测摩擦片芯板和实验摩擦片芯板的反弹系数;ω1、ω2分别表示内毂对待测摩擦片芯板和实验摩擦片芯板的角速度;

39、将公式(8)进行变换得到角速度之比为:

40、

41、优选地,所述s3中,待测摩擦片芯板和实验摩擦片芯板的内参数包括模数、分度圆半径、曲率半径、齿顶圆半径、齿根圆半径。

42、优选地,所述s3中,待测摩擦片芯板和实验摩擦片芯板的碰撞齿根应力模型:

43、

44、公式(9)中,σ1、σ2分别表示待测摩擦片芯板和实验摩擦片芯板的齿根碰撞应力;m1、m2分别表示待测摩擦片芯板和实验摩擦片芯板的模数;f1、f2分别表示内毂对待测摩擦片芯板和实验摩擦片芯板的碰撞力;b1、b2分别表示待测摩擦片芯板和实验摩擦片芯板的齿宽;yσ1、yσ2分别表示待测摩擦片芯板和实验摩擦片芯板的单齿啮合最高点齿形系数;αδα1、αδα2分别表示待测摩擦片芯板和实验摩擦片芯板的齿根应力集中参数。

45、优选地,所述s3中,待测摩擦片芯板和实验摩擦片芯板的单齿啮合最高点齿形系数的计算公式:

46、

47、公式(15)中,yσ1、yσ2分别表示待测摩擦片芯板和实验摩擦片芯板的单齿啮合最高点齿形系数;其中,

48、

49、

50、公式(11)中,δ1、δ2分别表示待测摩擦片芯板危险截面的宽度sf1与模数m1的比例和实验摩擦片芯板危险截面的宽度sf2与模数m2的比例;λ1、λ2分别表示待测摩擦片芯板的力臂hα1与模数m1的比例和实验摩擦片芯板的力臂hα2与模数m2的比例;α1、α2分别表示待测摩擦片芯板和实验摩擦片芯板的压力角;rρ1、rρ2分别表示待测摩擦片芯板和实验摩擦片芯板的分度圆半径;和c1*分别为待测摩擦片芯板的齿顶高系数和间隙系数;和c2*分别为实验摩擦片芯板的齿顶高系数和间隙系数;

51、其中,

52、

53、公式(12)中,sf1、sf2分别表示危险截面的宽度。

54、其中,

55、

56、公式(13)中,rf1、rf2分别表示待测摩擦片芯板和实验摩擦片芯板的齿顶圆半径;rα1、rα2分别表示待测摩擦片芯板和实验摩擦片芯板的齿根圆半径。

57、优选地,所述s3中,齿根应力集中参数的计算公式为:

58、

59、公式(13)中,αδα1、αδα2表示分别表示待测摩擦片芯板和实验摩擦片芯板的齿根应力集中参数;δ1、δ2分别表示待测摩擦片芯板危险截面的宽度sf1与模数m1的比例和实验摩擦片芯板危险截面的宽度sf2与模数m2的比例;λ1、λ2分别表示待测摩擦片芯板的力臂hα1与模数m1的比例和实验摩擦片芯板的力臂hα2与模数m2的比例。

60、优选地,所述s4中,当待测摩擦片芯板和实验摩擦片芯板的齿根应力相等时:

61、

62、公式(14)中,f'1、f'2分别表示待测摩擦片芯板和实验摩擦片芯板轮齿碰撞过程中受到的冲击力;

63、将公式(14)变形可得到待测摩擦片芯板和实验摩擦片芯板的碰撞力之比:

64、

65、公式(15)中,f1、f2分别表示内毂对待测摩擦片芯板和实验摩擦片芯板的碰撞力;b1、b2分别表示待测摩擦片芯板和实验摩擦片芯板的齿宽;m1、m2分别表示待测摩擦片芯板和实验摩擦片芯板的模数;yσ1、yσ2分别表示待测摩擦片芯板和实验摩擦片芯板的单齿啮合最高点齿形系数;αδα1、αδα2分别表示待测摩擦片芯板和实验摩擦片芯板的齿根应力集中参数。

66、综上所述,由于采用了上述技术方案,与现有技术相比,本发明至少具有以下有益效果:

67、本发明通过物理参数判断大模数芯板和小模数芯板在几何相似、运动相似、动力学相似,从而构建角动量模型和碰撞齿根应力模型,将大模数芯板的碰撞等效为小模数芯板的碰撞,在精确计算小模数芯板碰撞力的基础上,准确得到大模数芯板的碰撞力,提高大模数芯板的碰撞力检测精度。

- 还没有人留言评论。精彩留言会获得点赞!