一种卷烟工业企业智能化排产方法与流程

本发明涉及智能工厂规划,特别涉及一种卷烟工业企业智能化排产方法。

背景技术:

1、当前很多企业都在规划建设数字化智能工厂,并且随着智能制造热潮的持续推进,智能计划排产,成了企业建设数字化智能工厂的刚性需求,可以帮助企业进行资源和系统整合集成优化,实现最优化的排程,通过合理的计划排程,实现按需生产,精益制造,柔性运作,实现企业生产与经营的无缝衔接。目前卷烟工业企业大多卷包车间的生产计划制定主要通过人工编制的方式实现,通过人工经验结合多种生产约束,进行生产计划编排。但是在实际生产排产计划编制过程中,存在人工排产耗时长、效率低、考虑要素不全、需对结果频繁调整等问题。同时,人工排产时很难考虑到关键因素,如有些生产能力,关键物料约束、物料齐套等,随着计划、设备、订单、品牌、批次等要素的增加,排产的复杂度会几何级增长,大大超出人工处理的能力。另外由于生产计划编排不确定性,车间排产还面临着许多动态干扰,如机器故障、新工件到达、紧急订单插单等,需要重排等情况。成为了企业的难题之一。当前,卷烟工业企业亟需一种智能化的排产方法,能在短时间内自动编制卷包车间的生产计划,供排产人员参考。

技术实现思路

1、本发明充分考虑机台产能、工艺约束、原辅料供应保障能力等条件下,设计了一种综合考虑机组资源自动处理的卷包作业调度编排算法,实现了卷烟工业企业卷烟生产计划的自动编排,为卷烟工业企业快速制定最科学、合理的生产计划,克服人工编排的低效性及要素考虑的局限性。同时基于此设计了一套排产结果的评价指标体系,通过科学的方法,把定性分析与定量分析相结合,避免纯主观判断带来的不良结果,为排产方案的选择和评比提供定量分析依据。

2、为了实现上述技术目的,本发明的技术方案是:

3、一种卷烟工业企业智能化排产方法,包括以下步骤:

4、步骤一,建立以最小化成本为优化目标的排产模型,其中包括物流交货及时率、换牌次数、工作日数量和均衡性的成本最小化;

5、步骤二,对排产模型设定包括生产要求、机台产能、机台换牌、生产时间与产量关系、原辅料供应与消耗、机台分组、机台生产状态、工作班次数量、批次烟丝生产量和品牌上下限在内的约束条件;

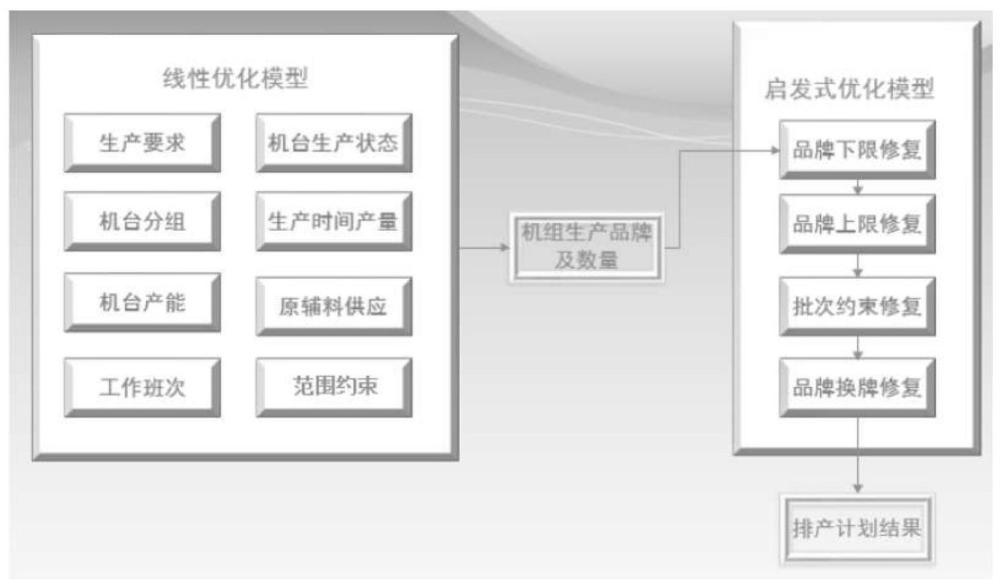

6、步骤三,对模型进行求解:首先基于层次分析法将多目标优化问题转换为单目标优化问题,然后通过线性优化算法进行搜索得到初步结果,再采用启发式算法对初步结果进行优化求解得到最终排产结果。

7、所述的方法,所述的步骤一中,物流交货及时率是由因生产不及时导致缺货的成本ds来表示:

8、ds=∑j∈j∑r∈tbcjbjt

9、其中j为卷烟品牌规格,j为卷烟品牌规格的集合,t为班次,t为一个月内所有班次的集合,bcj为卷烟品牌规格j的单位缺货惩罚成本,bjt为班次t结束后品牌规格j的缺货量;

10、换牌次数是由所有换牌次数所带来的成本dc来表示:

11、

12、其中l为卷包机台;a为机台与品牌对应的集合,即表示各机台分别能生产哪些品牌,ccq为单位换牌次数所消耗的成本,为设置转换变量,取值为0或1,若则机台l在班次t开始时发生换牌,新牌号为j;

13、工作日数量是由机台总的开台成本dq来表示:

14、

15、其中为班次t卷包机台l的开台成本,为设置转换变量,取值为0或1,若则表示班次t机台l生产了品牌规格j;

16、均衡性是由生产不均衡的成本dn来表示:

17、

18、其中sclh为联合工房区生产不均衡的单位成本,lh、xz、gd分别表示联合工房区、细支烟区、高端烟区的机台集合,scxz为细支烟区生产不均衡的单位成本,scgd为高端烟区生产不均衡的单位成本,wpl为计划周期内机台l的工作周期数,mqlh为联合工房区卷包机台的可开台数量,mqxz为细支烟区卷包机台的可开台数量,mqgd为高端烟区卷包机台的可开台数量;

19、从而建立排产模型为:

20、min{ds}

21、min{dc}

22、min{dq}

23、min{dn}

24、所述的方法,所述的步骤二中,约束条件包括:

25、1)生产要求

26、

27、其中为班次t机台l上品牌规格j的生产量,bjt为品牌j的t班次结束后的缺货量,ijt为品牌规格j的t班次结束后的库存量,djt为品牌j的t班次结束后的交付需求量;

28、2)机台产能:

29、

30、其中co是机台上可能发生的换牌情况;表示机台l从生产品牌规格j1换到j2的换牌时间;表示班次t机台l上品牌规格j的生产时间;l为可用机台的集合;

31、3)机台换牌:

32、

33、

34、其中表示设置状态变量,取值为0或1,若则表示班次t机台l仅用于生产品牌规格j,不生产其他品牌规格;表示换牌变量,取值为0或1,若则机台l在班次t开始时发生换牌;

35、4)生产时间与产量关系:

36、

37、

38、其中表示班次t机台l的最大可用生产时间,表示机台l单位时间生产卷烟j的产量;

39、5)原辅料供应与消耗:

40、

41、其中mi(t-1)表示班次t-1结束后品牌规格j的原辅料i供应量,msit表示在班次t开始时的原辅料i的供应量,mcij表示生产一单位品牌规格j消耗的原辅料i用量,mit表示班次t结束后品牌规格j的原辅料i供应量;

42、6)机台分组:

43、

44、其中gl表示机台基于所对应的喂丝机进行的分组的集合;

45、7)机台生产状态:

46、

47、

48、其中表示班次t机台l若生产品牌规格j的最大产量;

49、9)工作班次数量:

50、

51、其中wpl表示计划周期内机台l的工作周期数;

52、10)批次烟丝生产量:

53、

54、其中表示班次t机台l上品牌规格j的生产量,n表示每个品牌规格所需生产的烟丝批次数,pqj表示品牌j的最小批次生产量,即品牌j的总生产量必须是最小批次量的整数倍;

55、11)品牌上下限修复:

56、

57、

58、其中maxmumj表示品牌j的月生产量上限,minmumj表示品牌j的月生产量下限。

59、所述的方法,约束条件还包括:

60、

61、

62、

63、

64、

65、n∈integer

66、其中integer表示正整数,即n∈0,1,2,...,n。

67、所述的方法,所述的步骤三中,基于层次分析法计算出多目标的权重矩阵为w=(0.5223,0.1998,0.1998,0.0781)t,其中t表示矩阵转置。基于权重矩阵来将多目标转化为单目标min{w*(ds,dc,dq,dn)}进行处理。

68、所述的方法,所述的步骤三中,通过线性优化算法进行搜索得到初步结果,是将生产要求、机台产能、原辅料供应与消耗、机台分组、生产时间与产量关系、机台生产状态、工作班次数量、范围约束统一纳入到线性规划中求解,从而得到初始排产结果。

69、所述的方法,所述的步骤三中,采用启发式算法对初步结果进行优化求解得到最终排产结果,将机台换牌、批次烟丝生产量、品牌上下限修复约束纳入启发式算法进行求解,从而优化初步结果,获得最终排产结果。

70、所述的方法,品牌上下限修复包括品牌下限修复和品牌上限修复,其中品牌下限修复是首先在初始排产结果中搜索,是否有超品牌下限情况;如有超下限情况的品牌,优先考虑正在生产该品牌的机组,如正在生产该品牌的机组无剩余产能,再考虑能够生产该品牌的机组,从中挑选产能未生产满的机组继续生产;如果对应机组产能已全部生产满,则停止该机组其它品牌的生产,换成该超下限品牌生产;品牌上限修复是首先在初始排产结果中搜索,是否有超品牌上限情况;如有超上限情况的品牌,则计算品牌超出上限数量以及正在生产该品牌的各机组生产量比例,按比例减少各组该品牌的生产量至生产总量刚好为上限值;

71、批次约束修复是首先在初始排产结果中搜索,是否有不满足品牌批次约束情况;如有不满足品牌批次约束情况,则计算当前品牌生产数量的整数批次,其中如果向下取整小于下限,则考虑向上取整;从而确定各机组该品牌的生产量之和必须为当前品牌生产数量的整数批次的倍数;然后按目前的排产情况计算各机组生产量比例;最后根据第三步该品牌的各机组生产量比例来相应增加各机组该品牌生产量;

72、品牌生产顺序修复是首先对需要生产的品牌进行全排列,筛选首个生产品牌为上月末正在生产品牌的序列;然后遍历每个排列组合,计算换牌时间和打码计划满足程度,筛选换牌时间最小及打码计划满足程度最大的序列,其中优先安排不满足打码计划的品牌,其次考虑换牌时间。

73、本发明结合卷烟工业企业生产排产的需求与特点,基于企业信息化系统实时采集和集成的数据,研究了卷烟工业企业的智能化排产,充分考虑机台产能、工艺约束、原辅料供应保障能力等条件下,设计了一种综合考虑机组资源自动处理的卷包作业调度编排算法,实现了卷烟工业企业卷烟生产计划的自动编排,模型逻辑清晰,使用简单。设计了一套排产结果的评价指标体系,通过科学的方法,避免纯主观判断带来的不良结果,该评价体系综合决策者的主观判断,把定性分析与定量分析相结合,为排产方案的选择和评比提供定量分析依据。通过智能化排产模型,可以为卷烟工业企业快速制定最科学、合理的生产计划,进一步促进企业精细化生产管理和智能制造战略实现。

74、下面结合附图对本发明作出进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!