一种电磁冷坩埚定向凝固Nb-Si基合金工艺仿真系统及方法

本发明涉及冷坩埚定向凝固,特别涉及一种电磁冷坩埚定向凝固nb-si基合金工艺仿真系统及方法。

背景技术:

1、发动机是战斗机的“心脏”,在航空飞机的研发过程中,其研制耗时最长。随着对发动机推重比要求的提高,航空发动机对材料及其高温性能的要求越来越高,在发动机性能不断提升的过程中,预计新材料、新工艺、新结构对更高推重比发动机的贡献为50%以上。目前,发动机材料已由镍基高温合金不断向新型合金转化,国外先进的航空发动机总重量的25%-40%为高温钛合金。美国ge公司、pcc公司等公司在低压涡轮上应用tial合金后,质量减轻,推重比大幅提升,这也使涡轮前端温度进一步提高,这对涡轮叶片的承温能力又有更高的要求。nb-si基合金被视为可在1200-1450℃下使用的高温结构材料的候选材料之一,可作为叶片材料,替代镍基合金,是目前研究的热点材料之一。采用电磁冷坩埚定向凝固的方法进行nb-si合金的制备,可达工业级,便于后续的生产加工。

2、由于nb-si合金熔点2000k左右,对其制备过程中的物理场分布测定较为困难,因此目前nb-si合金电磁冷坩埚定向凝固的工艺设定尚不完善。为更高效地获取电磁冷坩埚定向凝固的工艺参数,可以采用数值模拟的方法对磁场、温度场进行工艺研究。目前主要采用电磁冷坩埚定向凝固有限元方法,但是该方法需要先获取磁场,然后将磁场节点转换为温度场节点,最后再获得温度场,因此现有技术获得多物理场的计算只能单独获取,无法同时获取磁场和温度场。同时虽对于仿真工程师来说利用以上方法实现多物理场计算比较容易,然而在工业生产过程中往往需要非仿真工程师的工作人员进行工艺修改,而非仿真工程师对于软件及仿真原理了解不多,进行学习较为困难,目前的工艺修改方式需要重新仿真建模才能进行参数修改,对于非仿真工程师来说过于复杂,导致目前工艺修改效性较差。因此在目前的工业生产中,在进行nb-si合金电磁冷坩埚定向凝固工艺修改时,修改效率和准确率并不高。

技术实现思路

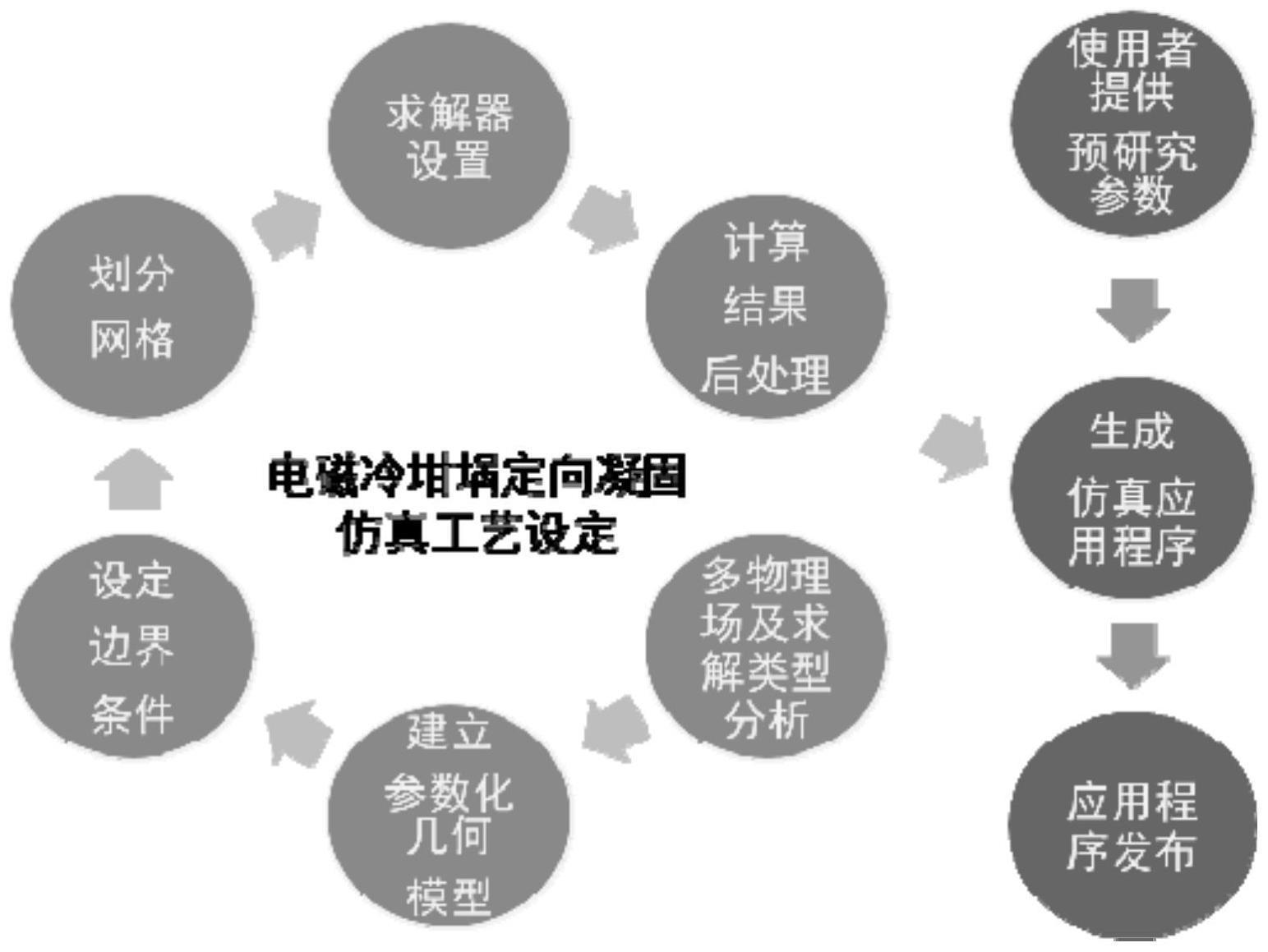

1、本发明目的是为了解决现有电磁冷坩埚定向凝固nb-si基合金工艺仿真方法无法同时获得磁场和温度场,且非仿真工程师进行nb-si合金电磁冷坩埚定向凝固工艺修改时修改效率和准确率不高的问题,而提出了一种电磁冷坩埚定向凝固nb-si基合金工艺仿真系统及方法。

2、一种电磁冷坩埚定向凝固nb-si基合金工艺仿真系统包括:电磁冷坩埚几何模型绘制模块、参数设定模块、网格剖分模块、电磁冷坩埚定向凝固时间及时间步获取模块、固液界面位置及形态获取模块;

3、所述电磁冷坩埚几何模型绘制模块用于根据电磁冷坩埚工艺图绘制电磁冷坩埚几何模型;

4、所述参数设定模块包括:材料参数赋予单元、边界条件设定单元

5、所述材料参数赋予单元用于为电磁冷坩埚几何模型赋予材料参数;

6、所述边界条件设定单元用于为电磁冷坩埚几何模型设定边界条件;

7、所述网格剖分模块用于将设定好参数的电磁冷坩埚几何模型进行网格剖分,并将剖分后的电磁冷坩埚几何模型的物理方程进行离散化获得求解矩阵;

8、所述电磁冷坩埚定向凝固时间及时间步获取模块用于将求解矩阵输入到频率-瞬态求解器中获得电磁冷坩埚定向凝固的时间及时间步;

9、所述固液界面位置及形态获取模块用于根据电磁冷坩埚定向凝固的时间及时间步绘制三维磁通密度模、温度场的云图和不同功率下的时间-温度曲线,并根据三维磁通密度模、温度场的云图获得电磁冷坩埚定向凝固固液界面位置及形态。

10、进一步地,所述电磁冷坩埚几何模型绘制模块用于根据电磁冷坩埚工艺图绘制电磁冷坩埚几何模型,具体为:

11、首先,在comsolmultiphysics软件中添加电磁冷坩埚定向凝固模拟仿真过程中涉及的变量,具体包括:坩埚的长、宽、高,熔体半径及高度,合金的熔点及辐射率;

12、然后,根据电磁冷坩埚设备出厂时的工艺图,利用comsolmultiphysics软件中的绘图功能在三维空间坐标系下进行参数化几何模型的建立获得电磁冷坩埚几何模型。

13、进一步地,所述材料参数赋予单元用于为电磁冷坩埚几何模型赋予材料参数,具体为:设置坩埚材料、分瓣材料、真空域材料、熔体材料;

14、其中,根据nb-si材料的物性参数进行材料设定;

15、所述nb-si材料的物性参数包括:相对磁导率、相对介电常数、电导率、比热、密度、熔点、相变潜热、温度过渡区间半宽。

16、进一步地,所述边界条件设定单元用于为电磁冷坩埚几何模型设定边界条件,具体包括:磁场边界条件的设定、温度场边界条件的设定;

17、所述磁场边界条件的设定包括:线圈参数及阻抗边界条件的设定;

18、所述温度场边界条件包括:环境温度边界条件、相变材料边界条件、表面辐射边界条件、热通量边界条件。

19、进一步地,所述网格剖分模块用于将设定好参数的电磁冷坩埚几何模型进行网格剖分,并将剖分后的电磁冷坩埚几何模型的物理方程进行离散化获得求解矩阵,具体为:

20、利用有限元方法,结合磁场温度场的边界条件对进行电磁冷坩埚几何模型进行网格剖分,并将剖分后的电磁冷坩埚几何模型进行物理方程的离散化获得求解矩阵;

21、剖分后的电磁冷坩埚几何模型的物理方程如下:

22、

23、其中,qrms是电磁损耗均方根,re是电磁场中电荷的电阻率,是电场复共轭,是磁场复共轭,σ是电导率,是电场强度矢量,ω是交变电流的角频率,是电位移,是电磁感应强度矢量,ε"r是相对介电常数,μ"r是相对磁导率;

24、其中,在线圈及熔体表面处设置边界层网格,其余部分为不同尺寸的自由四面体非结构化网格。

25、进一步地,所述电磁冷坩埚定向凝固时间及时间步获取模块用于将求解矩阵输入到频率-瞬态求解器中获得电磁冷坩埚定向凝固的时间及时间步,具体为:

26、首先,在comsolmultiphysics软件中设置求解环境获得频率-瞬态求解器,具体为:选定三维空间维度及感应加热模块,求解类型为线圈几何分析、频域-瞬态;

27、然后,将求解矩阵输入到频率-瞬态求解器中获得电磁冷坩埚定向凝固的时间及时间步。

28、进一步地,所述根据三维磁通密度模、温度场的云图获得电磁冷坩埚定向凝固固液界面位置及形态,具体为:

29、在三维磁通密度模、温度场的云图中将温度限定在预设固相线和预设液相线范围内,获取固-液界面位置及形态。

30、一种电磁冷坩埚定向凝固nb-si基合金工艺仿真方法,包括以下步骤:

31、步骤一、根据电磁冷坩埚工艺图绘制电磁冷坩埚几何模型;

32、步骤二、设定电磁冷坩埚几何模型材料参数和边界条件参数;

33、所述设定电磁冷坩埚几何模型材料参数根据nb-si材料的物性参数对坩埚、分瓣、熔体、真空域进行材料设定;

34、所述nb-si材料的物性参数包括:相对磁导率、相对介电常数、电导率、比热、密度、熔点、相变潜热、温度过渡区间半宽;

35、所述边界条件参数包括:磁场温度场的边界条件;

36、所述磁场边界条件包括:线圈参数及阻抗边界条;

37、所述温度场边界条件包括:环境温度、相变材料、表面辐射、热通量;

38、步骤三、利用有限元方法将设定材料参数和边界条件参数后的几何模型进行网格剖分,然后将剖分后的电磁冷坩埚几何模型的物理方程进行离散化获得求解矩阵;

39、步骤四、将求解矩阵输入到频率-瞬态求解器中获得电磁冷坩埚定向凝固的时间及时间步;

40、步骤五、根据电磁冷坩埚定向凝固的时间及时间步绘制三维磁通密度模、温度场的云图和不同功率下的时间-温度曲线,并根据三维磁通密度模、温度场的云图获得电磁冷坩埚定向凝固固液界面位置及形态。

41、进一步地,所述剖分后的电磁冷坩埚几何模型的物理方程,如下式:

42、

43、其中,qrms是电磁损耗均方根,re是电磁场中电荷的电阻率,是电场复共轭,是磁场复共轭,σ是电导率,是电场强度矢量,ω是交变电流的角频率,是电位移,是电磁感应强度矢量,εr"是相对介电常数,μr"是相对磁导率。

44、一种电磁冷坩埚定向凝固nb-si基合金工艺仿真存储介质,所述存储介质存储有至少一条指令,所述至少一条指令由处理器加载并执行以实现一种电磁冷坩埚定向凝固nb-si基合金工艺仿真方法。

45、本发明的有益效果为:

46、1、本发明将电磁冷坩埚定向凝固几何模型进行参数化设计,便于对后续坩埚参数及合金形状尺寸的修改,获得不同坩埚尺寸和铸锭尺寸的模拟结果,提高了建模效率,便于对不同参数下的模型进行研究,更快速地获得了模拟仿真结果。本发明通过添加电磁损耗源项,实现了磁场、温度场的同时计算。

47、2.本发明制作了一种电磁冷坩埚定向凝固nb-si基合金工艺仿真应用程序,后续可利用本发明提出的应用程序结合冷坩埚内熔炼的材料对熔体材料参数进行修改,同时本发明的方法可以应用于各类合金的电磁冷坩埚定向凝固的仿真应用。

48、3.本发明提出的系统便于研究人员及非仿真工作者进行几何模型、材料参数及电源参数的修改,快速获得固-液界面的位置,指导电磁坩埚定向铸锭制备,降低了软件的专业化程度,提高了非仿真工程师进行nb-si合金电磁冷坩埚定向凝固工艺修改效率和准确率。

- 还没有人留言评论。精彩留言会获得点赞!