热压罐自动排罐方法、装置、计算机设备及可读存储介质

本发明涉及神经网络,尤其涉及一种热压罐自动排罐方法、装置、计算机设备及可读存储介质。

背景技术:

1、在零件生产制造过程中,热压罐是复合材料固化成型过程的关键设备,将多个使用相同固化程序的零件同时进罐进行加温加压完成固化成型工序。因此提前制定好热压罐排罐方案,不仅可以大大提高热压罐的利用率、提升生产效率,还可以合理调配人员充分利用生产资源,降低生产经营成本。

2、目前现有技术中的热压罐自动排罐方法,是将热压罐空间简化为平面,并抽象为一个矩形,将零件抽象为小矩形块,利用基于动作空间的二维装箱算法在热压罐矩形中放置尽可能多的小矩形块,尽可能填充更多矩形预制件,使得热压罐的利用率提高,提高计划排产效率。但在实际生产中,这种方案制定出的排罐方案不会直接采纳使用,而需要经过经验丰富的工人来进行评估,判断排罐方案中的生产零件组合是否合理、摆放的位置是否合理,通过人工调整来得到一个合理可使用的排罐方案,整个过程不仅耗时也需要工人有丰富的经验。为了能够自动评估和调整方案,因此需要将现有的自动排罐方法进行优化。

技术实现思路

1、有鉴于此,本发明的目的是为了克服现有技术中的不足,提供一种热压罐自动排罐方法、装置、计算机设备及可读存储介质。

2、本发明提供如下技术方案:

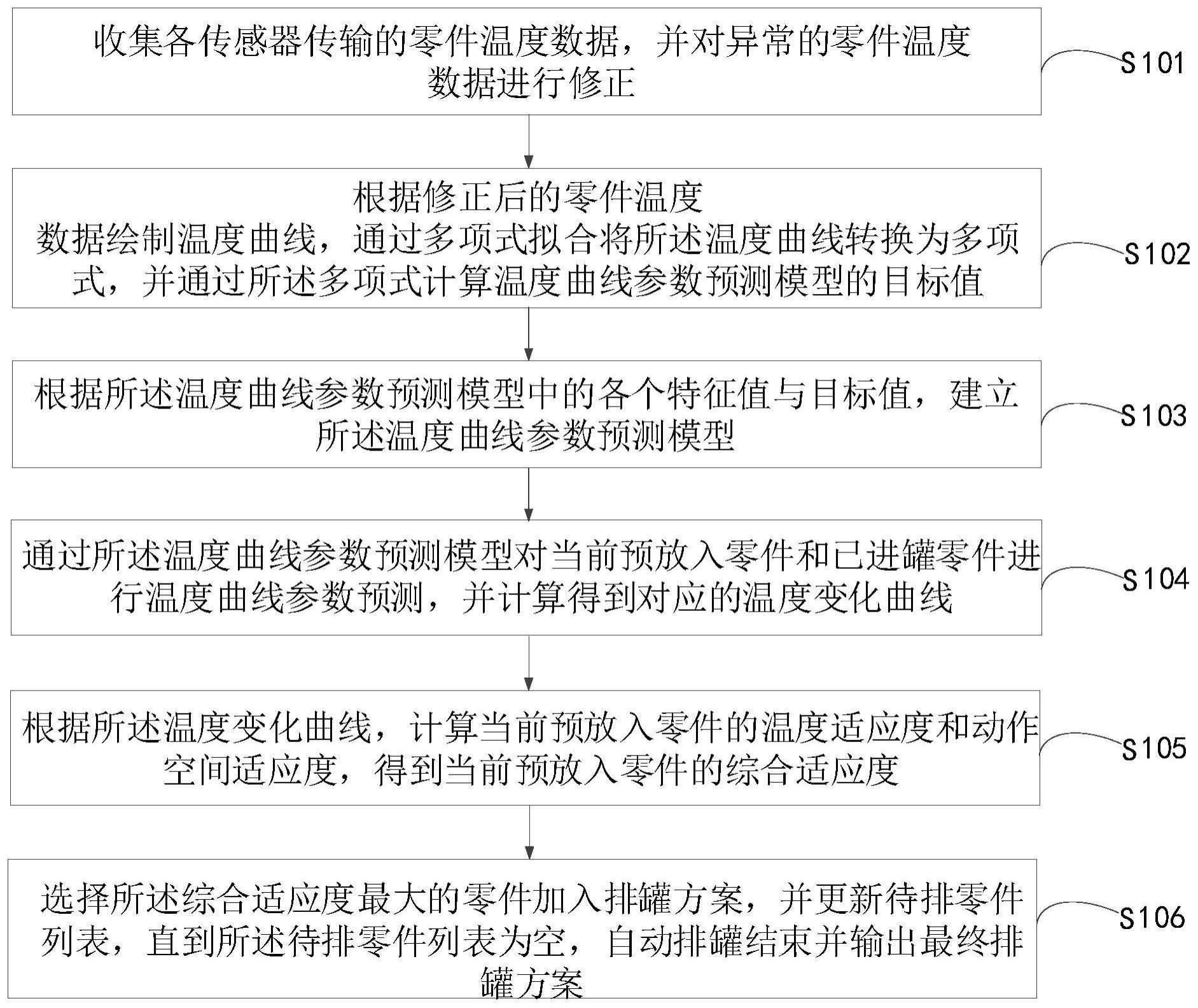

3、第一方面,本公开实施例中提供了一种热压罐自动排罐方法,所述方法包括:

4、收集各传感器传输的零件温度数据,并对异常的零件温度数据进行修正;

5、根据修正后的零件温度数据绘制温度曲线,通过多项式拟合将所述温度曲线转换为多项式,并通过所述多项式计算温度曲线参数预测模型的目标值;

6、根据所述温度曲线参数预测模型中的各个特征值与目标值,建立所述温度曲线参数预测模型;

7、通过所述温度曲线参数预测模型对当前预放入零件和已进罐零件进行温度曲线参数预测,并计算得到对应的温度变化曲线;

8、根据所述温度变化曲线,计算当前预放入零件的温度适应度和动作空间适应度,得到当前预放入零件的综合适应度;

9、选择所述综合适应度最大的零件加入排罐方案,并更新待排零件列表,直到所述待排零件列表为空,自动排罐结束并输出最终排罐方案。

10、根据本技术公开的一种具体实施方式,所述收集各传感器传输的零件温度数据,并对异常的零件温度数据进行修正的步骤,包括:

11、收集各传感器传输的零件温度数据,所述零件温度数据包括工装摆放位置信息;

12、采用平均值修正方法对小于异常时间间隔阈值的零件温度数据进行修正,并舍弃大于或等于所述异常时间间隔阈值的零件温度数据。

13、根据本技术公开的一种具体实施方式,所述根据所述温度曲线参数预测模型中的各个特征值与目标值,建立所述温度曲线参数预测模型的步骤,包括:

14、计算所述温度曲线参数预测模型中的各个特征与目标值的相关系数,并根据所述相关系数筛选出预设特征值;

15、将所述预设特征值作为神经网络输入层的节点数,将所述多项式的系数个数作为神经网络输出层的节点数;

16、通过随机搜索进行随机组合隐藏层的节点数和层数,利用交叉验证方法计算模型误差值,选取所述模型误差值最小的隐藏层节点数和层数建立所述温度曲线参数预测模型。

17、根据本技术公开的一种具体实施方式,所述通过所述温度曲线参数预测模型对当前预放入零件和已进罐零件进行温度曲线参数预测,并计算得到对应的温度变化曲线的步骤之前,还包括:

18、将预放入零件的热熔、工装热熔、工装离罐门的距离、离热压罐中轴面距离、热压罐升温速率、降温速率和恒温时间输入所述温度曲线参数预测模型,得到预放入零件各时刻温度多项式的系数;

19、将所述预放入零件的加热时长作为所述预放入零件各时刻温度多项式的自变量,计算得到预放入零件各时刻的温度。

20、根据本技术公开的一种具体实施方式,所述通过所述温度曲线参数预测模型对当前预放入零件和已进罐零件进行温度曲线参数预测,并计算得到对应的温度变化曲线的步骤,包括:

21、通过所述温度曲线参数预测模型对预放入零件和已进罐零件进行温度曲线参数预测,得到预放入零件的温度变化曲线和已进罐零件的温度变化曲线;

22、利用温度约束公式判断预放入零件的温度变化是否合格,其中,t为预放入零件的预测温度,t标为预放入零件的达标温度值,为预放入零件温度达标时长,t标为合格预放入零件需要的温度达标时长。

23、根据本技术公开的一种具体实施方式,所述根据所述温度变化曲线,计算当前预放入零件的温度适应度和动作空间适应度,得到当前预放入零件的综合适应度的步骤,包括:

24、利用温度适应值公式计算所述预放入零件的温度与所述已进罐零件的温度差,其中,n为已进罐零件个数,ttotal为总加工时长,tt为时刻t预放入零件温度,t(i)t为时刻t已进罐零件i的温度。

25、根据本技术公开的一种具体实施方式,所述根据所述温度变化曲线,计算当前预放入零件的温度适应度和动作空间适应度,得到当前预放入零件的综合适应度的步骤,包括:

26、利用空间适应度公式计算所述预放入零件的动作空间适应度,其中ni为预放入零件放入之后动作空间的数目,si为预放入零件放入之后剩余空间的平整程度;

27、利用综合适应度公式计算所述预放入零件的综合适应度,其中,权重μ分别代表零件温度适应度tdiff、零件动作空间适应度si的重要性。

28、第二方面,本公开实施例中提供了一种热压罐自动排罐装置,所述装置包括:

29、收集模块,用于收集各传感器传输的零件温度数据,并对异常的零件温度数据进行修正;

30、转换模块,用于根据修正后的零件温度数据绘制温度曲线,通过多项式拟合将所述温度曲线转换为多项式,并通过所述多项式计算温度曲线参数预测模型的目标值;

31、建立模块,用于根据所述温度曲线参数预测模型中的各个特征值与目标值,建立所述温度曲线参数预测模型;

32、计算模块,用于通过所述温度曲线参数预测模型对当前预放入零件和已进罐零件进行温度曲线参数预测,并计算得到对应的温度变化曲线;根据所述温度变化曲线,计算当前预放入零件的温度适应度和动作空间适应度,得到当前预放入零件的综合适应度;

33、选择模块,用于选择所述综合适应度最大的零件加入排罐方案,并更新待排零件列表,直到所述待排零件列表为空,自动排罐结束并输出最终排罐方案。

34、第三方面,本公开实施例中提供了一种计算机设备,所述计算机设备包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现第一方面中任一项所述的热压罐自动排罐方法的步骤。

35、第四方面,本公开实施例中提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现第一方面中任一项所述的热压罐自动排罐方法的步骤。

36、上述本技术提供的热压罐自动排罐方法,通过收集各传感器传输的零件温度数据,并对异常的零件温度数据进行修正;根据修正后的零件温度数据绘制温度曲线,通过多项式拟合将所述温度曲线转换为多项式,并通过所述多项式计算温度曲线参数预测模型的目标值;根据所述温度曲线参数预测模型中的各个特征值与目标值,建立所述温度曲线参数预测模型;通过所述温度曲线参数预测模型对当前预放入零件和已进罐零件进行温度曲线参数预测,并计算得到对应的温度变化曲线;根据所述温度变化曲线,计算当前预放入零件的温度适应度和动作空间适应度,得到当前预放入零件的综合适应度;选择所述综合适应度最大的零件加入排罐方案,并更新待排零件列表,直到所述待排零件列表为空,自动排罐结束并输出最终排罐方案,提高了对预放入零件温度变化的预测精度,实现了零件组合合理性的验证,提高了自动排罐的效率。

37、为使本发明的上述目的、特征和优点能更明显和易懂,下文特举较佳实施例,并配合所附附图,做详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!