一种凝汽器不同运行工况下传热模型的建立方法与流程

本发明涉及工业自动化,特别涉及一种凝汽器不同运行工况下传热模型的建立方法。

背景技术:

1、目前,凝汽器及其辅助系统是汽轮发电机组冷端,其运行状态对汽轮发电机组的运行具有重要意义,因此,关于构建凝汽器传热模型及优化的研究与应用一直受到广泛的重视,构建凝汽器传热模型及优化的前提是确认凝汽器不同运行工况下产生的多种变量,但是现有的传热模型是基于正常运行工况的参数和传热参数建立的,在模型计算时用到的是实际工况参数和实际传热参数,由于实际的工况参数和实际传热参数会与正常的工况参数和正常传热参数产生偏差,导致计算结果不准确。

2、因此,本发明提出一种凝汽器不同运行工况下传热模型的建立方法。

技术实现思路

1、本发明提供一种凝汽器不同运行工况下传热模型的建立方法,通过比较凝汽器的实际传热系数和正常传热系数得到传热偏差,并建立参数偏差,基于传热偏差和参数偏差对初始模型进行优化,得到优化后的传热模型,解决了背景技术中现有的传热模型是基于正常运行工况的参数和传热参数建立的,在模型计算时用到的是实际工况参数和实际传热参数,由于实际的工况参数和实际传热参数会与正常的工况参数和正常传热参数产生偏差,导致计算结果不准确的问题。

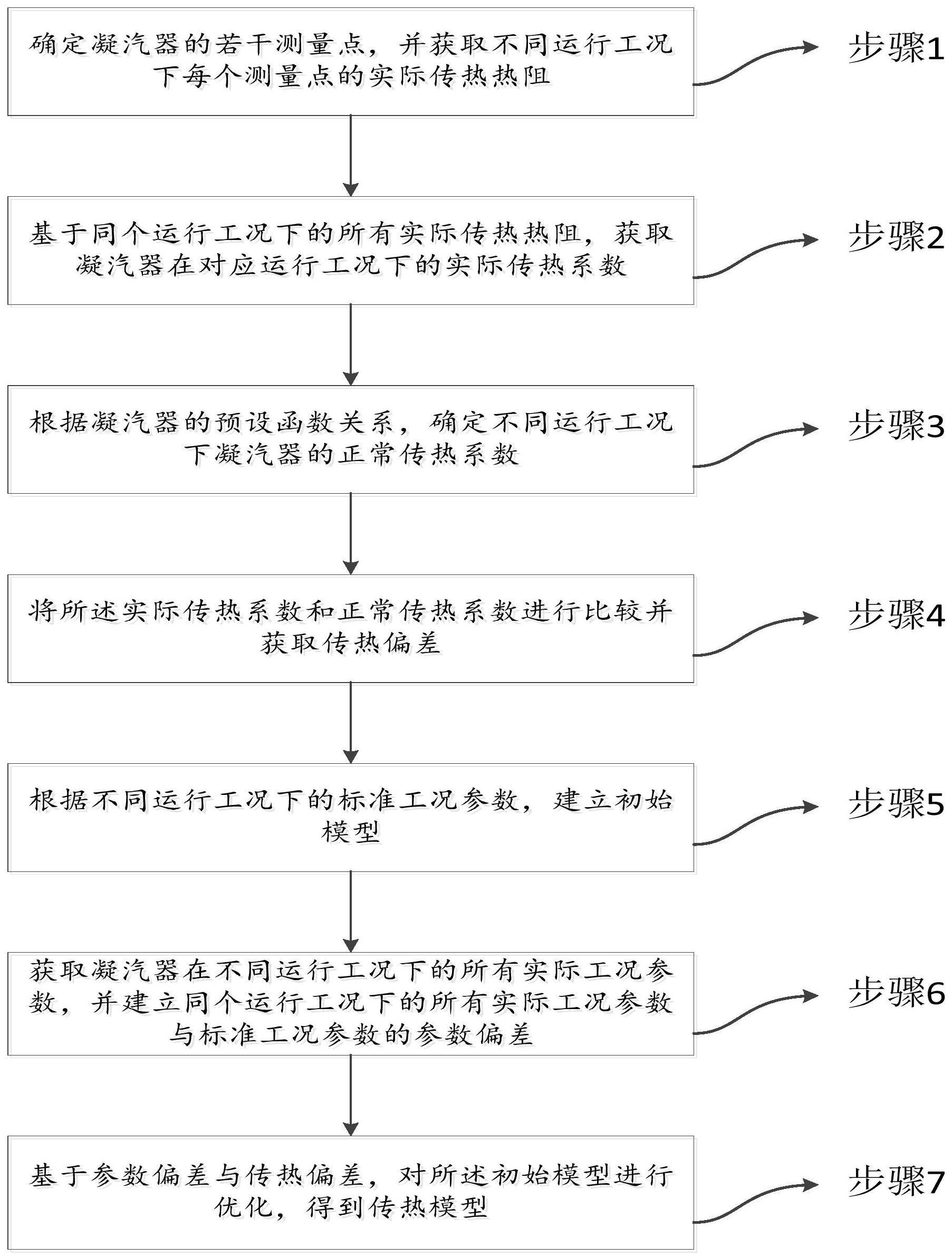

2、本发明提出一种凝汽器不同运行工况下传热模型的建立方法,包括:

3、步骤1:确定凝汽器的若干测量点,并获取不同运行工况下每个测量点的实际传热热阻;

4、步骤2:基于同个运行工况下的所有实际传热热阻,获取凝汽器在对应运行工况下的实际传热系数;

5、步骤3:根据凝汽器的预设函数关系,确定不同运行工况下凝汽器的正常传热系数;

6、步骤4:将所述实际传热系数和正常传热系数进行比较并获取传热偏差;

7、步骤5:根据不同运行工况下的正常工况参数,建立初始模型;

8、步骤6:获取凝汽器在不同运行工况下的所有实际工况参数,并建立同个运行工况下的所有实际工况参数与正常工况参数的参数偏差;

9、步骤7:基于参数偏差与传热偏差,对所述初始模型进行优化,得到传热模型。

10、优选的,确定凝汽器的若干测量点,并获取不同运行工况下每个测量点的实际传热热阻,包括:

11、测量凝汽器的换热面积,根据换热面积和预设间距设置若干个测量点;

12、确定每个测量点的管壁厚度以及在不同运行工况下同个凝汽器中每个测量点的单位面积内的传热热量、表面温度以及流体温度;

13、根据获取的数值,计算同个凝汽器中同个测量点在不同运行工作下的管壁传热热阻和对流传热热阻。

14、优选的,计算同个凝汽器中同个测量点在不同运行工作下的管壁传热热阻和对流传热热阻,包括:

15、计算同个凝汽器中同个测量点在不同运行工作下的管壁传热热阻:

16、

17、其中,r1n为凝汽器中第n个测量点处的管壁传热热阻,r-r为凝汽器的材料厚度,r为管外径,r为管内径,km为凝汽器中第n个测量点处的管壁的传热系数,s为凝汽器中第n个测量点处的流体与管壁的接触面积,s(xn,yn)表示对应第n个测量点的位置(xn,yn)基于凝汽器的液体全覆盖位置的热阻衰减系数,当位置(xn,yn)属于液体全覆盖位置时,对应的热阻衰减系数为0.01;当位置(xn,yn)不属于液体全覆盖位置时,对应的热阻衰减系数为:其中,y0n表示液体全覆盖位置所对应的最高全覆盖临界位置;δl表示对应的正常长度;表示对应正常长度下的正常衰减系数;

18、计算同个凝汽器中同个测量点在不同运行工作下的管壁对流传热热阻:

19、

20、其中,r2n为第i个测量点的管壁传热热阻,ω1为第i个测量点的表面对流传热系数,t1为管壁表面温度,t2为流体温度,对应第i个测量点的点面积;ω2为第i个测量点所对应内圆面的对流传热系数;s2为第i个测量点所对应内圆面的面面积;rre为测量到的第i个测量点的热流量。

21、优选的,基于同个运行工况下的所有实际传热热阻,获取凝汽器在对应运行工况下的实际传热系数,包括:

22、获取同个运行工况下同个凝汽器中所有实际传热热阻中的中位值;

23、获取凝汽器在同个运行工况下的冷却介质的第一相关参数和被冷凝蒸汽的第二相关参数;

24、检测凝汽器在对应运行工况下的冷凝工作参数;

25、根据中位值、第一相关参数、第二相关参数和冷凝工作参数,获取凝汽器对应的实际传热系数。

26、优选的,根据凝汽器的预设函数关系,确定不同运行工况下凝汽器的正常传热系数,包括:

27、获取凝汽器在不同运行工况下的正常工况参数;

28、根据正常工况参数获取凝汽器在不同工况下的无量纲参数;

29、基于所述预设函数关系根据凝汽器在不同工况下的无量纲参数计算出凝汽器在该工况下的正常传热系数。

30、优选的,将所述实际传热系数和正常传热系数进行比较并获取传热偏差,包括:

31、获取正常传热系数对应的第一传热参数和实际传热系数的第二传热参数;

32、根据第一传热参数计算出凝汽器在正常传热系数下的正常传热热量,同时根据第二传热参数计算出凝汽器在实际传热系数下的实际传热热量;

33、计算正常传热热量和实际传热热量的差值,将差值确认为传热偏差。

34、优选的,根据不同运行工况下的正常工况参数,建立初始模型,包括:

35、获取凝汽器每个功能的逻辑控制参数,并将每个功能的逻辑控制参数输入到预设模型中构建逻辑控制节点;

36、解析凝汽器在不同运行工况下的正常工况参数,得到同运行工况下的正常工况流程,并得到在同运行工况下的目标逻辑功能;

37、根据目标逻辑功能选择适配的逻辑控制节点;

38、根据凝汽器在不同运行工况下适配的逻辑控制节点,构建同运行工况下的初始模型。

39、优选的,获取凝汽器在不同运行工况下的所有实际工况参数,并建立同个运行工况下的所有实际工况参数与正常工况参数的参数偏差,包括:

40、检测凝汽器在不同运行工况下的所有实际工况参数;

41、构建凝汽器在不同运行工况下的工况参数空白存档;

42、将凝汽器在不同运行工况下的实际工况参数和正常工况参数存储到该运行工况下的工况参数空白存档生成工况参数存储文档;

43、基于凝汽器在不同运行工况下的预设参数偏差计算规则,计算同个空白存档中所有实际工况参数与正常工况参数的参数偏差。

44、优选的,基于参数偏差与传热偏差,对所述初始模型进行优化,得到传热模型,包括:

45、获取初始模型在正常工况下的工况参数集和传热参数集;

46、对所述工况参数集和传热参数集进行相关性空间域映射,获取映射结果;

47、根据映射结果确定初始模型的工况参数指标和传热参数指标之间的相关性指数;

48、根据相关性指数构建参数偏差对于传热偏差的依赖性函数;

49、获取凝汽器在同个功能下不同运行时段的参数集,根据所述参数集构建凝汽器在对应时段下的运行模型;

50、基于依赖性函数确定每个运行模型的局部优化信息;

51、根据不同功能下的每个运行模型的局部优化信息,确定对初始模型进行改进的全局优化信息;

52、获取基于参数偏差的第一拟合曲线以及基于传热偏差的第二拟合曲线;

53、基于全局优化信息、第一拟合曲线以及第二拟合曲线,构建模型优化函数;

54、基于模型优化函数对所述初始模型中所匹配的逻辑控制节点进行优化,得到传热模型。

55、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

56、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!