LHHA_RfFM求解多阶段耦合生产调度问题的方法

本发明属于复杂制造系统生产调度智能优化,具体涉及用于多阶段耦合生产调度问题的带规则拟合过滤机制的学习型混合启发式算法。

背景技术:

1、在全球制造业信息技术的革命浪潮中,我国制造业正处于智能化转型升级的关键时期。将生产中的各环节统筹起来进行智能化控制不仅是推动我国建立建成制造业强国的必然要求,也是调度领域的研究难点。此外,为提高生产韧性并适应市场短平快的交付需求,多品种小批量的生产模式和跨区设厂的建设模式逐渐在制造业中扮演重要角色。因此,调度领域的研究重点也从单阶段调度问题转向考虑多个阶段的集成调度问题。

2、考虑加工-装配的调度问题是目前集成调度领域的主流研究方向,但是在问题模型和算法求解上仍存在局限性。在模型上,由于多阶段的集成导致问题难以求解,出现了将模型简化导致与实际生产相脱离的问题。在算法求解上,算法的有效性严重依赖于所设定的模型本身和解的编码方式,目前并没有一种可以通用于多个阶段的有效搜索框架。

3、多阶段的集成常导致问题中存在多种约束、形成阶段间相互影响的耦合特性。针对该类多阶段耦合问题,智能优化技术领域中缺少相关的归纳、定义,且该类问题解空间极为庞大,通常需要采用多种方法才能求解,但是过于复杂的方法难免过于繁琐且可用性差,因此需要一种简单且有效的求解算法。

技术实现思路

1、为了解决上述技术问题,本发明提供了用于多阶段耦合生产调度问题的带规则拟合过滤机制的学习型混合启发式算法(learning hybrid heuristic algorithm withrule-fitting filteringmechanism,lhha_rffm),用于构建并求解一类多阶段耦合生产调度问题的数学模型,如加工-装配集成的调度问题

2、为了达到上述技术目的,本发明是通过以下技术方案实现的:

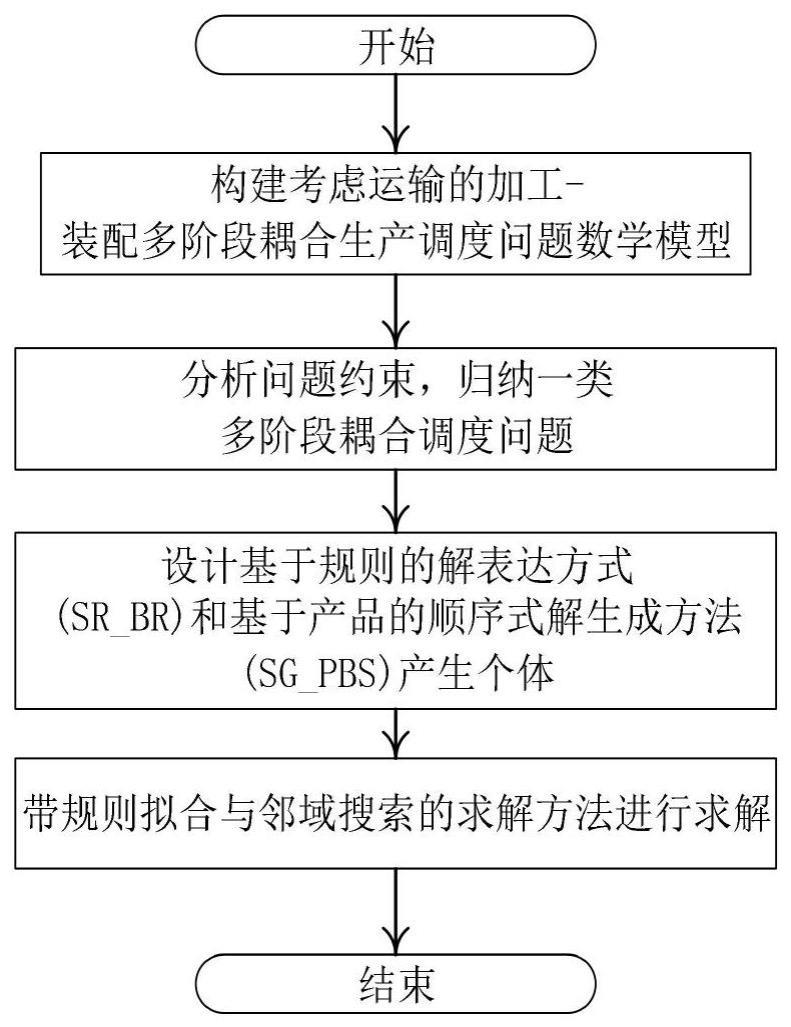

3、用于多阶段耦合生产调度问题的带规则拟合过滤机制的学习型混合启发式算法,包括以下步骤:

4、s1:以最小化最大完工时间为优化目标,构建了一种在多阶段耦合生产模式下常见的考虑运输的加工-装配多阶段耦合生产调度问题的数学模型;

5、s2:分析问题中存在的约束,归纳了一类多阶段耦合集成调度问题,从而为该类问题求解提供参考;

6、s3:结合问题特性设计一种基于规则的解表达方式(solutionrepresentationbased rule,sr_br)和基于产品的顺序式解生成方法(solutiongeneration with product-based sequential,sg_pbs)产生个体;

7、s4:通过概率模型和sg_pbs采样新解,将初始化sr_br用于训练神经网络从而能以拟合评估方式过滤劣解引导全局搜索,并在局部搜索上结合5种邻域搜索方式对解作进一步搜索以改进解的质量。

8、优选的,所述s1中数学模型的建立方法如下:

9、考虑运输的加工-装配多阶段耦合生产调度问题描述为:np种产品由特定的零件经多道装配工序组合而成,每个零件需在拥有m台机器的加工阶段按工艺约束完成加工后,分批后由t辆卡车运输至由k个工位组成的装配阶段,按工艺约束完成装配;即问题包括了加工、运输、混装三个阶段;总产品数h,总零件数j,总加工工序数l,总装配工序数s计算方法为:

10、

11、

12、

13、

14、其中,dh为产品h的需求量,up,q为产品p对零件q的需求量,uq,mo和up,ao分别表示零件q是否需要加工工序mo及产品p是否需要装配工序ao;所有产品的零件种数为nq,加工工序种数为nmo,装配工序种数为nao;此外,rtq为零件q的释放时间,gq为零件q的质量,ptmo,m为加工工序mo在机器m上的加工时间,ptao,k为装配工序ao在工位k上的工序时间;分阶段构建问题模型如下:

15、加工阶段中,为所有产品的加工工序的排列,表示πo中第i个加工工序,若该工序对应的零件编号为j,产品为p,工序类型为o;其紧前工序在πo中的位置记为ipo,ipo=0表示该工序无紧前工序,mpo表示所加工机器;机器m的上一工序在πo中的位置记为ipm;那么在不同机器上的开始加工时间完工时间如下;其中,mt为一次机器间的移动时间,零件j的加工完成时间为其最后一道工序的完工时间;

16、

17、

18、式中,

19、

20、

21、

22、

23、运输阶段中,为所有零件所分配的运输批次的排序,表示零件j被分配到批次b中进行运输(b=1,2,…,b);g0为车辆自重,gb为批次b的运输重量,qj表示零件j所对应的零件类型;lt和ult分别为装货时间与卸货时间;批次b由车辆t负责运输时的开始运输时间stt(b)、运输结束时间ctt(b)计算如下;其中ctt(blb)为车辆t上一批运输的运输完成时间,零件的运输完成时间等于所被分配批次运输的完成时间;

24、

25、ctt(b)=stt(b)+tt(g0+gb)+lt+ult

26、式中,

27、

28、

29、混装阶段中,为所有产品的装配工序的排列,表示第i个装配工序,若该工序对应的产品为h,工序类型为a;的紧前工序数记为其中第e个紧前工序在πa中的排序记为ie,所加工的工位为ke,表示该工序无紧前工序;工位k的上一工序在πa中的位置记为ik,工位号为ki;那么在不同工位上的开始装配时间装配完成时间如下,mkt为一次工位间的移动时间;产品p的装配完成时间为其最后一道工序的完工时间;

30、

31、

32、式中,

33、

34、

35、

36、

37、问题的优化目标为最小化最大完工时间,根据上述各阶段模型,记加工阶段工序的机器分配排列为运输阶段车辆的批次分配混装阶段工序的工位分配分别为优化目标可描述为:

38、

39、优选的,所述s2中分析了问题中普遍存在的四类约束,分别为:归属约束、混合链式约束、机器约束、时序约束;

40、其中归属约束具体包括:1)零件归属约束:对于某个特定类型零件,可以被任何需要其作为部件的产品所组装,但是最终只能被分配到一个产品里;此外,一个产品往往需要多种零件,多个不同类型的零件归属于同一产品;

41、2)工序归属约束:同一类型的零件拥有相同的加工工艺路线,不同的零件可能拥有相同的加工工序;同一类型的产品拥有相同的装配工艺路线,不同类型的产品间也会存在相同的加工工序;

42、其中混合链式约束具体为:加工阶段中,每个工序都会有一个紧前工序,约束呈现从前到后的单链式关系;装配阶段中,一道工序可能存在多道紧前工序或紧后工序,存在多道并行工序的情况,约束呈现出多重链式约束关系,相比于单一链式工艺约束更为复杂、调度更加困难;

43、其中机器约束具体为:加工和装配阶段中,某些工艺只能在特定机器上处理,机器同一时间只能处理一道工序;运输阶段中,每批运输可运送多个零件,即可同时处理多个零件的运输工序,但需考虑批次零件总重不得超过最大载重;

44、其中时序约束具体为:工序间存在着严格的时序约束,表现在:装配阶段中,只有在所有紧前工序结束后才可开始;对于第一道装配工序,必须要在对应产品所用所有零件的运输工序完成后才可开始;对于每一道运输工序,必须要在同批零件所归属的所有加工工序完成后才可开始;

45、优选的,所述s2中归纳了多阶段耦合约束关系和一类多阶段耦合问题并分析其特征,包括:

46、归属约束、混合链式约束、机器约束、时序约束在问题各阶段、各环节中相互交错、影响,表现在各阶段输入和输出间的约束上;在整个系统上呈现出一种更为复杂、更高层的约束关系,即多阶段耦合约束关系;在多个阶段下,这种耦合关系可抽象描述为:

47、在s个阶段中,对于阶段s,将s=1记为初始阶段,s=s为结束阶段,其余阶段为中间阶段;第s阶段的输入变量为执行阶段内计算后输出变量为ns和vs分别为阶段s的输入变量数和输出变量数;若阶段s的输入变量依赖于阶段s'的输出变量则记为ivs中存在依赖关系的变量记为依赖型输入变量divs,其它的变量为独立型输入变量iivs,数量分别为和ivs∪divs=ivs且那么对于阶段s>1,若任何阶段中均存在则该问题存在多阶段耦合关系;该系统存在以下特点:

48、对于s=1,

49、对于s=2,所有divs=2均依赖于ov2;

50、对于阶段s,s>1,s>2,所有的divs均依赖于那么该系统具有马尔科夫性;

51、这种关系使得整个问题呈现以下特征:

52、存在许多相互制约、相互等待的情况;

53、系统中越靠前的阶段发生改变,所求结果发生变化的可能性越大;

54、后一阶段的变化不影响前一阶段的结果,但会对后续阶段造成影响;

55、此类问题优质解只分散于解空间中一个很小的区域内,其余空间内的解均大幅不如该区域内的解;

56、优选的,所述s3中结合问题特性设计一种基于规则的解表达方式(sr_br)和基于产品的顺序式解生成方法(sg_pbs)产生个体;包括:

57、对于sr_br,即基于规则的解表达方式,是一种通过规则编码分别完成加工阶段机器指派产生πm、运输阶段工件分批运输产生πb,πt、装配阶段指派工位产生πk的方法,规则的作用主要包括以下两个方面:

58、一是利用规则完成机器指派;对于工序的机器指派问题,双层编码方式会增加算法负荷,且由于考虑了机器异构和转移时间,导致双层编码易出现无效解且解的质量普遍较差;然而通过规则,结合机器使用情况与工序在不同机器上的完成状况选择机器,可大幅减少加工阶段相互等待情况、确保机器使用率;

59、二是利用规则完成运输分批;运输阶段衔接了加工与装配,其调度结果直接影响装配阶段各环节的开工时间;无规律的配送,一方面会导致产品装配迟迟无法开工,而且零件往往会大量堆积到了后期,导致装配线在整个生产过程出现生产失衡;另一方面,车辆的运输能力若得不到有效的利用会导致设备资源出现极大浪费;利用分批规则减少配送的无序性,增强运输阶段与前后两个阶段的协调性;

60、考虑运输的加工-装配问题中一个完整的解π=[πo,πm,πb,πt,πa,πk],其中πm,πb,πt,πk由规则确定,只需对剩下的πo和πa进行工序编码;sr_br中,πo和πa由产品装配顺序πp确定,一个完整的sr_br解包括了[πr,πp,πo,πa]四部分并记为λ=[πr,πp,πo,πa];在本问题中,一个完整的sr_br解长度为3+h+l+s;

61、对于sg_pbs,即基于产品的顺序式解生成方法是指:λ中的πo和πa严格按照πp所需零件和工序顺序一一生成,是一种在已知πr和πp情况下产生πo和πa的方法;

62、优选的,所述s4中通过概率模型和sg_pbs采样新解,将初始化sr_br用于训练神经网络从而能以拟合评估方式过滤劣解引导全局搜索,并在局部搜索上结合5种邻域搜索方式对解作进一步搜索以改进解的质量,算法步骤为:

63、s4.1:令g=0,通过sr_rbs的方式随机产生psinit个个体作为pop(0);

64、其步骤为:随机产生πr,将[1,2,…l]随机打乱作为πp,并以sr_rbs的方式产生πo,πa,最后计算λ=[πr,πp,πo,πa]的完工时间ct(λ);

65、s4.2:将pop(0)中的所有[πr,πp|ct(π)]输入神经网络进行训练得到tnet;

66、其中[πr,πp|ct(λ)]表示将每一个个体的πr和πp作为输入特征值,将ct(π)作为输出特征值;将ps0个个体的[πr,πp|ct(λ)]输入一个神经网络中进行拟合训练,不限神经网络结构和训练方式,达到一定训练准确度即可;

67、s4.3:初始化

68、初始化方法为:

69、

70、s4.4:g=g+1;

71、s4.5:将pop(g-1)中最优的psbetter个个体保优到pop(g)中;

72、s4.6:根据保优的psbetter个个体更新

73、具体更新方法为:记第i个个体为其中那么的更新方式为:

74、

75、

76、s4.7:从概率矩阵中采样评估、过滤产生pssample个体到pop(g)中;

77、其中,只有经过神经网络评估的解才能去计算ct(λ),否则淘汰;具体流程为:随机产生πr,在中通过轮盘赌的方式产生πsit,p,其中(p,sit=1,2,...,l),之后输入[πr,πp]到tnet计算ct(π)的估计值cte(π),若cte(π)<avg(ct(pop(0))则计算ct(π)并输出π,其中avg(ct(pop(0))为pop(0)完工时间的平均值;否则生成0~1随机数rand,若rand<φ,则输出π,否则重新生成πr并返回tnet计算ct(π)的估计值cte(π)部分;

78、s4.8:从pop(g)中前psbetter个个体内,随机选择psns个个体进行邻域搜索,搜索后的个体再放入pop(g)中;

79、对个体执行启发式搜索的步骤为:

80、a、令nsi=ns0,nii=1(i=1,2,3,4,5)其中ns0为初始搜索次数,i=1;

81、b、对π执行nsi得到π',nii=nii+1,若ct(π')<ct(π)则令π=π',且nsi=nsi+1;若nii<nsi则返回对π执行nsi得到π',否则i=i+1;若i≤5则返回s4.3,否则结束并输出π;

82、此外,5种邻域操作分别为:

83、ns1:选择产品h,将qh的序列随机打乱,再根据打乱后的qh序列生成πo;

84、ns2:选择产品h,选择其对应的两个零件qh,n和qh,n'(n≠n')并进行交换,并生成对应πo;

85、ns3:选择产品h,将其对应的工序进行乱序,再通过πo修复机制修复成符合约束的πo;

86、ns4:选择产品h,再选择其对应的两道工序oh,i和oh,i',(i<i')在确保交换oh,i和oh,i'不会导致解无效的情况下,则交换oh,i和oh,i',否则重新选择oh,i';

87、ns5:选择产品h,再选择πa中的两道并行工序ah,n和ah,n'(n≠n')进行交换;

88、s4.9:若未达迭代结束条件则返回s4.3,否则输出当前最优值。

89、本发明的有益效果是:

90、1)分析了此类多阶段调度问题存在的四类约束,为该类问题的建模、分析、求解提供参考;

91、2)整理了多阶段集成调度问题中耦合约束的表现形式,归纳了一类多阶段耦合调度问题并给出了该类问题的一些特点;

92、3)基于多阶耦合问题特点,设计了一种基于规则的解表达方式(sr_br)和顺序式解生成(sg_pbs)方法产生个体,缩小了求解空间保证了解的质量;

93、4)通过神经网络对解进行拟合评估,利用了sr_br的特点对sg_pbs产生的解进行过滤,避免了对较差解进行计算所花费的运行时间,极大改进了采样效率;

94、5)基于sr_br的邻域搜索,不仅避免了无效解的产生,还能自适应调节个体搜索深度,增强了算法跳出局部最优的能力。

- 还没有人留言评论。精彩留言会获得点赞!