一种消音通风管道的施工方法与流程

本发明属于管道施工,具体而言,涉及一种消音通风管道的施工方法。

背景技术:

1、公开号为cn104847090b的中国发明专利(申请号:cn201510209064.7)公开了一种小截面尺寸通风管道施工方法,采用由下至上分层施工的方式进行小截面尺寸混凝土通风管道施工:先施工通风管道再施工楼板,这样,就能在混凝土浇筑过程中有效控制混凝土施工质量、避免结构缺陷;在通风管道浇筑后,其顶板采用的是免拆钢模,有效避免了传统通风管道顶板模板的支设与拆除作业,同时通风管道的底板及侧壁内的钢筋无需进行二次设计预留,降低了施工难度、施工更为便捷、效率高。当通风管道下方有墙体时,施工原理不变,依旧是由下向上分层施工,先进行墙体施工,而后完成通风管道的施工;最后进行楼板施工,至此完成小截面尺寸通风管道的造型施工。

2、在医院、酒店宾馆等需要静音以供患者或客人住宿的环境需要考虑通风管道的噪音大小,通风管道内的噪音是由气体在通风管道内移动时撞击通风管道的内壁产生的,同时通风管道自身的振动也会产生噪音,噪音的产生对风道结构产生影响降低其使用寿命,并且噪音产生声污染影响医院患者的身心健康以及酒店住宿客人的休息;上述发明中存在通风管道噪声较大的问题。

技术实现思路

1、有鉴于此,本发明提供一种消音通风管道的施工方法,能够解决通风管道噪声较大的问题。

2、本发明是这样实现的:

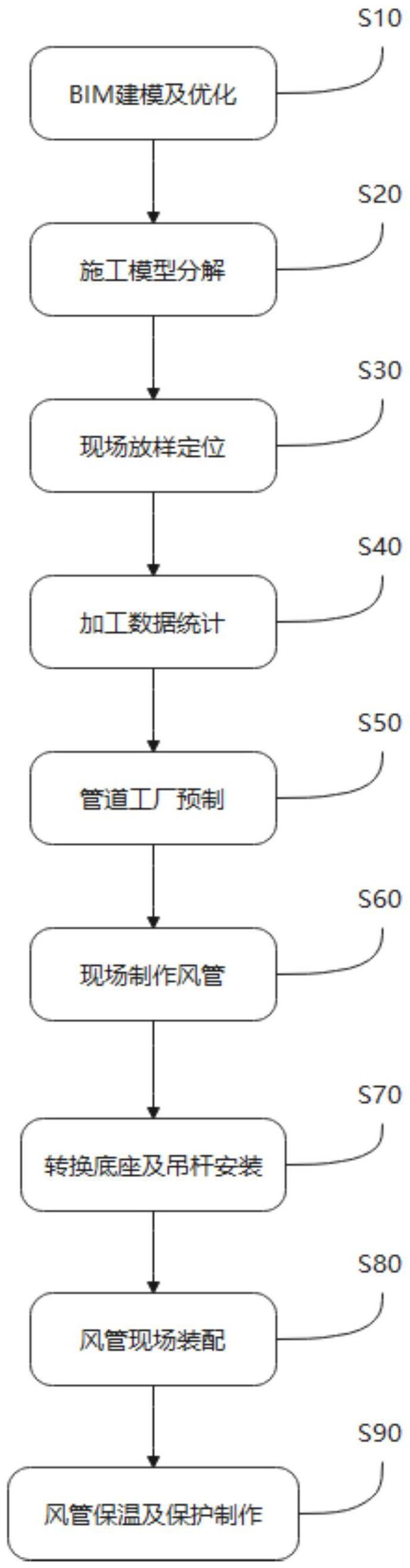

3、本发明提供一种消音通风管道的施工方法,其中,包括以下步骤:

4、s10:bim建模及优化;

5、依据通风空调专业图纸进行模型建立,利用bim技术将现场实际安装情况进行建模处理,将与风管施工安装的相关管线、设备及墙体在模型中全部体现,达到可视化交底,并确定风管安装位置,并对照管线综合图纸进行碰撞检测,对碰撞点进行统计和分类,形成影响因素问题统计表,绘制其出现频率曲线图,并将碰撞所发现的问题进行优化处理;

6、s20:施工模型分解;

7、获取管壁厚度,轴向通孔排列方式、轴向通孔形状、管道组合方式和通风时管内声音分贝数据作为训练样本,建立卷积神经网络模型;

8、对训练样本进行训练,通过卷积神经网络训练得出能够消除管道内通风噪音的最佳管道排列方案;

9、s30:现场放样定位;

10、根据卷积神经网络模型得到的最佳管道排列方案,包括管道安装位置、安装高度、距离墙体数据,利用相关测量仪器对所要安装的风管安装现场进场复核测量,并采用bim放样机器人对风管支架和套管位置进行放样定位,并结合安装高度进行吊杆加工;

11、s40:加工数据统计;

12、根据各系统每节风管详细加工数据,利用excel对加工数据表进行统计筛选,确定风管镀锌板材定长板生产数据,定长板在工厂预制完成后,运输至现场制作,与法兰连接组成相应规格风管;

13、s50:管道工厂预制;

14、依据风管分节深化数据、镀锌板材规格和风管咬口形式,确定镀锌定长板长度,即镀锌定长板长=风管周长的1/2+咬口预留长度,在工厂进行预制并编号送至现场;

15、s60:现场制作风管;

16、在施工场地内用彩钢板设置临时加工区,加工区内需设风管折方机、风管咬口制作机、气泵、电动锤、台钻和电焊设备,并配备配电箱,将工厂预制好的镀锌定长板和法兰及转换底座运输至加工区,对编好号的镀锌定长板分类摆放储存,同步将相应规格的镀锌定长板通过倒角、咬口制作、折方的步骤做成半成品,再将半成品镀锌风管与角钢法兰用铆钉锚固,并完成翻边和缝口的步骤,按照规范要求对边长超过1m的风管进行角钢内加固作业,完成整节风管的制作;

17、s70:转换底座及吊杆安装;

18、根据bim机器人放样定位,进行转换底座及吊杆安装的安装,所述转换底座包括凹形底座、安装螺栓、连接座和连接螺栓,凹形底座包括两个相对设置的侧板和连接两个所述侧板的底板,安装螺栓设置在所述侧板上,连接座包括两个相互垂直设置的连接板,一个连接板与所述凹形底座的底板通过所述连接螺栓连接,另一个连接板上设置有螺纹孔;凹形底座根据风管安装位置,通过安装螺栓定位在拱形顶顶部,凹形底座的槽口方向需顺着风管送风方向安装,利用连接螺栓将连接座和凹形底座连接起来,再将加工好的吊杆安装至连接座上;

19、s80:风管现场装配;

20、通风空调管道层属于机房安装最上层,在设备就位完成后,管道按照系统和分部位进行分段拼装,风管装配原则如下:

21、(1)风管装配从上到下,先主干后分支;

22、(2)同标高情况下,从管径大侧依次往另外一侧装配;

23、(3)不同标高下,先大管径后小管径;

24、(4)同系统风机前后分段装配;

25、(5)下接风待顶部管道完成后在装配;

26、(6)分段风管装配长度不超过12m;

27、(7)与外管道连接分界点设置在机房外侧;

28、s90:风管保温及保护制作;

29、风管整体连接测试完成后,进行保温工序,将保温钉依据规范要求粘贴到风管表面,然后将保温材料安装在上面,最后进行防潮层施工,待上述步骤均完成后,根据设计要求做外保护施工。

30、在上述技术方案的基础上,本发明的一种消音通风管道的施工方法还可以做如下改进:

31、其中,所述s10中模型管道优化调整原则如下:

32、(1)风在上,电在中,水在下;

33、(2)先大后小,小管让大管;

34、(3)可弯管线让不可弯管线;

35、(4)分支管线让主干管线;

36、(5)附件少的管线避让附件多的管线;

37、(6)弯头及连接件下方不能有电气箱柜;

38、(7)风管底标高需减去保温和保护;

39、(8)防火排烟阀距墙不超过200mm;

40、(9)风阀设置需确保操作空间。

41、其中,所述s20的具体步骤为:

42、第一步、获取管壁厚度,轴向通孔排列方式、轴向通孔形状、管道组合方式和通风时管内声音分贝数据作为训练样本,建立卷积神经网络模型;具体为构建一个卷积神经网络,其中包含1个输入层,3个卷积层,3个relu非线性激活层,3个池化层,1个全连接层以及1个输出层;

43、第二步、对训练样本进行训练,通过卷积神经网络训练得出能够消除管道内通风噪音的最佳管道排列方案,具体包括向前传播训练和反向传播网络训练两个阶段,所述向前传播网络训练是,将输入的管壁厚度,轴向通孔排列方式、轴向通孔形状、管道组合方式数据提取处特征图像,并将得到的特征图像转化为一维向量,输入全连接层,由分析器得出识别结果,即输出向量,所述输出向量的值表示管内声音分贝数据;所述反向传播网络训练是:当前向传播网络训练的输出结果与期望输出不符时,采用随机梯度下降优化算法进行反向网络训练,更新卷积层的参数。

44、其中,所述管道包括管壁和贯通管壁的轴向通孔。

45、通过使用管道的管壁上设置有轴向通孔,能够有效吸收来自内壁的噪音,最大限度地发挥消音作用。

46、其中,所述s50的管道预制包括镀锌定长板管道预制和转换底座预制。

47、其中,所述s80的具体步骤为:

48、通过计算确定现场所采用的手动葫芦所能承受的安全重量,并转换成风管分段组装节数,根据风管的不同用途和设计规范要求,在风管法兰连接时垫上相应材质和规格垫片,并在分段连接完成后将风管内清理干净,然后采用漏风测试仪对风管进行风管风压和漏风量的测试,测试合格后进行吊装。

49、进一步的,所述s80的吊装具体步骤为:

50、以车站顶部预设位置做固定点,将手动葫芦固定好,然后将测试合格的分段风管用手动葫芦吊至安装高度,利用可液压升降车或脚手架将该段风管下的吊架横担逐一安装完成,两相邻的分段风管在高空中完成连接工作,最后将风管整体连通。

51、进一步的,所述轴向通孔形状可为圆形、三角形或矩形,所述轴向通孔非均匀分布在所述管壁内部。

52、进一步的,3个所述卷积层卷积核的数目分别为4,8,16,大小为3×3。

53、其中,所述s50中咬口预留长度为0.035m。

54、与现有技术相比较,本发明提供的一种消音通风管道的施工方法的有益效果是:本发明采用bim建筑模型,模拟施工环境,优化管道排布,便于现场安装;本发明所涉及风管均采用定长板预制现场制作模式,避免了切割焊接作业,有效提高材料利用率;本发明材料风管分解装配方式,便于现场安装施工,解决地铁有限空间施工存在场地限制问题;本发明采用的转换底座,改善了使用现有吊顶底座安装风管吊架时吊杆无法垂直受力的技术问题;本发明通过神经网络算法,能够求得消除管道内通风噪音的最佳管道排列方案,有效的减少管道内噪音。

- 还没有人留言评论。精彩留言会获得点赞!