一种CMOS掺杂参数工艺-设计协同校准及优化方法

本发明属于半导体,具体涉及一种cmos掺杂参数工艺-设计协同校准及优化方法。

背景技术:

1、随着半导体工艺的不断发展,目前在集成电路中应用最多的工艺为互补型金属氧化物工艺,即cmos工艺,这种工艺具有很多优点,例如:功耗低、速度快、集成度高和抗干扰能力强等。在cmos工艺中,同时包含了nmos和pmos晶体管,其中涉及到很多次掺杂,不同的掺杂浓度会导致不同的器件和电路特性,例如:漂移区掺杂浓度增大会使得器件导通电阻减小,根据欧姆定律可以得出idlin增大;掺杂浓度增大会引起临界击穿电场强度增大,器件更容易击穿,击穿电压减小。因此获取掺杂的准确参数对于研发新型半导体器件和设计复杂的电路系统至关重要。

2、在实际的工艺过程中,对器件掺杂经常会采用高斯掺杂,这是一种有限表面源扩散,在整个扩散过程中,硅片内的杂质总量保持不变,只依靠扩散前在硅片表面上已淀积的那一薄层内有限数量的杂质原子,向硅片体内进行扩散。随着扩散时间的增长,表面杂质浓度不断下降,并不断向内部推进扩散。对应于coms器件,扩散时间越长,漂移区的扩散深度就越大,峰值掺杂浓度越小,器件表面掺杂浓度下降,idlin减小,击穿电压增大。此外,漂移区长度也会对器件特性造成影响。对于转移特性,漂移区越长,载流子从源极到漏极的路径越长,导通电阻越大,idlin会减小;对于击穿特性,漂移区越长,能承受的电压越大,击穿电压会增大。

3、目前,制造工艺和器件结构特性趋于复杂,掺杂的具体过程也很难得到精确地控制,通过实验测试往往只能获得器件的电流或电压等端特性,在确定准确的掺杂浓度峰值、扩散参数等信息方面存在困难。而难以确定器件在实际掺杂中的各项具体参数,会使得对于器件特性分析的准确度受到影响,可能出现较大误差。

技术实现思路

1、为了解决相关技术中存在的上述问题,本发明提供了一种cmos掺杂参数工艺-设计协同校准及优化方法。本发明要解决的技术问题通过以下技术方案实现:

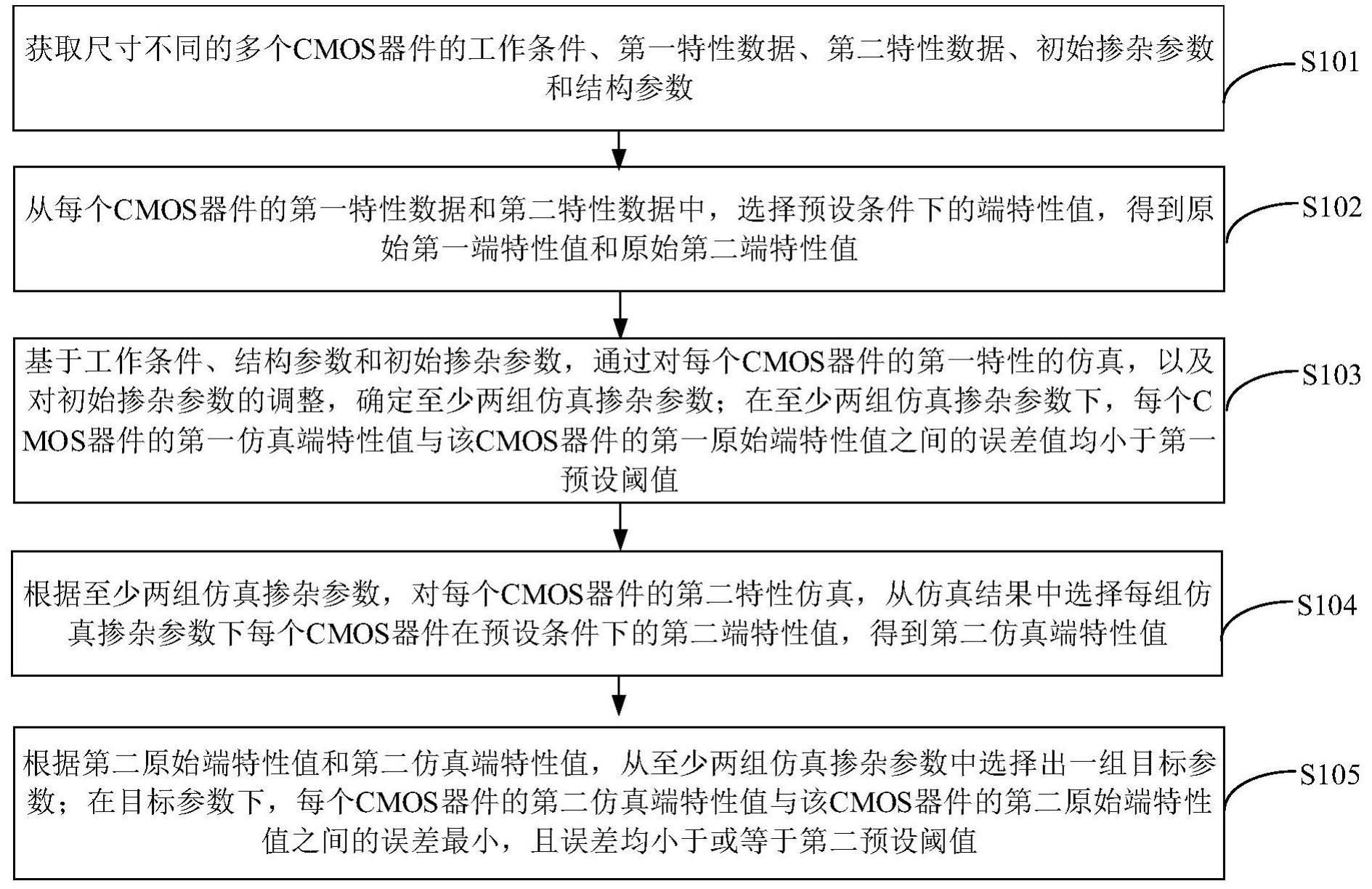

2、本发明提供一种cmos掺杂参数工艺-设计协同校准及优化方法,包括:

3、获取尺寸不同的多个cmos器件的工作条件、第一特性数据、第二特性数据、初始掺杂参数和结构参数;

4、从每个cmos器件的第一特性数据和第二特性数据中,选择预设条件下的端特性值,得到原始第一端特性值和原始第二端特性值;

5、基于所述工作条件、所述结构参数和所述初始掺杂参数,通过对每个cmos器件的第一特性的仿真,以及对所述初始掺杂参数的调整,确定至少两组仿真掺杂参数;在所述至少两组仿真掺杂参数下,每个cmos器件的第一仿真端特性值与该cmos器件的第一原始端特性值之间的误差值均小于第一预设阈值;

6、根据所述至少两组仿真掺杂参数,对每个cmos器件的第二特性仿真,从仿真结果中选择每组仿真掺杂参数下每个cmos器件在所述预设条件下的第二端特性值,得到第二仿真端特性值;

7、根据所述第二原始端特性值和所述第二仿真端特性值,从所述至少两组仿真掺杂参数中选择一组目标参数;在所述目标参数下,每个cmos器件的第二仿真端特性值与该cmos器件的第二原始端特性值之间的误差最小,且误差均小于或等于第二预设阈值。

8、在一些实施例中,所述第一特性为击穿特性和转移特性中的任意一个,所述第二特性为击穿特性和转移特性中的另一个;对应的,所述原始第一端特性值为原始击穿电压和线性区的原始漏极电流中的任意一个,所述原始第二端特性值为原始击穿电压和线性区的原始漏极电流中的另一个。

9、在一些实施例中,所述多个cmos器件之间的结构参数和掺杂参数均相同,漂移区长度均不同。

10、在一些实施例中,每组仿真掺杂参数包括:漂移区每次的掺杂浓度和沟道区每次的掺杂浓度;不同组仿真掺杂参数之间的至少一次漂移区或沟道区的掺杂浓度不同;所述基于所述工作条件、所述结构参数和所述初始掺杂参数,通过对每个cmos器件的第一特性的仿真,以及对所述初始掺杂参数的调整,确定至少两组仿真掺杂参数,包括:

11、将所述工作条件、所述结构参数和所述初始掺杂参数输入仿真平台,分别仿真得到尺寸不同的所述多个cmos器件,以及每个cmos器件的第一初始仿真特性数据;

12、从所述第一初始仿真特性数据中选择每个cmos器件在所述预设条件下的第一端特性值,得到第一初始仿真端特性值;

13、基于所述原始第一端特性值与所述第一初始仿真端特性值之间的差异,多次调整所述初始掺杂参数,并在每次调整后,采用调整得到的一组仿真掺杂参数对仿真出的每个尺寸的cmos器件的第一特性进行仿真,得到该组仿真掺杂参数下每个尺寸的cmos器件的第一仿真特性数据;

14、将多组仿真掺杂参数一一对应的多个第一仿真特性数据中,每个第一仿真特性数据中每个cmos器件在所述预设条件下的第一端特性值,作为一组第一仿真端特性值,得到多组第一仿真端特性值;

15、根据所述多组第一仿真端特性值之间的变化关系,以及所述多组仿真掺杂参数与所述多组第一仿真端特性值之间的对应关系,确定掺杂参数与第一仿真端特性值之间的影响关系;

16、根据所述影响关系对所述初始掺杂参数进行调整,根据调整得到的掺杂参数,确定所述至少两组仿真掺杂参数。

17、在一些实施例中,所述基于所述原始第一端特性值与所述第一初始仿真端特性值之间的差异,多次调整所述初始掺杂参数,并在每次调整后,采用调整得到的一组仿真掺杂参数对仿真出的每个尺寸的cmos器件的第一特性进行仿真,得到该组仿真掺杂参数下每个尺寸的cmos器件的第一仿真特性数据,包括:

18、基于所述原始第一端特性值与所述第一初始仿真端特性值之间的差异,对所述初始掺杂参数进行第i次调整,得到第i组仿真掺杂参数;i为1至m-1中的整数;m为大于或等于2的整数;

19、采用所述第i组仿真掺杂参数对每个尺寸的cmos器件的第一特性进行仿真,得到每个尺寸的cmos器件的第i次第一仿真特性数据;

20、从所述第i次第一仿真特性数据中选择每个cmos器件在所述预设条件下的第一端特性值,得到第i次第一仿真端特性值;

21、基于所述原始第一端特性值、所述第一初始仿真端特性值,以及所述第i次第一仿真端特性值之间的差异,对所述初始掺杂参数进行第i+1次调整,得到第i+1组仿真掺杂参数;

22、采用所述第i+1组仿真掺杂参数对每个尺寸的cmos器件的第一特性进行仿真,得到每个尺寸的cmos器件的第i+1次第一仿真特性数据;

23、基于所述原始第一端特性值、所述第一初始仿真端特性值、所述第i次第一仿真端特性值,以及所述第i+1次第一仿真特性数据中的第i+1次第一仿真端特性值之间的差异,对所述初始掺杂参数进行第i+2次调整,得到第i+2组仿真掺杂参数,如此循环,直至得到第m次第一仿真特性数据。

24、在一些实施例中,所述根据所述影响关系对所述初始掺杂参数进行调整,根据调整得到的掺杂参数,确定所述至少两组仿真掺杂参数,包括:

25、当根据所述影响关系,对所述初始掺杂参数进行多次调整,对应得到多组掺杂参数时,采用每组掺杂参数对仿真出的每个尺寸的cmos器件的第一特性进行仿真,得到该组掺杂参数下每个尺寸的cmos器件的第一仿真特性数据;

26、将该第一仿真特性数据中每个cmos器件在所述预设条件下的第一端特性值,作为第一仿真端特性值;

27、计算每个cmos器件的第一原始端特性值与该组掺杂参数下该cmos器件的第一仿真端特性值之间的误差值,得到该组掺杂参数下该cmos器件对应的误差结果;

28、当该组掺杂参数下多个cmos器件各自对应的误差结果均小于所述第一预设阈值时,确定该组掺杂参数为选择出的一组仿真掺杂参数,从而得到所述至少两组仿真掺杂参数。

29、在一些实施例中,所述根据所述第二原始端特性值和所述第二仿真端特性值,从所述至少两组仿真掺杂参数中选择出一组目标仿真掺杂参数,包括:

30、计算每个cmos器件的第二原始端特性值与每组仿真掺杂参数下该cmos器件的第二仿真端特性值之间的误差值;

31、当一组仿真掺杂参数下多个cmos器件各自对应的误差值,均为所述至少两组仿真掺杂参数下多个cmos器件各自对应的误差值中的最小误差值,并且,所述最小误差值均小于或等于第二预设阈值时,将该组仿真掺杂参数作为所述目标参数。

32、在一些实施例中,所述根据所述至少两组仿真掺杂参数,对每个cmos器件的第二特性仿真,从仿真结果中选择每组仿真掺杂参数下每个cmos器件在所述预设条件下的第二端特性值,得到第二仿真端特性值,包括:

33、采用每组选择出的仿真掺杂参数,对仿真出的每个尺寸的cmos器件的第二特性进行仿真,得到该组仿真掺杂参数下每个尺寸的cmos器件的第二仿真特性数据;

34、从该组仿真掺杂参数下每个尺寸的cmos器件的第二仿真特性数据中,对应选择该cmos器件在所述预设条件下的第二端特性值,从而得到该组仿真掺杂参数下所述多个cmos器件各自的第二仿真端特性值。

35、在一些实施例中,第一特性为转移特性,所述第二特性为击穿特性;对应的,所述原始第一端特性值为线性区的原始漏极电流,所述原始第二端特性值为原始击穿电压,所述第一仿真端特性值为线性区的仿真漏极电流,所述第二仿真端特性值为仿真击穿电压。

36、本发明具有如下有益技术效果:

37、通过本发明提供的优化方法,不仅可以在已知器件的工作条件、第一特性数据、第二特性数据、初始掺杂参数和结构参数的情况下,通过仿真确定出器件的具体掺杂浓度信息,并且,通过对尺寸不同的多个器件进行仿真,能够减少因单一器件往往受到更多参数的影响,得到的漂移区扩散深度、杂质分布和漂移区长度等参数值不唯一,进而难以得到器件的准确的掺杂浓度信息的情况;从而,可以得到器件的准确的掺杂浓度信息,实现了对器件的掺杂浓度信息的准确校准。

38、以下将结合附图及实施例对本发明做进一步详细说明。

- 还没有人留言评论。精彩留言会获得点赞!