一种基于仿真预测与代价模型的刀具全生命周期管理方法与流程

本发明涉及机械加工领域,特别是涉及一种基于仿真预测与代价模型的刀具全生命周期管理方法、装置和计算机系统。

背景技术:

1、目前大多数刀具寿命管理方法采用以下两种方式:

2、1、基于加工总时长的方式,刀具设定固定的可加工时长,超过该时长则直接报废刀具。

3、2、序后检测的方式,加工完成后采用对刀仪进行检测,如果出现断刀或过度磨损的问题,则报废刀具,并进行二次加工。

4、然而,现有技术存在以下不足:

5、1、固定加工时长方法存在问题:刀具在加工不同材料、以及加工过程中切削量不同时,刀具的磨损程度并不相同。因此,为保证加工质量,该时长会设置的明显低于刀具实际寿命就进行报废。存在严重浪费。

6、2、序后检测方法存在问题:加工过程中一旦出现严重磨损情况,则需要耗费大量资源进行补救,即降低了自动化加工效率,又牺牲了制品质量。

7、3、缺少预测与调度机制:无法预测刀具未来的状态,缺少合理的调度规划,刀库中刀具资源分配不合理。

技术实现思路

1、本发明的目的是为了克服上述背景技术的不足,提供一种基于仿真预测与代价模型的刀具全生命周期管理方法、装置和计算机系统,使其可以进行序中刀具检测,能够计算序中检测的最优节点,实现了刀具的统一调度。

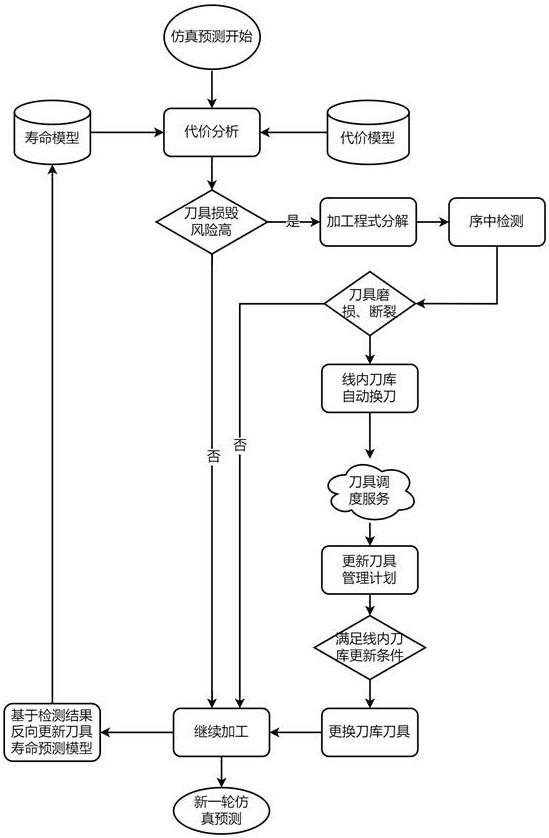

2、本发明提供的一种基于仿真预测与代价模型的刀具全生命周期管理方法,包括如下步骤:s1、基于仿真预测构建代价模型:基于仿真分析得到的刀具磨损、断刀的预期,综合计算序中检测的停机成本得到序中检测的代价模型;s2、刀具序中检测方法:将加工的nc程式分解为工序级的最小单元,采用代价模型计算最优检测节点,若本次加工过程中需要进行序中检测,则将检测节点之前的工序进行合并,生成具备加工的nc程序,并自动串联刀具检测程序以进行刀具检测;s3、统一刀具调度技术:基于aps排程技术预测自动化线体内部需要加工的零件,通过mes系统获取零件加工的nc程序,并根据仿真预测得到线体内部刀具未来的状态,并根据序中测量的结果实时更新刀具未来状态的预测,对刀具入库进行统一调配。

3、在上述技术方案中,所述步骤s1的过程如下:s11、分别按照三种策略做出计算:s111、不做检测计算直接加工的代价成本:统计自动化加工历史数据中,因刀具磨损、断裂导致返工与正常加工存在质量差距;量化质量风险所导致损失的可能代价;s112、计算直接更换刀具的代价成本:通过仿真预测刀具的剩余寿命,通过mes系统查询刀具单价,统计自动化系统内此类刀具的平均寿命,统计自动化系统内记录的平均换刀时间计算出刀具更换的可能代价;s113、计算进行检测根据结果判断是否加工的代价成本:通过仿真预测本次加工断刀的概率,统计自动化系统中刀具检测耗时;s12、比较三种策略的成本,取值最小的一种策略执行。

4、在上述技术方案中,所述步骤s111的过程如下:s1111、加工精度量化指标:正常加工精度超差率q1、平均加工精度w1,返工精度超差率q2,平均加工精度w2;s1112、工件表面光洁等级指标:正常加工最低表面光洁等级v1,返工加工最低表面光洁等级v2;s1113、工件报废代价:正常加工工件报废率r1,返工加工工件报废率r2,当前报废物料成本k料,与已加工时间的设备占用成本k设;s1114、工件延期成本:相较正常加工,进行二次加工而造成的延期风险f,此项数据由自动排程系统进行实时计算;s1115、通过以下公式计算二次加工质量代价:dq=λ1(v1-v2)+λ2(q2-q1) +λ3(w1-w2)+(k料+k设)*λ4*( r1-r2)+λ5*f,其中,λ1为表面光洁度成本权重、λ2为精度超差成本权重、λ3为平均精度成本权重、λ4为费用成本权重、λ5为延期成本权重。

5、在上述技术方案中,所述步骤s112的过程如下:s1121、刀具成本指标:刀具价格k刀,刀具平均寿命l均,当前刀具剩余寿命l余;s1122、时间成本指标:刀具更换耗时t刀,相较不换刀具,因更换刀具而产生的延期风险f刀,此项数据由自动排程系统进行实时计算,k待表示机床因待机而产生的等待成本;s1123、通过以下公式计算换刀成本:dc=λ4*k刀*l余/(l均-l余)+λ5*f刀。

6、在上述技术方案中,所述步骤s113的过程如下:s1131、时间成本指标:刀具检测耗时t检,刀具断刀概率p断;s1132、通过以下公式计算检测成本:dj=λ4t检+p断*dc。

7、在上述技术方案中,所述步骤s2的过程如下:s21、解析nc程序中的程序段,nc程序内以换刀指令作为刀具切换的标识:首先查找到换刀指令内的子段落,在该段落内查找部分加工指令,部分加工指令代表一部分区域加工完成,刀具移动至新的位置开始加工,此时进行检测或更换刀具都不影响加工质量;s22、将nc程序以部分加工指令为界,分解为工序级的最小单元,并补齐nc程序头与程序尾部;s23、根据刀具当前坐标、刀具尺寸以及检测模块坐标,编写刀具自动检测程序;s24、执行刀具自动检测程序,并将检测结果反馈至自动化系统中,进行刀具调度排程并优化仿真模型参数;s25、检测结果ok:执行回位程序,并执行后续加工,检测结果ng则由机器人进行自动换刀后继续加工。

8、在上述技术方案中,所述步骤s3的过程如下:s31、统计自动化线体内未来一段时间内所需加工的工件及其对应工序;s32、查询工件工序所对应的nc程序;s33、解析nc程序中换刀指令,获取所需要的所有刀具类型;s34、基于代价模型计算刀具与工序对应时的代价成本,采用遗传算法迭代优化当前刀库内刀具与加工工序的对应关系,求解出最小代价的对应关系;s35、基于步骤s34的匹配结果,预测未来某时间段内线体刀具库中刀具剩余数量,并基于后续工序所需的刀具用量进行刀具调度以更新刀库。

9、在上述技术方案中,还包括步骤s4、刀具寿命模型自优化:根据实际检测结果对刀具寿命模型进行反向求导,优化模型参数,具体过程如下:s41、存储序中检测前刀具状态及检测结果直至满足最小批次n;s42、对当前批次数据进行正则化处理;s43、冻结刀具寿命预测模型浅层结果并通过反向传播优化模型参数;s44、待模型loss曲线收敛后加入历史数据进行新一轮训练;s45、为减弱因供应商质量变动而导致的刀具性能与历史性能指标存在差异,采用时间相关函数f(△t) =(1-1/(1+e^△t))来代表不同日期的刀具历史记录对模型的影响大小,其中,△t为当前日期-刀具采购日期。

10、本发明还提供了一种基于仿真预测与代价模型的刀具全生命周期管理装置,具有执行基于仿真预测与代价模型的刀具全生命周期管理方法的功能。

11、本发明还提供了一种计算机系统,包括基于仿真预测与代价模型的刀具全生命周期管理装置。

12、本发明基于仿真预测与代价模型的刀具全生命周期管理方法、装置和计算机系统,具有以下有益效果:

13、1、建立了刀具序中检测代价模型,能够计算刀具上需要进行序中检测的最优节点。

14、2、实现了nc程式自动拆分与合并,使得cnc加工过程中可以进行序中刀具检测。

15、3、实现了刀具统一调度,每次更新刀库时能够根据刀具调度技术得到最优的组合,解决刀库缺刀与更换不及时而导致的线体停机问题。

- 还没有人留言评论。精彩留言会获得点赞!