一种高温塔式设备温度场重构方法与流程

本发明涉及温度场重构领域,特别是涉及一种高温塔式设备温度场重构方法。

背景技术:

1、世界石油产品需求结构的总体趋势是,重油需求量持续下降,汽煤柴等发动机用液体轻质燃料需求量增加,同时重质油和超重质油的开采量增加。因此,进入21世纪,重质油及渣油的轻质化更是当今世界炼油工业的重要课题。焦化工艺是一种重要的渣油热加工过程。它以渣油为原料,在高温(500~505℃)下进行深度热裂化反应。延迟焦化是渣油在炉管内高温裂解并迅速通过,将焦化反应“延迟”到焦炭塔内进行的工艺过程,并且因此而得名。目前提高重油深度,增加轻质油品产量的主要技术仍然是焦化、渣油催化裂化和渣油加氢处理等。其中,焦化工艺已成为一种成熟的重油热加工方法,无论在投资、操作费用上,还是在技术可靠程度,原料的适用性和转化方面都具有优势,国内外的炼油企业都把焦化技术作为重油加工的重要手段。焦炭塔是延迟焦化装置中的关键设备,一旦失效,将造成严重的经济损失甚至人员伤亡,所以对焦炭塔的研究越来越受到人们的重视。

2、焦炭塔是延迟焦化装置的重要设备,其主要特点是体型高,长细比大,载荷重,其工艺为有规律的间歇式连续性操作,载荷条件复杂,长期在这种复杂交变载荷和外载荷的作用下,最终导致焦炭塔的失效。常见的焦炭塔失效形式有底部裙座的裂纹扩展及开裂、塔体鼓凸变形、塔体的弯曲倾斜、塔体的摆动和跳动、接管焊缝开裂、材质劣化等等。其中,塔体与裙座连接处的焊缝开裂和塔体鼓凸变形问题尤其严重。美国石油学会(api)1996年对54座焦炭塔的调查结果为:筒节膨胀占61%,塔体环焊缝开裂占97%(主要发生在下端盖以上第3、4、5环焊缝上),裙座开裂占78%。

3、石化高温塔式设备工艺复杂,通常运行期间经历加热-冷却的交变过程。剧烈的温度变化会使设备受到较大的热应力,同时还受到塔体自身重力、操作内压、风载荷以及除焦等工序产生的载荷影响。通过数值仿真方法对焦炭塔进行安定分析,发现在焦炭塔的组合应力中热应力占比最高,即温度梯度产生的热应力比介质重量和自重产生的应力对焦炭塔安全的影响要大得多。由此可见,决定石化高温塔式设备工艺周期的主要因素是温度变化过程中所形成的热应力。热应力可能导致塔体鼓凸,倾斜,焊缝开裂,特别是裙座焊缝、堵焦阀周围经常开裂,进而造成设备失效。这些失效模式最终导致密封不严,发生泄漏,甚至引起火灾事故。为了保证石化高温塔式设备的运行安全,提高其使用寿命,通常限制其温度变化速度,但也意味着生产周期的延长,即存在设备寿命和生产效率之间的矛盾。要解决这一矛盾,需要准确、实时对各工艺阶段的温度场进行监测。

4、目前,石化高温塔式设备的温度监测,主要依靠在外壁与保温层之间布置的有限数量的温度测点来完成的。无论是循环载荷下的疲劳分析,还是循环载荷下的安定性分析,都必须先从温度场入手,因为温差是焦炭塔热应力产生的条件之一,与人类的日常生活与工业领域有密不可分的关系。然而,设备温度场难以直接测量,高温塔式设备内部测量环境恶劣,期间还可能涉及到汽化、凝结等相变过程,在塔内部及内壁无法布置温度或热流测量装置;孤立的、有限的温度测点无法直接代表温度场,只能表征局部温度;常规重构过程中所利用的有限元仿真方法,计算耗时长,无法满足实时监测要求。而对传统重构方法的正问题通常是使用有限元或有限体积方法计算,这样计算成本较高,计算速度较慢,针对实际工程问题存在一定滞后性。

技术实现思路

1、本发明的目的是提供一种高温塔式设备温度场重构方法,提高计算效率,实现对设备温度场的实时监控,能够完成对设备的结构健康检测与诊断评估,及时保障工人人身安全和企业财产安全。

2、为实现上述目的,本发明提供了如下方案:

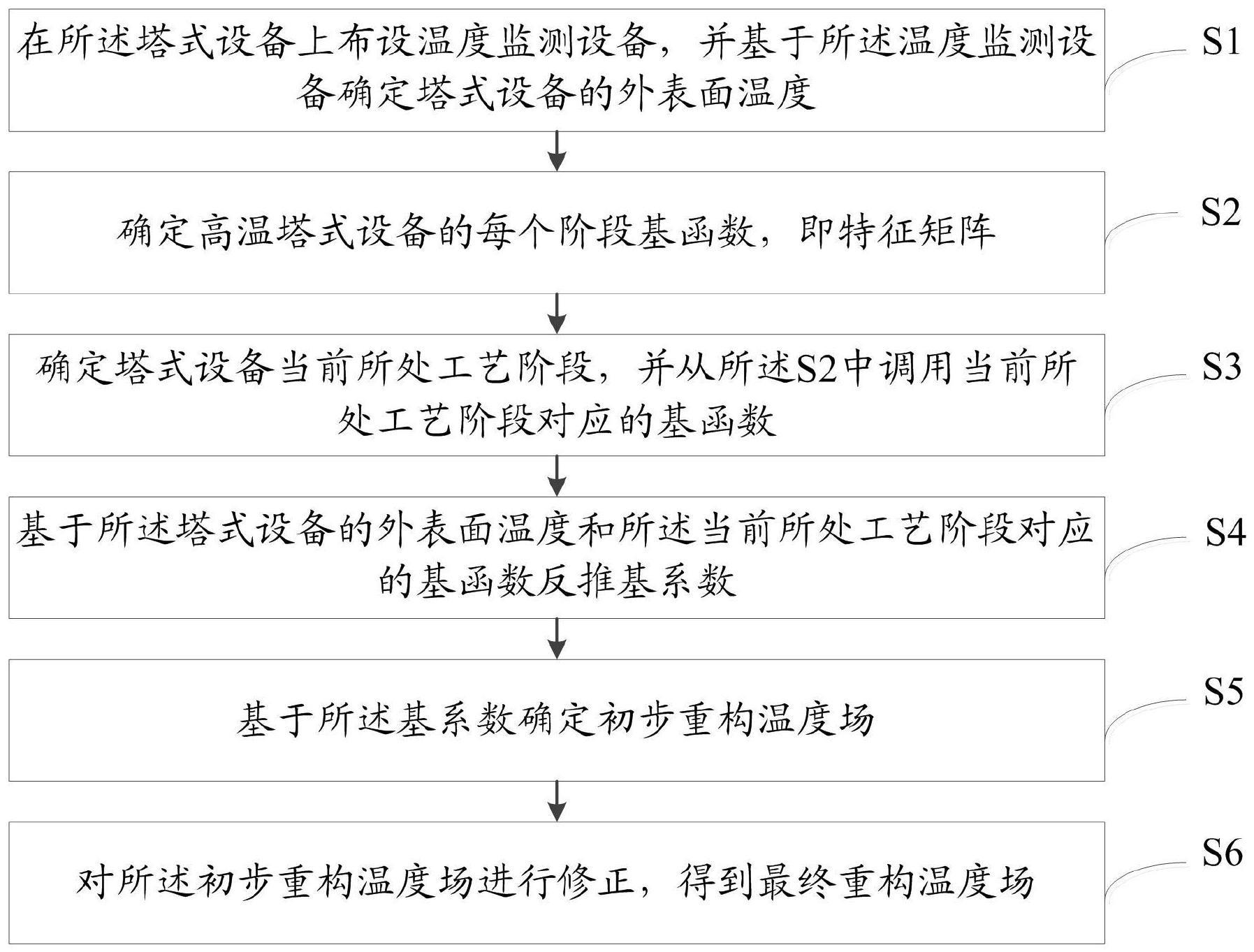

3、第一方面,本发明提供一种高温塔式设备温度场重构方法,所述重构方法包括:

4、s1:在所述塔式设备上布设温度监测设备,并基于所述温度监测设备确定塔式设备的外表面温度;

5、s2:确定高温塔式设备的每个阶段基函数,即特征矩阵;

6、s3:确定塔式设备当前所处工艺阶段,并从所述s2中调用当前所处工艺阶段对应的基函数;

7、s4:基于所述塔式设备的外表面温度和所述当前所处工艺阶段对应的基函数反推基系数;

8、s5:基于所述基系数确定初步重构温度场;

9、s6:对所述初步重构温度场进行修正,得到最终重构温度场。

10、可选的,在所述塔式设备上布设温度监测设备,并基于所述温度监测设备确定塔式设备的外表面温度具体包括以下步骤:

11、确定塔式设备结构及损伤模式;

12、在所述塔式设备封头与筒体的结合焊缝布置第一温度传感器;

13、在结合焊缝以下封头部分、筒体二层、三层和四层焊缝位置依次布置第二温度传感器、第三温度传感器、第四温度传感器以及第五温度传感器;

14、将所有温度传感器待安装位置拆除保温层并打磨表面油漆、氧化层和污垢;

15、等待所述塔式设备工艺流程进入水力除焦阶段,塔体温度降到预设温度;

16、将高温胶根据要求比例进行充分搅拌混合;

17、再将充分搅拌混合后的高温胶涂抹于所有温度传感器上;

18、将涂抹有高温胶的所有温度传感器放置于待安装位置,并用耐高温铁氟龙胶带对所有传感器进行固定,等待高温胶固化;

19、将所有温度传感器接上传输线缆,并通过铁氟龙胶带与塔体进行初步固定,待恢复塔体保温层后,将传感器线缆与现场支架及原有线缆进行固定;

20、将所有温度传感器通过传输线缆与温度数据采集系统进行连接;

21、温度数据采集系统的输出端通过rs232或以太网与温度数据处理系统连接;

22、温度数据处理系统通过4g或5g无线通信模块与云平台连接;

23、云平台对监测结果及高温塔式设备的安全状态进行评估和展示。

24、可选的,所述预设温度为50℃。

25、可选的,所述打磨表面油漆、氧化层和污垢的打磨面积为30*30cm。

26、可选的,所述确定高温塔式设备的每个阶段基函数具体包括以下步骤:

27、构建导热正问题数学模型;

28、随所述导热正问题数学模型进行网格无关性验证以及传热模型验证;

29、基于验证后的导热正问题数学模型确定塔式设备的每个工艺阶段基函数。

30、可选的,所述确定塔式设备当前所处工艺阶段,并从所述s2中调用当前所处工艺阶段对应的基函数具体包括以下步骤:

31、采用分段线性表示算法提取所述塔式设备的外表面温度数据的重要局部特征;

32、采用决策树分类器对所述重要局部特征进行分类;

33、基于分类后的重要局部特征确定当前所处工艺阶段对应的基函数。

34、可选的,所述初步重构温度场的表达式如下:

35、

36、其中,表示初步重构温度场,表示k维特征矩阵,表示特征矩阵的转置,tmea表示预测的l个传感器的温度。

37、可选的,所述最终重构温度场的表达式如下:

38、

39、其中,表示初步重构温度场,表示k维特征矩阵,表示特征矩阵的转置,tmea表示预测的l个传感器的温度,λ表示正则参数,i表示单位矩阵。

40、第二方面,本发明提供一种电子设备,包括存储器及处理器,所述存储器用于存储计算机程序,所述处理器运行所述计算机程序以使所述电子设备执行上述的高温塔式设备温度场重构方法。

41、第三方面,本发明提供一种计算机可读存储介质,其特征在于,其存储有计算机程序,所述计算机程序被处理器执行时实现如上述的高温塔式设备温度场重构方法。

42、根据本发明提供的具体实施例,本发明公开了以下技术效果:

43、本发明通过在所述塔式设备上布设温度监测设备,并基于所述温度监测设备确定塔式设备的外表面温度;确定高温塔式设备的每个阶段基函数,即特征矩阵;确定塔式设备当前所处工艺阶段,并从所述s2中调用当前所处工艺阶段对应的基函数;基于所述塔式设备的外表面温度和所述当前所处工艺阶段对应的基函数反推基系数;基于所述基系数确定初步重构温度场;对所述初步重构温度场进行修正,得到最终重构温度场。综上,本发明基于高温焦炭塔工艺阶段的自动识别及对应基函数的调用和反推修正后得到的基系数,形成了基于有限温度信息的高温塔式设备温度场快速重构方法,大大提高了重构精度;

44、另外,高温塔式设备焦炭塔外表面5个温度传感器的布置方式,能够保证监测装置采集到的实时温度数据准确、完备、可靠;高温塔式设备外表面温度监测装置,稳定性好,能够不间断地实时采集高温塔式设备外表面的温度状况,能够进一步为高温塔式设备的安全状态评估提供数据支撑。

- 还没有人留言评论。精彩留言会获得点赞!