用于涡轮部件测试的数字孪生健康管理方法

本发明属于涡轮部件测试设备运行维护,具体涉及用于涡轮部件测试的数字孪生健康管理方法。

背景技术:

1、水力测功设备是一种利用水对旋转的转子形成的摩擦力矩吸收并传递动力机械的输出功率的装置,主要用来测定发电机、电动机、内燃机、燃气轮机和泵等机械的轴功率特性。相较于其他形式的测功设备,水力测功设备具有单位质量吸功能力强、转动惯量小、转速功率测量范围宽、调节便利、稳定性高等优点,因而被广泛应用于航空发动机和燃气轮机的测试实验中。

2、图1为涡轮水力测功设备基本结构图,其基本工作原理如下:测功设备圆盘固定在转轴上,与转轴一起在外壳3内旋转,构成了测功设备的转子1。转子1有轴承支撑在外壳3内,而外壳3又由外轴承支撑在测功设备底座5上,它可以绕轴线自由摆动。水经过进水阀流入外壳3的内腔。当内燃机飞轮带动转子1在外壳中旋转时,由于转盘与水之间的摩擦作用,水也跟着一起旋转。在离心力的作用下,水被甩向外壳3内壁,形成一个环形水圈,并使其动量矩增加。同时,外壳3受水的冲击后,要绕轴线摆动。水冲击外壳3内壁,受到内壁的摩擦阻力的作用降低了速度,付出了动能,在水压的作用下,折向外壳3中心流动,形成环形涡流水圈,最后使水的温度升高。由于水圈与外壳3内壁的摩擦,外壳3的旋转(摆动)速度比转子1的转动要慢,因而水圈就要阻止转子1的转动而产生一个阻力矩。次阻力矩通过联轴器2直接作用在内燃机的飞轮上,这就是加在内燃机上的负荷。或者说,水吸收了内燃机的功率。这个负荷可以通过调节进,出水量来控制。水圈愈后,阻力矩愈大,吸收的功率愈多。

3、现有的大型水力测功设备设备大多数由外国进口,其内部结构复杂,详细运行机理不明确,这为日常检修维护带来了很大的困难。除此之外,随着水力测功设备的长时间运行,由于机械结构的磨损和老化,设备不可避免的会出现性能衰退,其当前特性曲线与出厂时出现较大偏差,如果放任不管可能会对正常的实验测试造成干扰。

4、目前,国内在进行涡轮测功试验操作和状态监控时,较多依靠人工经验诊断方法,即凭借实验人员丰富的实践经验和理论知识,通过聆听实验过程的异常响动以及观察实验监测数据来辨别设备工作状态。人工经验判断的方式极大的依赖工作人员自身的技术水平,由于技术人员水平参差不齐,因此判断的长期可靠性很难得到保证。人工经验判断的方式很难归纳总结复现用以为之后的实验提供指导,很多时候仅仅是发现了设备运行出现故障,却不能准确的归纳出导致故障的具体原因。

5、因此,如果能够提供一种用于涡轮部件测试的数字孪生健康管理方法,将具有巨大的应用价值。

技术实现思路

1、为解决上述技术问题,本发明的目的是提供用于涡轮部件测试的数字孪生健康管理方法及平台。

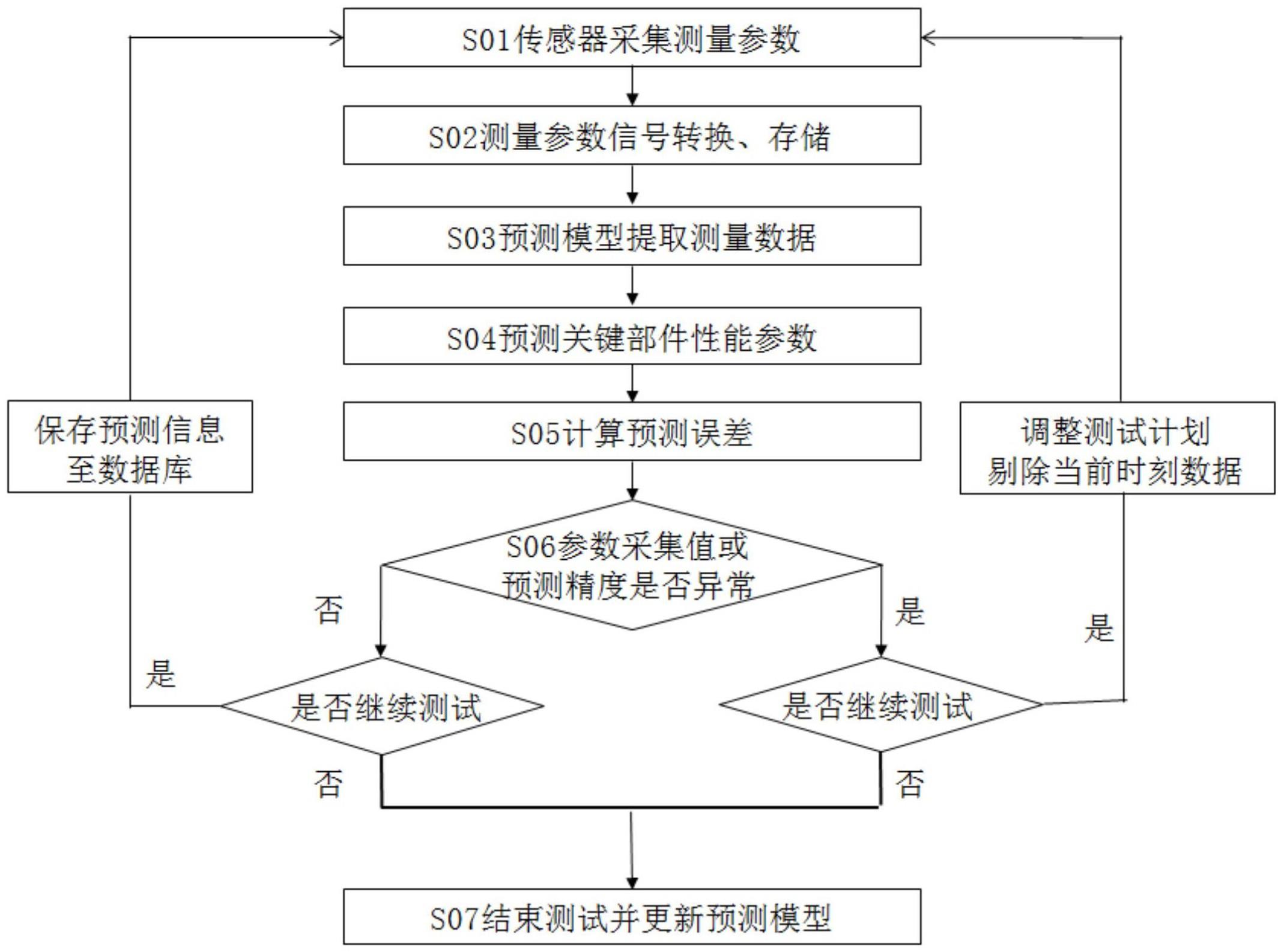

2、为实现上述发明目的,本发明所采用的技术方案是:用于涡轮部件测试的数字孪生健康管理方法,包括步骤:

3、s01、在涡轮水力测功设备上布置若干传感器,实时监测水力测功设备性能参数;

4、s02、建立水力测功设备性能参数数据库,将所述传感器监测数据储存至所述数据库,根据预设转换关系将传感器的电压信号转换为性能参数对应的工程值数据,对所述工程值数据进行筛查处理后,储存至所述数据库;

5、s03、根据水力测功设备性能预测模型的输入要求,按所述步骤s02中传感器监测数据的存储频率提取测试数据;

6、s04、将所述步骤s03中提取的测试数据输入所述水力测功设备性能预测模型,计算预测水力测功设备的性能参数;

7、s05、计算步骤s04中的性能参数预测值与传感器采集的性能参数采集值的相对误差;

8、s06、根据水力测功设备的性能参数采集值、性能参数预测值及预测精度,判断水力测功设备运行状态。

9、优选的:所述步骤s01中传感器包括压力传感器、温度传感器、流量传感器、速度传感器、振动传感器;和/或,所述性能参数包括转速、扭矩、进水压力、滑油供油压力、进水阀开度、排水阀开度、前轴承滑油流量、后轴承滑油流量、进水温度、排水温度、前轴承温度、后轴承温度、前轴承振动参数和后轴承振动参数。

10、优选的:所述步骤s02中工程值数据筛查处理方法如下:将转速1000rpm以内的数据作为无效数据剔除掉;将进排水阀位低于1%的数据作为干扰数据剔除掉;将前后轴承温度高于70℃的数据整组剔除出训练数据,作为异常数据在测试环节中进行模型精度验证。

11、优选的:所述步骤s06中水力测功设备运行状态判断方法如下,

12、s061、若性能参数采集值、性能参数预测值超出限值,或者预测精度超出第一阈值,根据异常情况确定是否继续测试;

13、若继续测试,则改变测试环境后进入步骤s01中继续测试,剔除当前时刻的异常数据并将异常数据储存至所述数据库中的异常数据库表;

14、若不继续测试,则结束测试,根据本次测试过程中所有健康数据对所述性能预测模型进行更新校正;

15、s062、若性能参数采集值、性能参数预测值未超出限值,且预测精度未超出第一阈值,根据预定测试计划确定是否继续测试;

16、若继续测试,则将当前时刻的性能参数预测值和预测精度储存至所述数据库中的预测跟踪结果表,并进入步骤s01中继续下一时刻的数据采集和性能跟踪预测;

17、若当前时刻为测试最终时刻,则终止测试,根据本次测试过程中所有健康数据对所述性能预测模型进行更新校正。

18、优选的:还包括步骤s07、对性能预测模型中的水力设备性能衰退检测、部件性能衰退检测及衰退特征进行迁移学习。

19、优选的:所述步骤s07包括,

20、s071、采用当前时刻测试周期数据,根据水力测功设备性能数字孪生模型抽取当前性能状态特征,训练当前测试周期性能模型m’;

21、s072、将m’在原始数据上进行数字化试验:将原始状态的输入状态代入m’,得到m’对原始状态的性能反馈结果;

22、s073、计算部件衰退因子:假定水力测试设备原始状态下部件核心性能参数p在稳态运行时的均值m’对原始状态p的预测结果为则参数p的衰退因子为

23、s074、计算衰退因子差:本次测试周期与前一次每个部件性能参数的αp差值;

24、s075、判断是否需要对部件网络层进行迁移训练学习:

25、若所述αp差值在第二阈值范围内,则认为各部件性能未发生衰退,当前的性能预测模型可以继续使用;

26、若αp差值超过第二阈值,则将超过第二阈值的部件定为性能衰退部件,在之后的性能预测模型更新过程中仅对性能衰退部件网络层进行迁移训练学习。

27、相应的:一种用于涡轮部件测试的数字孪生健康管理方法的管理平台,包括采集模块、数据库、数据处理模块、性能预测模块、分析模块,所述采集模块与所述数据处理模块通信连接,所述性能预测模块与分析模块通信连接,所述数据处理模块、性能预测模块、分析模块与所述数据库连接;

28、所述采集模块采集水力测功设备性能参数并传输至所述数据处理模块;

29、所述数据处理模块对性能参数采集值进行筛查处理,并按数据是否异常分别储存至所述数据库中的异常数据表、健康数据表;

30、所述性能预测模块从所述数据库中提取测试数据,计算预测水力测功设备的性能参数;

31、所述分析模块计算性能参数预测值与传感器采集的性能参数采集值的相对误差,并判断水力测功设备的运行状态。

32、优选的:所述采集模块包括压力传感器、温度传感器、流量传感器、速度传感器、振动传感器;

33、和/或,所述性能参数包括转速、扭矩、进水压力、滑油供油压力、进水阀开度、排水阀开度、前轴承滑油流量、后轴承滑油流量、进水温度、排水温度、前轴承温度、后轴承温度、前轴承振动参数和后轴承振动参数。

34、相应的:一种电子设备,包括:

35、一个或多个处理器;

36、存储装置,用于存储一个或多个程序;

37、当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现用于涡轮部件测试的数字孪生健康管理方法。

38、相应的:一种计算机可读介质,所述可读介质存储有计算机程序,所述计算机程序被处理器执行时实现用于涡轮部件测试的数字孪生健康管理方法。

39、与现有技术相比,本发明具有以下有益效果:

40、本发明通过设置若干个传感器,建立水力测功设备相关性能参数数据库,基于涡轮-水力测功系统物理运行机理和运行数据的水力测功设备性能数字孪生模型,构建了水力测功器的数字孪生健康管理方法,该方法可实现水力测功器关键运行参数的精准实时监控和超限预警,提高了测试系统的安全性的同时降低了系统的运维成本。同时,还可实现对涡轮-水力测试系统核心部件的性能衰退因子计算,为部件的性能状态评估和维修指令提供了指引。

- 还没有人留言评论。精彩留言会获得点赞!