一种超长钢筋笼吊装点优化设计及受力计算方法与流程

本技术涉及基础地下结构施工的,尤其是涉及一种超长钢筋笼吊装点优化设计及受力计算方法。

背景技术:

1、在基础地下结构施工中,钢筋笼主要起的作用跟柱子纵向钢筋的受力是同理,主要起抗拉作用,混凝土的抗压强度高但是抗拉强度很低。对桩身混凝土起到约束的作用,使之能承受一定的轴向拉力;实际施工中根据要求基础进行打桩,方法是用利用机器冲孔和水磨钻孔,并且孔深达到设计要求,然后向桩孔下放钢筋笼,再插入导管进行混凝土浇注。

2、钢筋笼施工时需要进行吊装,钢筋笼吊装分为两个阶段:水平吊装和旋转吊装。最大内力直接决定了钢筋笼的的强度及布筋形式,其中对于多点吊装,旋转受力情况要较水平吊装阶段受力情况危险,因此优化吊装节点得到最优吊点具有较高的实用价值。

3、最优吊点的定义:钢筋笼在吊装的过程中,对于旋转吊装,使钢筋笼各危险断面在旋转全过程的最大正负弯矩绝对值最小;对于水平吊装,使钢筋笼各危险断面的最大正负弯矩绝对值相等或相近,同时,柱弯矩极值应满足强度和抗裂度的要求,这样的吊点位置就是最优吊点,这也是最优吊点的设计原则。

4、钢筋笼在旋转吊装时,钢筋笼各危险断面的弯矩极值有的发生在吊装水平阶段,有的发生在吊装旋转阶段。所以,对于钢筋笼的旋转吊装,在确定最优吊点时,应使旋转全过程中的弯矩极值最小,但现有的钢筋笼吊装点旋转时的弯矩值计算速度慢且不够精准。

技术实现思路

1、为了提高钢筋笼吊装点旋转时的弯矩值计算速度并更加精准,本技术提供一种超长钢筋笼吊装点优化设计及受力计算方法。

2、本技术提供的一种超长钢筋笼吊装点优化设计及受力计算方法采用如下技术方案:

3、一种超长钢筋笼吊装点优化设计及受力计算方法,包括以下步骤:

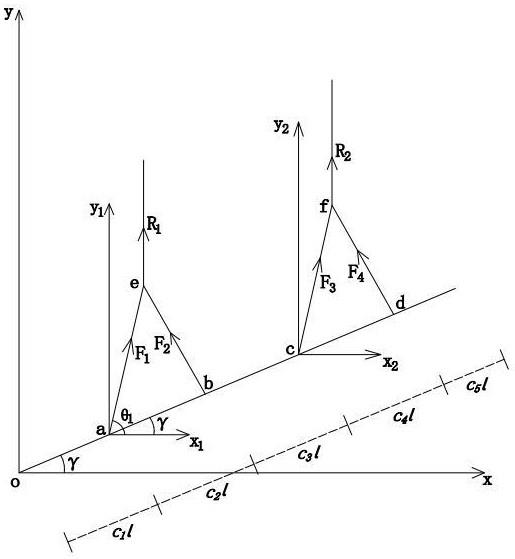

4、建立钢筋笼吊装点总坐标系,以钢筋笼一端为坐标原点o,水平方向为x轴,竖直方向为y轴;设有两个长度分别为l1和l2的钢丝绳,每根钢丝绳底部分为两段,即共有4个吊装点,其中长度为l1的钢丝绳分叉点为e,两个吊装点为a和b;长度为l2的钢丝绳分叉点为f,两个吊装点为c和d;根据两根钢丝绳设立两个钢筋笼吊装点局部坐标系,分别以a和c为坐标原点,水平方向为x轴,竖直方向为y轴;

5、钢筋笼长度为l,钢筋笼自重为g,钢丝绳ae、be、cf、df的拉力分别为f1、f2、f3、f4,在吊装过程中,e点及f点是移动点位,同一根绳索拉力相等,采用fa及fc分别代表绳索aeb及cfd的拉力,即:f1=f2=fa,f3=f4=fc,γ为钢筋笼的旋转角度,θ1、θ2分别为绳索ae及cf与x轴的夹角,即绳索与水平地面夹角;

6、在调转过程中,绳索aeb及cfd的长度始终不变,动点e和f的运动轨迹是以焦点a和b、c和d为焦点的椭圆,设ae的长度为lae,ab的长度为lab;

7、根据几何关系及余弦定理:、、;设cf的长度为lcf,cd的长度为lcd,同理可得:;设坐标原点o至吊点a之间的钢筋笼长度为c1,吊点a至b之间的钢筋笼长度为c2,吊点b至c之间的钢筋笼长度为c3,吊点c至d之间的钢筋笼长度为c4,吊点d往后的剩余钢筋笼长度为c5;长度为l1的钢丝绳绳索合力为r1,长度为l2的钢丝绳绳索合力为r2,根据力矩平衡可知在点d出的平衡方程为:

8、、得绳索合力r2为:,根据两条钢丝绳的受力情况可得:、;吊点a、b的反力为:、;吊点c、d的反力为、;各跨间的剪力最小位置(剪力为零)到钢筋笼定点o的距离为:a-b跨间:;b-c跨间:;c-d跨间:;各跨间(a-b,b-c,c-d)的最大弯矩为:、、;其中:;各吊点(a、b、c、d)处的弯矩分别为:、、、。

9、通过采用上述技术方案,采用建立一个钢筋笼吊装点总坐标系和两个钢筋笼吊装点局部坐标系,适用于钢筋笼的四点吊装,根据两个钢丝绳底部岔开的每段分绳进行单独受力计算,以及结合钢丝绳分叉点的运动轨迹计算,先计算出各吊装点的反力,再计算各吊装点的弯矩,根据代数得到最大正负弯矩绝对值最小的点即为最优吊点,提高了钢筋笼吊装点旋转时的弯矩值计算速度并更加精准。

10、可选的,钢筋笼仅进行水平吊装时,不考虑旋转阶段弯矩极值的变化,确定水平吊装最优吊点的则是水平位置时桩身各主要危险断面的最大正负弯矩绝对值相等,组合控制方程为:。

11、通过采用上述技术方案,此组合控制方程的弯矩极值最小,更加适用于计算水平吊装阶段的最优吊点。

12、可选的,所述钢筋笼各吊装点处的连接结构包括用于吊钩在钢筋笼外环钢筋上的吊钩装置和固定在钢筋笼外环钢筋上的若干限位条,吊钩装置位于对应相邻两个限位条之间,以确定吊装点位置;所述吊钩装置包括连接块、弧形钩板、驱动机构和防脱机构,连接块顶部与钢丝绳底端连接,弧形钩板共有两个且相对设置,两个弧形钩板均铰接在连接块底部;驱动机构安装在连接块上,并用于同时带动两个弧形钩板相向转动以将钢筋笼外环钢筋钩住;防脱机构安装在连接块上,并用于将两个弧形钩板钩住钢筋笼外环钢筋后进行固定。

13、通过采用上述技术方案,在进行钢筋笼吊装时,两个弧形钩板下降至钢筋笼外环钢筋吊点两侧,通过驱动机构使两个弧形钩板相对转动,以在钢筋笼外环钢筋下方形成闭环,再通过防脱机构使两个弧形钩板的位置固定,加上两个限位条对吊钩位置的限位,能够使钢筋笼被吊起后的吊点连接处更加稳定,提高了计算数据精准度和施工安全性。

14、可选的,所述连接块底部升降有升降板,升降板位于两个弧形钩板的中间位置,升降板底部固定有用于压紧钢筋笼外环钢筋的弧形压板,驱动机构带动弧形钩板相向转动的同时还带动升降板进行下降。

15、通过采用上述技术方案,驱动机构在带动两个弧形钩板进行转动的同时,升降板进行下降,直至弧形压板将钢筋笼外环钢筋的吊装点处进行压紧,进一步提高了钢筋笼在吊装时的安全性和吊点稳定性。

16、可选的,所述驱动机构包括驱动电机、第一转轴、链轮、链条、第二转轴、变向齿轮和联动组件,第一转轴共有三个且均水平转动连接在连接块上,其中两个第一转轴位于连接块靠近两端的位置,另一个第一转轴位于两个第一转轴之间的上方;驱动电机固定在连接块一侧并与其中一个第一转轴同轴固定,链轮共有三个并分别同轴固定在对应第一转轴上,链条啮合在三个链轮上;第二转轴水平转动连接在连接块内并位于其中一个下方第一转轴的一侧,变向齿轮共有两个,并分别对应同轴固定在此第一转轴和第二转轴上,两个变向齿轮相互啮合;其中一个弧形钩板固定在第二转轴上,另一个弧形钩板固定在下方远离第二转轴的第一转轴上;联动组件设置在上方第一转轴与升降板之间,并用于在第一转轴转动时带动升降板进行升降。

17、通过采用上述技术方案,启动驱动电机使其中一个第一转轴转动,即可通过链轮和链条实现三个第一转轴的同步转动,此时第二转轴相对于第二转轴反向转动,以实现两个弧形钩板的相对转动,同时上方的第一转轴通过联动组件带动升降板下降,使钢筋笼外环钢筋的吊装点处固定在弧形压板和两个弧形钩板之间,提高了连接效率和操作便捷性。

18、可选的,所述联动组件包括联动齿轮和齿条,联动齿轮与上方第一转轴同轴固定,齿条固定在升降板一侧,且联动齿轮与齿条始终啮合。

19、通过采用上述技术方案,位于上方的第一转轴转动时带动联动齿轮转动,联动齿轮通过齿条带动升降板进行升降,结构简单且高效。

20、可选的,所述防脱机构包括棘条、棘爪和分离组件,棘条固定在升降板一侧,且棘爪的斜齿倾斜向上,棘爪转动连接在连接块内并与棘条啮合;分离组件用于将棘爪与棘条分离。

21、通过采用上述技术方案,升降板进行下降时,棘条跟随升降板下降,棘爪始终与棘条啮合,能够使弧形压板压紧在钢筋笼的外环钢筋上后,实现升降板位置的自动固定;解除吊装时,先通过分离组件使棘爪与棘条进行分离,即可通过驱动机构带动弧形钩板和升降板复位,提高了吊装时的稳定性和操作便捷性。

22、可选的,所述分离组件包括滑动轴、复位弹簧和限位块,滑动轴的轴线平行于棘条斜齿的长度方向,滑动轴转动连接在连接块内,且滑动轴可沿自身轴线方向滑移,棘爪远离棘条的一端固定在滑动轴上;滑动轴一端穿出连接块侧壁并与限位块固定,复位弹簧固定在限位块与连接块侧壁之间。

23、通过采用上述技术方案,解除吊装时,按压限位块时滑动轴进行滑动,滑动轴带动棘爪移动,实现棘爪与棘条的分离,驱动机构带动弧形钩板和升降板复位后,松开限位块,复位弹簧带动滑动轴和棘爪复位,以便于下一次吊装。

24、可选的,每个所述弧形钩板的外弧面均沿自身弧度方向滑动有重力块,重力块的两侧均凸出于弧形钩板侧壁。

25、通过采用上述技术方案,弧形钩板进行转动时,会带动另一个弧形钩板上的重力块向上滑动,能够使弧形钩板的转动更加稳定。

26、可选的,所述弧形钩板的外弧面沿自身弧度方向开设有t形槽,重力块一端位于t形槽内,且t形槽靠近弧形钩板底端的内壁与重力块之间固定有弧形弹簧。

27、通过采用上述技术方案,弧形钩板将另一弧形钩板上的重力块向上顶动时,弧形弹簧进行拉伸,进一步提高了弧形钩板的转动稳定性;解除吊装时弧形钩板复位时,弧形弹簧拉动重力块复位,以便于下一次吊装。

28、综上所述,本技术包括以下至少一种有益技术效果:

29、在进行钢筋笼吊装时,两个弧形钩板下降至钢筋笼外环钢筋吊点两侧,通过驱动机构使两个弧形钩板相对转动,以在钢筋笼外环钢筋下方形成闭环,再通过防脱机构使两个弧形钩板的位置固定,加上两个限位条对吊钩位置的限位,能够使钢筋笼被吊起后的吊点连接处更加稳定,提高了计算数据精准度和施工安全性;

30、启动驱动电机使其中一个第一转轴转动,即可通过链轮和链条实现三个第一转轴的同步转动,此时第二转轴相对于第二转轴反向转动,以实现两个弧形钩板的相对转动,同时上方的第一转轴通过联动组件带动升降板下降,使钢筋笼外环钢筋的吊装点处固定在弧形压板和两个弧形钩板之间,提高了连接效率和操作便捷性;

31、升降板进行下降时,棘条跟随升降板下降,棘爪始终与棘条啮合,能够使弧形压板压紧在钢筋笼的外环钢筋上后,实现升降板位置的自动固定;解除吊装时,先通过分离组件使棘爪与棘条进行分离,即可使驱动机构带动弧形钩板和升降板复位,提高了吊装时的稳定性和操作便捷性。

- 还没有人留言评论。精彩留言会获得点赞!