一种高能贯穿件结构有限元校核方法

本发明涉及高能贯穿件尺寸校核,具体为一种高能贯穿件结构有限元校核方法。

背景技术:

1、高能管道贯穿件是安全壳结构的重要组成部分,在核岛运行期间和发生事故时应保证安全壳的结构完整性和密封性不被破坏,因此贯穿件的设计必须能在各种工况下满足力学性能的要求。高能管道贯穿件是一种受力状态相对复杂的贯穿件类型,不仅承受高能载荷(如压力、连接管道的作用力等),还承受管道流体热载荷的作用,因此高能管道贯穿件在各种工况下的力学行为要满足核装置的安全运行及使用寿命要求。同时,由于高能管道贯穿件数量和型号众多,标准化的设计校核流程对工程进度和制造成本影响重大。

2、高能管道贯穿件的结构类型主要有a型、c型、d型。目前,通常采用结构力学理论方法计算极限接管载荷,以校验贯穿件结构的安全性,但是该方法通常会选取一个较大的安全系数,不仅不利于工程成本的控制,也不满足某些特定场景的轻量化要求。

3、因此,本发明结合有限元结构仿真计算提供一种核安全壳高能管道贯穿件结构尺寸设计校核计算的方法,该方法可以快速的对高能管道贯穿件的结构尺寸进行校核设计,以满足asme(americansocietyofmechanicalengineers)规范中相关要求,从而判断该贯穿件结构的合理性。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种高能贯穿件结构有限元校核方法,解决了以下技术问题:

3、1、现有贯穿件力学强度校核方法精准度不高;

4、2、现有贯穿件设计选取的安全系数较大,不利于工程成本的控制。

5、(二)技术方案

6、本发明公开了一种核反应堆高能贯穿件结构尺寸、温度场和力学校核设计流程。该发明的目的在于克服现有技术的不足,引入有限元结构仿真的计算方法,提供了一种方便、完整并且准确的高能贯穿件结构尺寸校核涉及方法。

7、一种高能贯穿件结构有限元校核方法,包括力学有限元分析校核方法,所述力学有限元分析校核方法包括如下步骤:

8、s1a:根据选定的贯穿件结构类型和贯穿件结构结构尺寸建立贯穿件和围护结构的三维模型;

9、s2a:将满足堆舱屏蔽件的安全温度范围内的温度场导入贯穿件结构并设置约束点和极限接管载荷,进行有限元结构分析计算;

10、s3a:根据s2a中有限元软件计算结果,分析不同路径下贯穿件结构强度是否符合设计规范的要求。

11、如s3a中存在路径不符合设计规范的要求,则修改贯穿件尺寸后回到s1a重新进行校核。

12、优选的,所述s2a的具体步骤如下:

13、s2.1a:在接管载荷的两端施加接管载荷力ft、剪切力fv、弯矩mt和扭矩mb;

14、s2.2a:在不同路径上分析贯穿件结构强度是否符合设计规范的要求。

15、优选的,接管载荷力ft为压力、拉力中的一种。

16、优选的,所述s2.2a的具体步骤如下:

17、s2.2.1a:计算每个路径是否满足pm>sm且pm+pb>1.5sm,如全部路径pm≤sm且pm+pb≤1.5sm,则贯穿件结构尺寸符合设计要求,其中:pm为局部薄膜应力、sm为材料许用应力、pb为弯曲应力。

18、优选的,路径包括以下路径:

19、路径1:在高能贯穿件上,位置选择支撑环的中间位置,方向为径向由内向外;

20、路径2:在高能贯穿件上,位置选择贯穿件等壁厚中间位置,方向为径向由内向外;

21、路径3:在高能贯穿件上,位置选择贯穿件向封头变径开始的位置,方向为径向由内向外;

22、路径4:在高能贯穿件上,位置选择贯穿件向封头变径中间位置,方向为径向由内向外;

23、路径5:在封头上,贯穿件封头内壁面中间位置指向贯穿件向封头变径过度结束的位置;

24、路径6:在封头上,贯穿件封头内壁面中间位置指向封头与贯穿件外连接处;

25、路径7:在封头上,位置为封头中间,方向为轴向有舱外指向舱内;

26、路径8:在套筒与封头连接处的焊点上,位置为焊点中心位置,方向为径向由外向内;

27、路径9:在套筒上,位置为支撑腹板的中间位置,方向为径向由外向内;

28、路径10:在套筒上,位置为套筒的中间位置,方向为径向由外向内;

29、路径11:在套筒上,位置为支撑环的内侧到舱壁内侧的中间位置,方向为径向由外向内;

30、路径12:在套筒上,位置为舱壁的中间位置,方向为径向由外向内。

31、优选的,当路径1、2、3和4不满足强度要求时增大贯穿件厚度;

32、当路径5、6和7不满足强度要求时增大封头的轴向厚度;

33、当路径8、9、10、11和12不满足强度要求时增大套筒厚度。

34、优选的,当路径1、2、3和4满足强度要求时适当减小贯穿件厚度;

35、当路径5、6和7满足强度要求时适当减小封头的轴向厚度;

36、当路径8、9、10、11和12满足强度要求时适当减小套筒厚度。

37、优选的,包括温度场有限元分析校核方法,所述温度场有限元分析校核方法包括如下步骤:

38、s1b:对s1a中贯穿件结构类型和贯穿件结构结构尺寸建立贯穿件和围护结构的三维模型计算极限接管载荷;

39、s2b:对建立的三维模型进行网格划分;

40、s3b:将划分的网格导入有限元热分析计算软件,并设置换热类型和温度等边界条件,进行有限元热分析计算;

41、s4b:根据有限元软件计算结果,分析堆舱屏蔽件是否在安全温度范围内。

42、如堆舱屏蔽件不在安全温度范围内,则修改堆舱屏蔽件的尺寸后回到s1b重新校核。

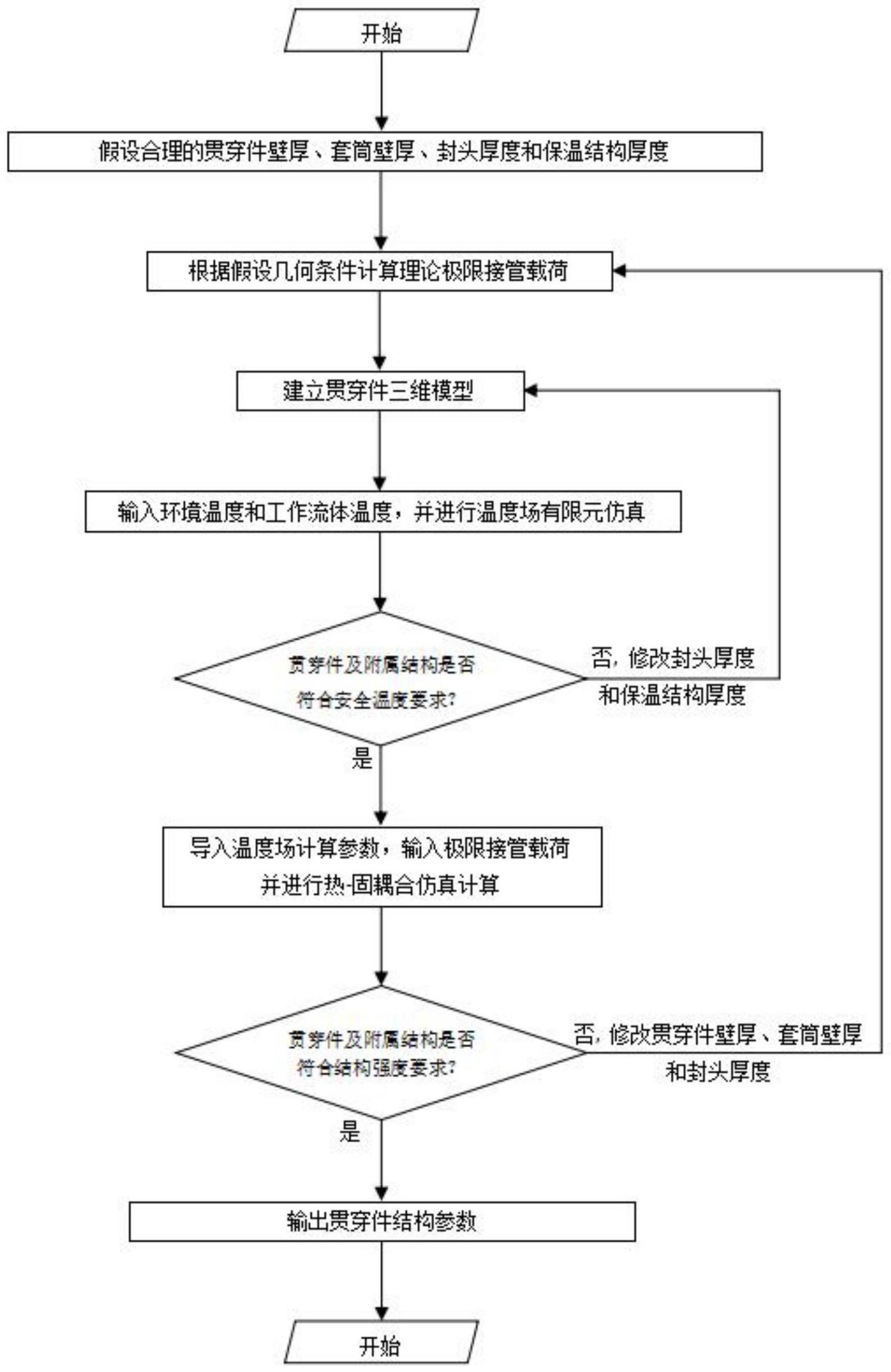

43、本发明还可以以如下步骤进行理解。

44、步骤1:根据管内介质类型、流体温度和压力选择贯穿件的结构类型。

45、步骤2:根据接管内径、流体温度和压力假设贯穿件壁厚、套筒壁厚、保温层厚度和封头厚度(轴向)。

46、步骤3:根据选定的贯穿件结构类型和假设的结构尺寸建立贯穿件和围护结构的三维模型。同时,计算极限接管载荷。

47、步骤4:对建立的三维模型进行网格划分。

48、步骤5:将划分的网格导入有限元热分析计算软件,并设置换热类型和温度等边界条件,进行有限元热分析计算。

49、步骤6:根据有限元软件计算结果,分析堆舱屏蔽结构铅板和铅硼聚乙烯是否在安全温度范围内。如果在安全范围内进行步骤七,如果不在安全范围内修改保温层厚度和封头厚度(轴向)以后返回步骤3重新计算。

50、步骤7:将温度场计算结果导入有限元结构分析计算软件,并设置约束点和极限接管载荷,进行有限元结构分析计算。

51、步骤8:根据有限元软件计算结果,分析不同路径下贯穿件结构强度是否符合asme规范中相关要求,如果符合计算结束,如果不符合,修改贯穿件厚度、封头厚度(轴向)和套筒厚度以后返回步骤3重新计算。

52、本发明一种核反应堆高能贯穿件结构尺寸、温度场和力学校核设计,步骤2中所述的假设贯穿件壁厚、套筒壁厚、保温层厚度和封头厚度(轴向),其中初始贯穿件厚度和套筒厚度取值相同;初始保温层厚度取套筒内壁面和贯穿件外壁面之间的间隙;初始封头厚度(轴向)取100mm。

53、本发明一种核反应堆高能贯穿件结构尺寸、温度场和力学校核设计,步骤3中所述的贯穿件及其附属结构仿真模型均为结构简化模型,同时校核区域截取贯穿件穿孔附近1m×1m的区域范围,该方法符合实际工程施工需求,因此在校核区域部分四周设置为固定约束。同时,由于支撑环结构设置为滑动约束。

54、步骤3中所述的计算极限接管载荷是以材料力学为基础,计算接管载荷拉(压)力(ft)、剪切力(fv)、弯矩(mt)和扭矩(mb),在保证贯穿件结构安全前提下的最大受力情况。

55、本发明一种核反应堆高能贯穿件结构尺寸、温度场和力学校核设计,步骤5中所述的换热类型和温度等边界条件,其中换热类型,对固定约束面和接管焊接面设置为绝热边界,对贯穿件内表面和整体结构外表面设置为对流换热面;其中温度边界条件,贯穿件内表面对流温度设施为管内流体温度,其他外表面设置为环境温度。

56、本发明一种核反应堆高能贯穿件结构尺寸、温度场和力学校核设计,步骤6中所述的铅板和铅硼聚乙烯是否在安全温度范围内,铅板安全温度为低于300℃,铅硼聚乙烯安全温度为低于120℃。

57、步骤6中所述修改保温层厚度和封头厚度(轴向),当计算结果满足安全温度要求时,适当增加保温层厚度和减小封头厚度(轴向),但是过小的封头厚度会封头厚度(轴向)会降低贯穿件结构强度,后续结构分析对整体结构进行耦合计算分析。同时,当计算结果满足安全温度要求时适当缩减保温层厚度和增大封头厚度(轴向),以减少制造成本,同时为后续结构强度的校核留出足够多的余量。

58、本发明一种核反应堆高能贯穿件结构尺寸、温度场和力学校核设计,步骤8中所述的不同路径为附图8中设置的12条路径。

59、步骤8中所述的asme相关要求为nc3700和nd3700相关要求,用pm≤sm且pm+pb≤1.5sm的评定准则进行应力评定。

60、步骤8中所述的修改贯穿件厚度、封头厚度(轴向)和套筒厚度,当路径1、2、3和4不满足强度要求时增大贯穿件厚度,当路径5、6和7不满足强度要求时增大封头厚度(轴向),当路径8、9、10、11和12不满足强度要求时套筒厚度。相反,当计算结果满足强度要求时适当缩减贯穿件厚度、封头厚度(轴向)和套筒厚度,以减少制造成本。

61、(三)有益效果

62、本发明提供了一种高能贯穿件结构有限元校核方法。具备以下有益效果:

63、该高能贯穿件结构有限元校核方法利用有限元结构仿真计算提供一种核安全壳高能管道贯穿件结构尺寸设计校核计算的方法,该方法可以快速的对高能管道贯穿件的结构尺寸进行校核设计且能提高校核的精确程度,在满足结构强度要求的同时,也控制能够工程成本和某些特定场景的轻量化要求,所设计的贯穿件结构尺寸更加合理。

- 还没有人留言评论。精彩留言会获得点赞!