一种用于锻造自动线的锻造设备管理系统的制作方法

本发明涉及数据管理,更具体地说,本发明涉及一种用于锻造自动线的锻造设备管理系统。

背景技术:

1、在现代制造业中,锻造设备是非常重要的设备之一,它可以对各种材料进行加工,制造出各种不同形状的零部件和产品。随着制造业的发展,传统的手工锻造已经无法满足高效率、高精度的生产要求,因此,锻造自动线成为制造业中锻造加工的主流方式。锻造自动线由锤击式锻造机、摆式锻造机、液压式锻造机、液压锻造机及自动锻造机多台锻造设备组成,需要对这些设备进行统一管理,协调各设备之间的配合,以提高生产效率和质量。

2、由于锻造设备使用频繁,容易发生故障,需要实时采集各设备的工作数据,因此本发明提出一种用于锻造自动线的锻造设备管理系统,通过分析设备数据,提前预测各设备可能出现的故障,实现设备间的信息共享和交互,并及时进行维护和修理。本发明能够有效提高生产效率和质量,减少生产时间和成本,实现设备的最优化运作,提高生产效率和质量,同时通过预测设备可能出现的故障,能够提前进行维护和修理,减少维护成本和停机时间。

3、为解决以上问题,现提出一种技术方案。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种用于锻造自动线的锻造设备管理系统,通过分析设备数据,提前预测各设备可能出现的故障,实现设备间的信息共享和交互,并及时进行维护和修理。本发明能够有效提高生产效率和质量,减少生产时间和成本,实现设备的最优化运作,提高生产效率和质量,同时通过预测设备可能出现的故障,能够提前进行维护和修理,减少维护成本和停机时间,以解决上述背景技术中提出的问题。

2、本发明的目的可以通过采用如下技术方案达到:

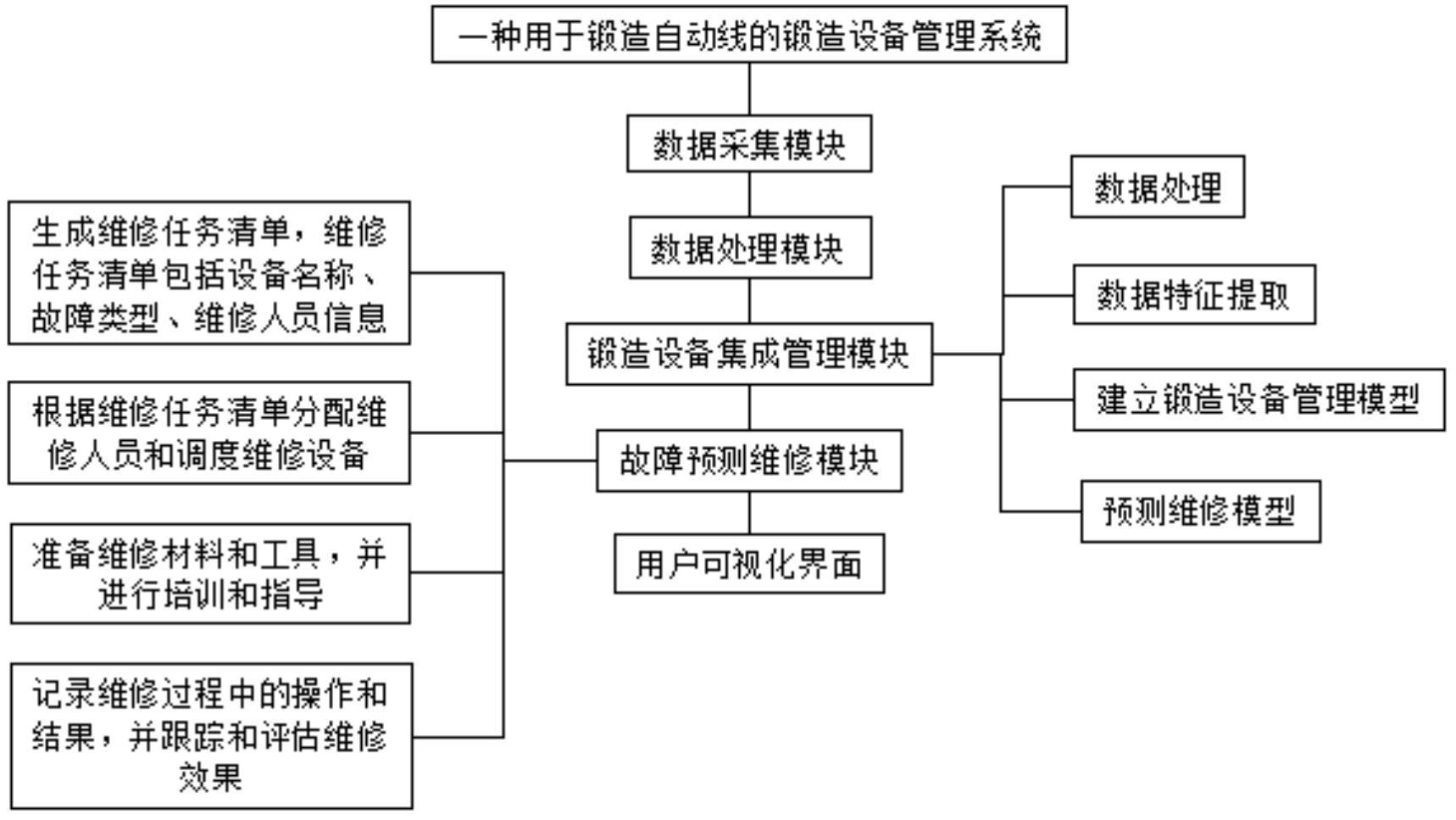

3、一种用于锻造自动线的锻造设备管理系统,包括数据采集模块、数据处理模块、锻造设备集成管理模块、故障预测维修模块以及用户可视化界面,数据采集模块与数据处理模块相连,数据处理模块与锻造设备集成管理模块相连,锻造设备集成管理模块与故障预测维修模块相连,故障预测维修模块与用户可视化界面相连,

4、数据采集模块:通过在各设备上安装传感器实时采集设备状态和工作负荷,将采集到的数据传输到数据处理模块;

5、数据处理模块:数据处理模块进行数据处理和分析,实现对设备状态和工作负荷的实时监控和管理,将处理后的数据存储到锻造设备数据库中;

6、锻造设备集成管理模块:利用网络传输设备将采集到的设备数据传输到数据中心,在数据中心进行数据处理和分析,实现设备之间的信息共享和交互以及设备调度和故障维修功能,设备控制终端可以对设备进行控制和监控,实现对设备的集中管理和协调;

7、故障预测维修模块:将锻造设备数据库中的数据传输到故障预测维修模块中的数据处理器,故障预测维修模块中的数据处理器通过数据挖掘技术对采集到的数据进行分析,实现故障预测和维修功能,并利用维修工具根据故障预测和维修信息对设备进行维修和保养;

8、用户可视化界面:用户可视化界面支持用户查询设备状态、维修历史记录等信息,并可向用户推荐优化设备运行的策略,用户可以通过该界面方便地了解设备的运行状况和维修情况。

9、作为本发明的进一步方案,锻造设备集成管理模块包括数据处理、数据特征提取、建立锻造设备管理模型以及预测维修模型,具体步骤为:

10、数据处理:采集锻造设备的温度、电流、振动频率及其他影响因素,生成锻造设备影响因子数据集,并通过去除噪声和归一化进行数据预处理;

11、数据特征提取:特征提取模块包括一个卷积层和一个全连接层,在卷积层中利用卷积神经网络引入sigmoid激活函数提取出特征h,将特征h输入至全连接层,获得具有多样的代表性的特征数据;

12、建立锻造设备管理模型:锻造设备管理模型包括数据分析、锻造设备数据特征提取、锻造设备管理训练以及锻造设备管理评估,采用深度学习模型对分析后的数据进行训练,生成管理模型参数,并对新的数据进行分类和预测;

13、预测维修模型:根据深度学习模型的预测结果,对设备进行故障预测和维修,针对存在故障的设备,自动生成维修计划,同时根据历史维修数据,自动推荐最优的维修方案。

14、作为本发明的进一步方案,通过去除噪声和归一化进行数据预处理,采用高斯滤波去除噪声,将锻造设备的温度、电流、振动频率及其他影响因素进行标准化处理,计算锻造设备影响因子数据集的均值和标准差,标准化处理公式为:

15、;

16、式中:为原始数据,为锻造设备影响因子数据集的均值,为锻造设备影响因子数据集的标准差;

17、归一化处理公式为:

18、;

19、式中:为处理后的数据,为锻造设备影响因子数据集的最大值,为锻造设备影响因子数据集的最小值。

20、作为本发明的进一步方案,建立锻造设备管理模型包括数据分析、锻造设备数据特征提取、锻造设备管理训练以及锻造设备管理评估,具体步骤为:

21、步骤a1,数据分析:将锻造设备影响因子数据集再次进行预处理,包括标准化和归一化;

22、步骤a2,锻造设备数据特征提取:利用机器学习算法对预处理后的数据进行特征提取;

23、步骤a3,锻造设备管理训练:根据特征提取后锻造设备影响因子数据集,利用深度学习算法训练锻造设备需要维修度评估模型,锻造设备影响因子数据集包括锻造设备的温度、电流、振动频率及其他影响因素;

24、步骤a4,锻造设备管理评估:根据锻造设备管理训练的锻造设备需要维修度评估模型进行评估,其中,锻造设备的温度与锻造设备需要维修度正相关,电流与锻造设备需要维修度正相关,振动频率与锻造设备需要维修度正相关,其他影响因素与锻造设备需要维修度正相关,锻造设备需要维修度评估模型为:

25、;

26、式中,为锻造设备需要维修度,为锻造设备的温度,为电流,为振动频率,为数据采集模块采集的其他影响因素。

27、作为本发明的进一步方案,故障预测维修模块在锻造设备集成管理模块评估出存在故障的设备后,故障预测维修模块将生成相应的维修计划,具体步骤包括:

28、z1.生成维修任务清单,维修任务清单包括设备名称、故障类型、维修人员信息;

29、z2.根据维修任务清单分配维修人员和调度维修设备;

30、z3.准备维修材料和工具,并进行培训和指导;

31、z4.记录维修过程中的操作和结果,并跟踪和评估维修效果。

32、作为本发明的进一步方案,评估维修效果通过对维修型参数、维修材料指标、设备维修的紧急程度、维修人员的能力指标以及资源分配率建立评估模型,评估维修效果评估模型为:

33、;

34、式中,为维修型参数,为维修材料指标,为设备维修的紧急程度,为维修人员的能力指标,为资源分配率。

35、维修型参数、维修材料指标、设备维修的紧急程度、维修人员的能力指标以及资源分配率具体为:维修型参数为检测出锻造设备需要维修量,维修材料指标为锻造设备维修时需要使用的不同材料数量,设备维修的紧急程度为锻造设备维修时的紧急程度,维修人员的能力指标为锻造设备维修工人的能力水平,资源分配率为锻造设备加工金属材料的均衡配比,避免一台设备加工过多或过少的情况。

36、作为本发明的进一步方案,用户可视化界面根据评估结果进行调整,再对各项评估指标进行线性变换,然后对线性变换后的各项评估指标进行标准化、正则化,再将标准化和正则化后的参数作为自变量带入函数,根据函数值对锻造自动线的锻造设备损坏程度进行分级评估,其中各项评估指标线性变换公式为:

37、;

38、式中,为各项评估指标的线性变换值,为扩增度,为调整值,以及由数值软件根据历史记录数据进行数值计算获得。

39、作为本发明的进一步方案,对锻造自动线的锻造设备损坏程度进行分级评估的方式为:

40、当时,锻造自动线的锻造设备损坏程度为一级;

41、当时,锻造自动线的锻造设备损坏程度为二级。

42、本发明的有益技术效果:按照本发明提出的一种用于锻造自动线的锻造设备管理系统,通过分析设备数据,提前预测各设备可能出现的故障,实现设备间的信息共享和交互,并及时进行维护和修理。本发明能够有效提高生产效率和质量,减少生产时间和成本,实现设备的最优化运作,提高生产效率和质量,同时通过预测设备可能出现的故障,能够提前进行维护和修理,减少维护成本和停机时间。

- 还没有人留言评论。精彩留言会获得点赞!