本发明属于服务器生产,具体涉及一种服务器排产控制方法、系统、终端及存储介质。

背景技术:

1、在服务器生产过程中,商务下单后,维护人员将对应生产指令维护到诊断系统,确认维护完成后,才能领料正式上线生产。此外,在服务器生产过程中,客户会加入自己的测试程序,主要进行服务器的配置检查和性能压力测试,来确认生产的服务器符合客户的预期。其中客户测试程序的配置检查部分对服务器的各种配置细节要求比较严苛,往往在使用客户测试程序对服务器进行配置检查时,由于程序配置检查文件的不准确、不完备,经常造成整个客户测试程序运行失败,影响测试效率,从而影响产能和出货进度。所以在投入使用之前需要对客户测试程序的配置检查部分进行核对和筛查,以确保其准确性和完备性。

2、现有的服务器排产控制方法是会根据订单的bom信息、维护的指令信息与客户测试程序的配置文件进行比对筛查,筛查失败后,邮件提醒对应的诊断测试负责人,诊断测试负责人确认确实存在异常后,发邮件给对应的前端接口人确认、处理,同时邮件提醒对应工厂的排产人员暂停排产。

3、现有方法存在管理漏洞,没有对排产权限的限制,若排产人员未能在mes系统同步标记订单暂时不排产的信息,很容易将订单误安排排产,造成生产损失。且即使在mes系统进行了同步标记,排产人员无法对暂停的订单进行排产预估,无法在异常解除后及时安排排产。

技术实现思路

1、针对现有技术的上述不足,本发明提供一种服务器排产控制方法、系统、终端及存储介质,以解决上述技术问题。

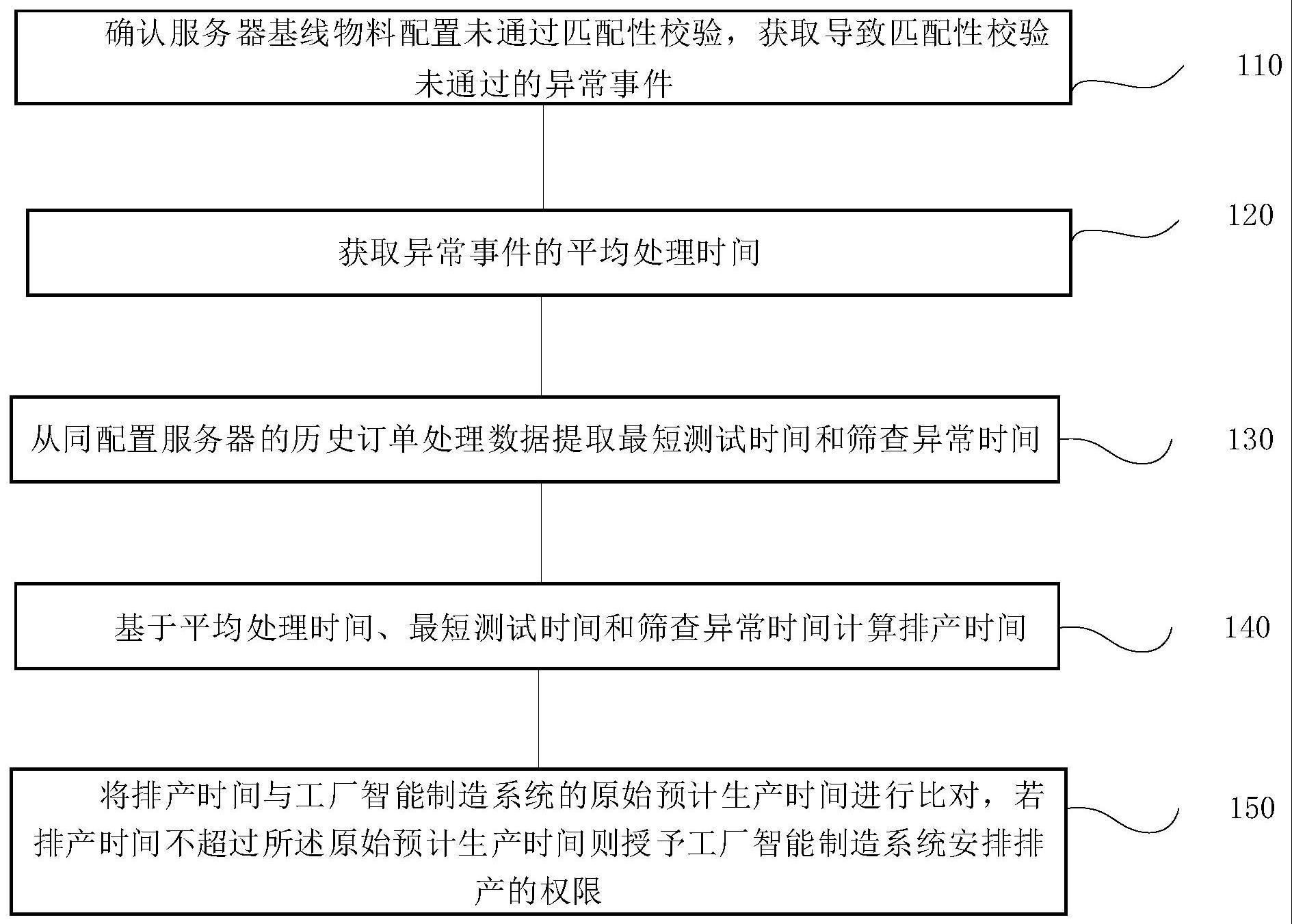

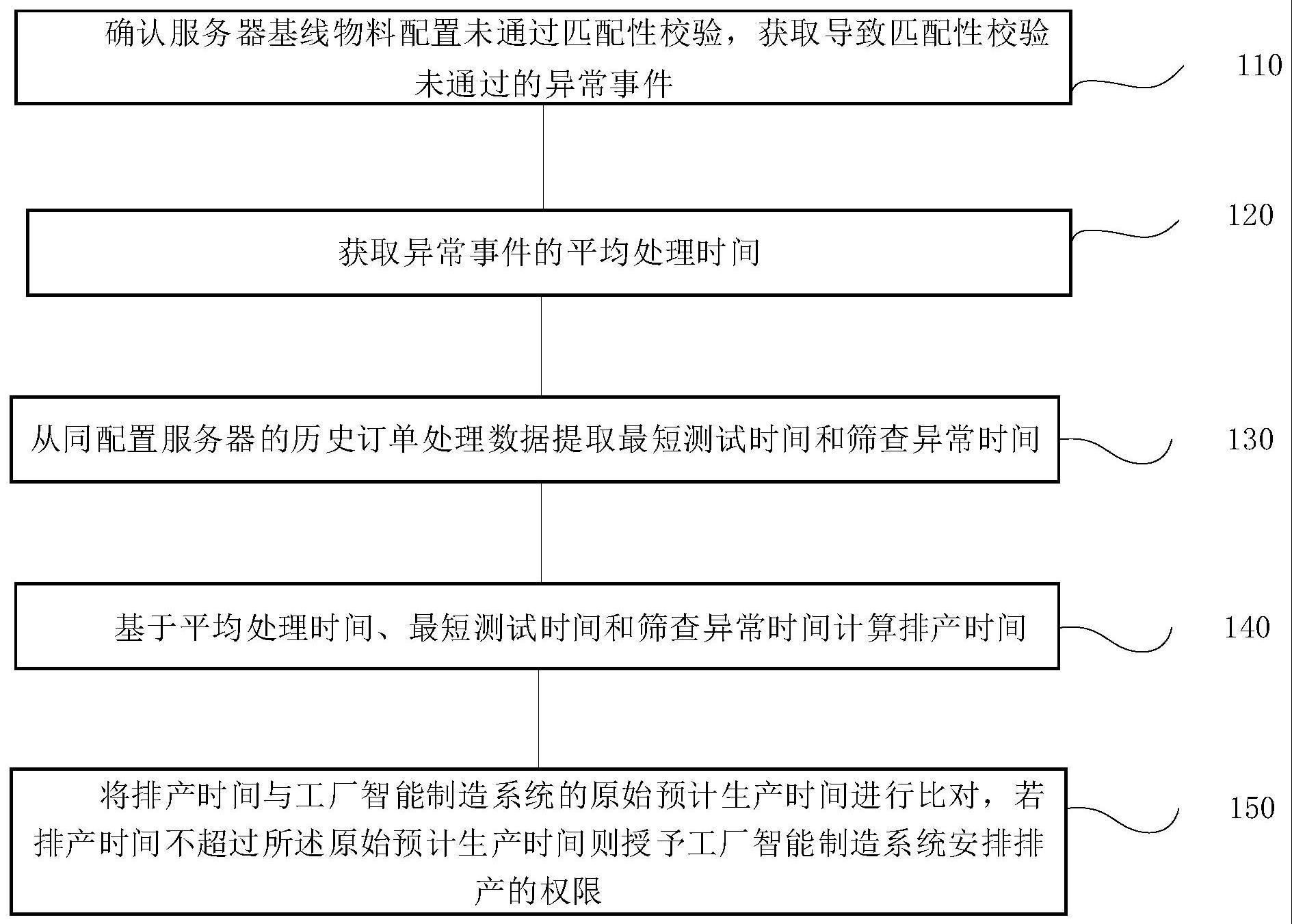

2、第一方面,本发明提供一种服务器排产控制方法,包括:

3、确认服务器基线物料配置未通过匹配性校验,获取导致匹配性校验未通过的异常事件;

4、获取异常事件的平均处理时间;

5、从同配置服务器的历史订单处理数据提取最短测试时间和筛查异常时间;

6、基于平均处理时间、最短测试时间和筛查异常时间计算排产时间;

7、将排产时间与工厂智能制造系统的原始预计生产时间进行比对,若排产时间不超过所述原始预计生产时间则授予工厂智能制造系统安排排产的权限。

8、在一个可选的实施方式中,确认服务器基线物料配置未通过匹配性校验,获取导致匹配性校验未通过的异常事件,包括:

9、基于服务器订单信息获取物料清单、指令维护信息和基线配置文件;

10、对物料清单、指令维护信息和基线配置文件进行匹配性校验;

11、若未通过校验,则对导致校验结果的异常事件进行诊断处理。

12、在一个可选的实施方式中,获取异常事件的平均处理时间,包括:

13、统计历史异常事件的筛查异常时间和复查通过时间,所述异常事件包括基线异常事件、指令异常事件、物料异常改配事件和物理异常撤单事件;

14、计算异常事件的平均处理时长tb的方法包括:

15、第i次异常事件的筛查异常时间t1,复查通过时间t2,处理时长tbi=t2-t1,平均处理时长为:

16、

17、所有处理时长的标准偏差为:

18、

19、其中n为该客户测试程序异常事件历史总数,tbi为第i次异常事件处理时长如果σ<=5%,则异常事件历史平均处理时长tb=tb1

20、如果σ>5%,则将所有异常事件处理时长tbi排序,取从大到小取前1/3的数值,再次取平均值tb=tb2

21、

22、其中m为该客户测试异常事件总数n的1/3取整,tbj为tbi从大到小排序后第j个异常事件处理时长。

23、在一个可选的实施方式中,从同配置服务器的历史订单处理数据提取最短测试时间和筛查异常时间,包括:

24、获取指定数量的同配置服务器订单的历史流程记录数据;

25、从历史流程记录数据中提取出从开始生产测试到客户测试程序测试项的测试时间,并从多个测试时间中筛选出时长最短的最短测试时间;

26、基于多个订单的历史流程记录数据中筛查异常事件所用时间,以求平均值的方式生成筛查异常时间。

27、在一个可选的实施方式中,基于平均处理时间、最短测试时间和筛查异常时间计算排产时间,包括:

28、计算平均处理时间与最短测试时间的差值,并将所述差值与筛查异常时间的和作为最快上线测试时间输出;

29、将最快上线测试时间与预设固定参数的差值作为排产时间输出。

30、在一个可选的实施方式中,在计算平均处理时间与最短测试时间的差值之前,所述方法还包括:

31、判断异常事件是否为物料异常:

32、若是,则从物料异常改配事件的平均处理时间和物理异常撤单事件的平均处理时间中选取较小值作为平均处理时间。

33、在一个可选的实施方式中,将排产时间与工厂智能制造系统的原始预计生产时间进行比对,若排产时间不超过所述原始预计生产时间则授予工厂智能制造系统安排排产的权限,包括:

34、从工厂智能制造系统提取原始预计生产时间;

35、判断排产时间是否不超过原始预计生产时间:

36、若是,则授予工厂智能制造系统安排排产的权限,并将排产时间显示输出;

37、若否,则不授予工厂智能制造系统安排排产的权限。

38、第二方面,本发明提供一种服务器排产控制系统,包括:

39、异常检查模块,用于确认服务器基线物料配置未通过匹配性校验,获取导致匹配性校验未通过的异常事件;

40、第一获取模块,用于获取异常事件的平均处理时间;

41、第二获取模块,用于从同配置服务器的历史订单处理数据提取最短测试时间和筛查异常时间;

42、排产预测模块,用于基于平均处理时间、最短测试时间和筛查异常时间计算排产时间;

43、权限控制模块,用于将排产时间与工厂智能制造系统的原始预计生产时间进行比对,若排产时间不超过所述原始预计生产时间则授予工厂智能制造系统安排排产的权限。

44、在一个可选的实施方式中,异常检查模块包括:

45、对象获取单元,用于基于服务器订单信息获取物料清单、指令维护信息和基线配置文件;

46、匹配校验单元,用于对物料清单、指令维护信息和基线配置文件进行匹配性校验;

47、异常诊断单元,用于若未通过校验,则对导致校验结果的异常因素进行诊断处理。

48、在一个可选的实施方式中,第一获取模块具体用于:

49、统计历史异常事件的筛查异常时间和复查通过时间,所述异常事件包括基线异常事件、指令异常事件、物料异常改配事件和物理异常撤单事件;

50、计算异常事件的平均处理时长tb的方法包括:

51、第i次异常事件的筛查异常时间t1,复查通过时间t2,处理时长tbi=t2-t1,平均处理时长为:

52、

53、所有处理时长的标准偏差为:

54、

55、其中n为该客户测试程序异常事件历史总数,tbi为第i次异常事件处理时长如果σ<=5%,则异常事件历史平均处理时长tb=tb1

56、如果σ>5%,则将所有异常事件处理时长tbi排序,取从大到小取前1/3的数值,再次取平均值tb=tb2

57、

58、其中m为该客户测试异常事件总数n的1/3取整,tbj为tbi从大到小排序后第j个异常事件处理时长。

59、在一个可选的实施方式中,第二获取模块包括:

60、历史数据获取单元,用于获取指定数量的同配置服务器订单的历史流程记录数据;

61、测试时间获取单元,用于从历史流程记录数据中提取出从开始生产测试到客户测试程序测试项的测试时间,并从多个测试时间中筛选出时长最短的最短测试时间;

62、筛查时间获取单元,用于基于多个订单的历史流程记录数据中筛查异常事件所用时间,以求平均值的方式生成筛查异常时间。

63、在一个可选的实施方式中,排产预测模块包括:

64、第一计算单元,用于计算平均处理时间与最短测试时间的差值,并将所述差值与筛查异常时间的和作为最快上线测试时间输出;

65、第二计算单元,用于将最快上线测试时间与预设固定参数的差值作为排产时间输出。

66、在一个可选的实施方式中,排产预测模块还包括:

67、事件类型判断单元,用于判断异常事件是否为物料异常;

68、处理时间确定单元,用于若异常事件为物料异常,则从物料异常改配事件的平均处理时间和物理异常撤单事件的平均处理时间中选取较小值作为平均处理时间。

69、在一个可选的实施方式中,权限控制模块包括:

70、原始提取单元,用于从工厂智能制造系统提取原始预计生产时间;

71、时间判断单元,用于判断排产时间是否不超过原始预计生产时间;

72、权限授予单元,用于若排产时间不超过原始预计生产时间,则授予工厂智能制造系统安排排产的权限,并将排产时间显示输出;

73、拒绝授予单元,用于若排产时间超过原始预计生产时间,则不授予工厂智能制造系统安排排产的权限。

74、第三方面,提供一种终端,包括:

75、处理器、存储器,其中,

76、该存储器用于存储计算机程序,

77、该处理器用于从存储器中调用并运行该计算机程序,使得终端执行上述的终端的方法。

78、第四方面,提供了一种计算机存储介质,所述计算机可读存储介质中存储有指令,当其在计算机上运行时,使得计算机执行上述各方面所述的方法。

79、本发明的有益效果在于,本发明提供的服务器排产控制方法、系统、终端及存储介质,通过在服务器排产前对服务器物料配置进行检查,并基于检查结果,计算排产时间,将排产时间与原始预计生产时间进行比对,基于比对结果对服务器排产权限进行管理,避免了服务器误排产造成的损失,管理流程科学合理,提升了服务器排产前的数据管理质量。

80、此外,本发明设计原理可靠,结构简单,具有非常广泛的应用前景。