一种多维度自动展开与收缩的生产指令构建方法与流程

本发明涉及程序控制执行系统,具体涉及一种多维度自动展开与收缩的生产指令构建方法。

背景技术:

1、生产指令,即通常企业内部说的生产工单或生产任务单,也包括工单下面的生产批次流程卡,一般来说,生产工单下面可以下设多个生产任务单,一个生产任务单又可能有多个生产批次流程卡,这个流程卡还可以根据装箱的要求再分装箱批次码或条码,多层嵌套;在现代制造业中,生产指令构建是非常重要的工作,生产指令描述了如何在制造过程中完成各种操作,例如加工、装配、测试等等。

2、传统上的生产指令是由人工编写的,这需要消耗大量的时间和人力资源,存在需要耗费大量的人力和时间,生产指令的编写效率低下,编写生产指令的质量受到人员水平和经验的影响,容易出现错误和遗漏,造成生产效率低和产品质量差的问题,以及传统方法缺乏对生产过程多样性和复杂性的充分考虑,无法对生产过程进行实时监控和调整,不能满足复杂产品的制造需求的缺陷。

3、例如,申请号为cn202110992301.7公开的一种非规则流线型回转体数控车削的数控指令构建方法中,包括提取非规则流线型回转体零件的母线;根据非规则流线型回转体零件的母线,在铣削数控指令构建系统中设定加工坐标系并确定加工平面及刀轴方向;在铣削数控指令构建系统中,根据零件的车削精度要求建立简化的车刀模型;根据非规则流线型回转体零件的母线,加工平面,刀轴方向以及简化的车刀模型,在铣削数控指令构建系统中采用铣削数控指令的构建模式构建第一数控指令;对第一数控指令依次进行三轴后处理和适应性处理,得到适于车削数控车床系统的第二数控指令;将第二数控指令输入车削数控车床系统,并在车削数控车床系统中输入刀具参数,设置刀尖跟随,得到非规则流线型回转体的车削数控指令步骤;通过采用数控铣削模块中“曲线轮廓铣”的数控指令构建方式替代车削数控指令构建方式,进而生成数控车削的中间指令,即第一数控指令,以及通过对生成的第一数控指令进行适应性的改动处理,使其便捷的适用于数控车削系统,但是存在其构建指令针对数控车削设备,不能用于投入生产去解决人力、时间、质量、复杂性的问题。

4、随着制造业的发展,需要更高效、更智能的方法来构建生产指令,因此,本技术提出了一种多维度自动展开与收缩的生产指令构建方法,用于优化生产过程中的资源利用,快速、高效地构建生产指令,以此提高生产效率和减少生产成本。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种多维度自动展开与收缩的生产指令构建方法,通过采用了多维度的分解方式,利用自动化技术生成生产指令,避免人工编写生产指令时可能出现的错误和遗漏,实现了减少生产指令编写的人力和时间成本,提高生产效率和产品质量的功能,解决了背景技术中提出的问题。

3、(二)技术方案

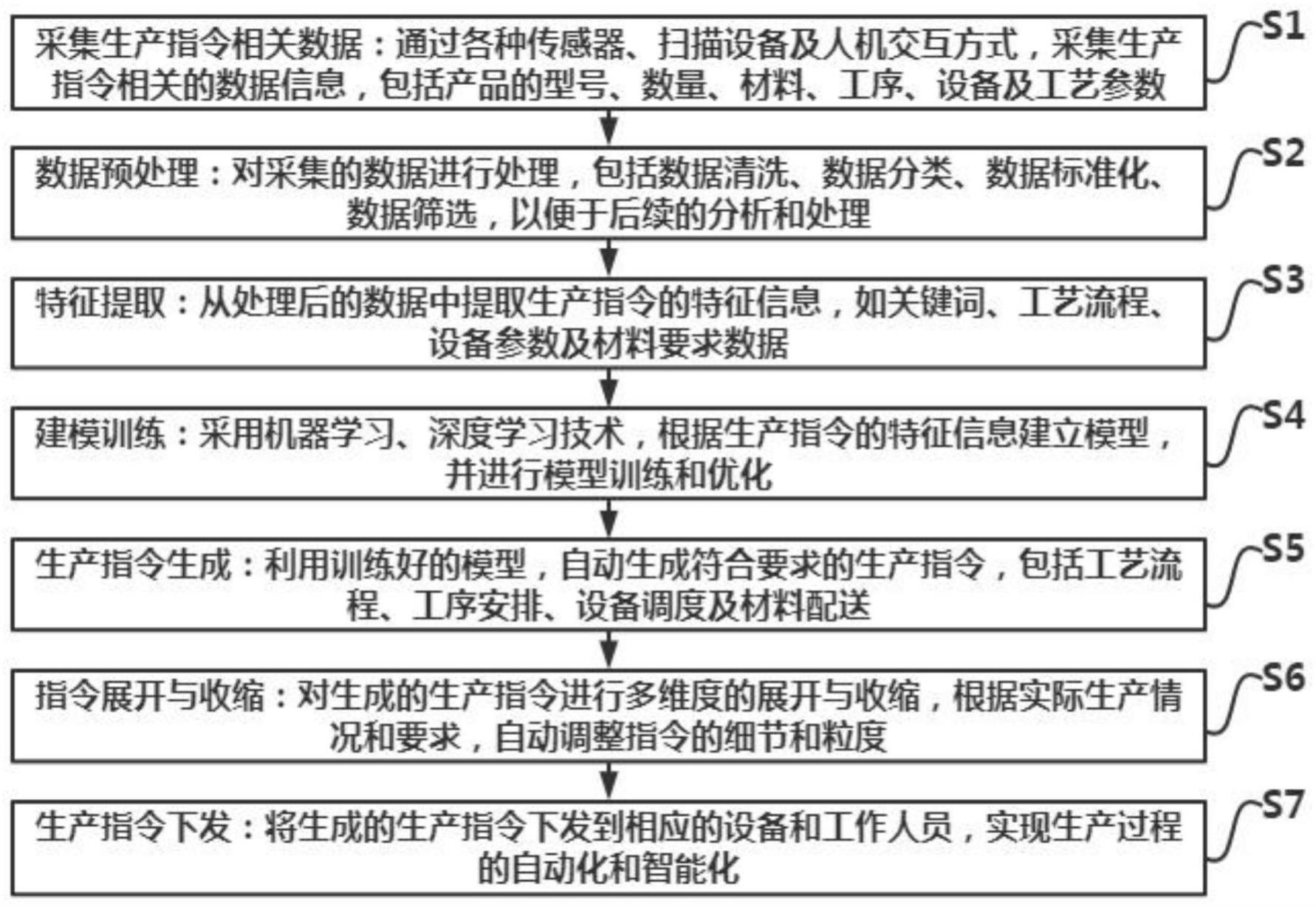

4、为实现以上目的,本发明通过以下技术方案予以实现:一种多维度自动展开与收缩的生产指令构建方法,包括以下步骤:

5、s1、采集生产指令相关数据:通过各种传感器、扫描设备及人机交互方式,采集生产指令相关的数据信息,包括产品的型号、数量、材料、工序、设备及工艺参数;

6、s2、数据预处理:对采集的数据进行处理,包括数据清洗、数据分类、数据标准化、数据筛选,以便于后续的分析和处理;

7、s3、特征提取:从处理后的数据中提取生产指令的特征信息,如关键词、工艺流程、设备参数及材料要求数据;

8、s4、建模训练:采用机器学习、深度学习技术,根据生产指令的特征信息建立模型,并进行模型训练和优化;

9、s5、生产指令生成:利用训练好的模型,自动生成符合要求的生产指令,包括工艺流程、工序安排、设备调度及材料配送;

10、s6、指令展开与收缩:对生成的生产指令进行多维度的展开与收缩,根据实际生产情况和要求,自动调整指令的细节和粒度;

11、s7、生产指令下发:将生成的生产指令下发到相应的设备和工作人员,实现生产过程的自动化和智能化。

12、进一步地,所述多维度自动展开与收缩的生产指令构建方法的实施步骤如下:

13、a1、定义生产指令的各个维度,并在每个维度上定义一组可选项,所述维度是将生产指令分解为若干个维度,包括产品、工单、工序、设备、批次、周转箱、装箱号、条码sn号的层次;

14、a2、根据用户提供的参数,选择各个维度上的具体选项,用户通过自定义的算法且支持用户在每个维度上定义一组或若干组生产指令的生成规划,形成可选项,例如在电镀工序维度上,可定义“子工序”、“工序批定使用的设备”、“生产员工”等,以及在另外一个工序又可定义“工序”、“设备”、“员工”、“分批次”、“周转箱”等的弹性组合其生产指令;

15、a3、自动化地根据企业用户的工序类型,将各个维度上的选项组合成一份完整的生产指令,从而实现多维度自动展开与收缩的构建生产指令;

16、a4、对生成的生产指令进行检查和优化。

17、进一步地,所述采集生产指令相关数据是获取和记录与生产指令相关的各种数据,用于分析优化生产流程、提高生产效率和保证产品质量,通过采用人工将数据记录在电子表格中的人机交互、传感器和计量设备自动采集设备运行数据、温度、湿度、压力的变量数据,以及rfid标签识别设备、产品的位置和状态的方式去获取生产指令相关数据。

18、进一步地,所述数据预处理是使用机器学习算法之前对采集生产指令相关数据进行清洗、转换、规范化操作的过程,预处理包括数据的缺失值填充、异常值处理、数据类型转换、特征标准化和特征降维,具体为在数据采集处理终端的计算机上采用pandas、numpy和scikit-learn中任意一种或几种组合的数据处理库工具,根据工具自带的数据处理函数进行数据预处理,面对工厂生产产品及其设备的大数据而言,将采集的数据利用hadoop、spark工具进行分布式并行处理;以及在处理数据过程中采用深度学习算法、自然语言处理算法进行数据特征挖掘,最后使用交叉验证、网格搜索技术,对数据预处理进行反复试验和调整,训练出自动化选择预处理方法及参数,用于提高数据处理效率和提高数据精度。

19、进一步地,所述特征提取是利用机器学习技术,客户根据选定的特征将生产采集数据经过预处理后再从生产指令中提取有用的特征信息,通过词频统计、tf-idf权重计算、特征哈希、卷积神经网络及word2vec算法中任意一种或几种组合方法提取特征信息,经过计算机能够自动学习规律并做出预测的数据分析。

20、进一步地,所述建模训练是采用深度学习和强化学习技术,建立神经网络模型和强化学习模型处理多维度数据,通过与多维度数据环境的交互,学习到最佳的策略并进行优化,并升级模型的智能算法,将多维度的数据分别应用于模拟退火算法、遗传算法和粒子群算法的优化模型中,再通过协同的方式进行整合和优化成较优的模型,以此提高模型的优化效率和预测精度。

21、进一步地,所述生产指令生成是根据生产需求,结合机器学习方法、规则引擎、优化算法技术,自动构建生产指令的过程,实现自动化、智能化的生产指令生成,能够提高产品的高质量、高效率;所述生产指令包括工艺流程、工序安排、设备调度及材料配送,其操作方法如下:

22、b1、生产指令会列出每一道工序的操作步骤、所需要的设备、工具、材料的温度、压力、速度,以及各种操作参数;

23、b2、制定规范每个操作人员及客户的职责和操作流程;

24、b3、生产指令也会指导在整体生产过程中的设备调配、材料配送及各种资源调度;

25、b4、通过生产指令的指导,生产过程上下游相关环节建立相应的配合协作。

26、进一步地,所述指令展开与收缩是利用多维度自动展开与收缩生产指令方法对工业生产线进行自动化控制的有效手段,所述指令展开是将生产指令根据实际生产需求展开为具体的操作流程和生产计划;所述指令收缩是将生产指令根据生产过程中的实际情况进行动态合理调整,用于最优化工业的生产效率和产品质量。

27、进一步地,所述生产指令下发是在生产管理系统中,将已经制定好的生产指令分配给相应的生产设备、工作人员和生产车间,让其按照指令进行生产的过程,所述生产指令下发的步骤包括生成生产指令、加入待生产队列、分配生产任务及实时监控生产进度。

28、进一步地,所述检查和优化是采用数据可视化、统计学方法对生产指令进行分类、聚类、回归及统计分析、机器学习训练建模自动优化,以及建立生产指令的模拟仿真模型,对生产过程进行分析和优化中的任意一种或几种组合;所述机器学习可建立线性回归、决策树、随机森林、神经网络、卷积神经网络及自然语言处理中任意一种或几种组合模型算法进行全方位的生产指令优化。

29、(三)有益效果

30、本发明提供了一种多维度自动展开与收缩的生产指令构建方法,具备以下有益效果:

31、本发明通过采用机器学习、深度学习技术技术,建立神经网络模型和强化学习模型处理多维度数据,通过对生产指令的多维度展开与收缩,达到了生产指令能够更加智能化和自适应效果;以及通过学习和识别生产指令中的各种信息,实现了自动生成生产指令功能,从而实现生产指令构建的自动化和智能化,适用于各种不同类型的产品制造,具有通用性和适用性的特点。

- 还没有人留言评论。精彩留言会获得点赞!