一种3D生物打印水凝胶沉积成型工艺参数协同优化方法

本发明涉及水凝胶沉积成型,特别涉及一种基于有限元分析的3d生物打印水凝胶沉积成型工艺参数的协同优化方法。

背景技术:

1、由外部创伤、衰老、疾病等诸多诱因造成的组织或器官缺损是人们在日常生活中十分常见病症,也是影响人们人体健康的重要因素。目前,临床上针对组织器官缺损的治疗方式可分为两种:药物治疗和手术治疗。其中,药物治疗主要是通过药物缓解疼痛,而无法根治病症,长时间下来伤口还可能发生进一步的恶化。手术治疗主要则是通过移植手术,将自体/异体移植物移植到组织缺损处,从而达到治疗的效果,这种方式由于自体移植的移植物来源有限,且往往会给患者带来新的创伤,且异体移植会面临免疫排斥、感染等问题。然而,近年来,3d生物打印技术的蓬勃发展为组织器官缺损修复提供了一种全新的组织工程方法。

2、在组织工程领域,有学者提出使用内嵌细胞的生物墨水直接成型功能性生物组织支架,这种含细胞的生物打印技术不仅能够满足传统组织工程对于生物相容性、力学强度、孔隙结构和降解率等方面的要求,还可以实现支架内细胞生长因子等活性成分的精准铺放,这一特点有益于促进细胞的定向分化,加快组织缺损的修复进程。目前,3d生物打印技术已在组织工程领域得到了广泛的应用,且根据打印原理的不同,打印技术可分为喷墨式打印、激光式辅助打印和挤出式打印。三种打印技术中挤出式打印是最简单、应用范围最广的打印方式,由于操作简单、成本低廉、材料兼容性高,且打印过程中无高能高毒环节,细胞成活率可达40~95%,被人们认为是最佳的生物打印技术之一,且已广泛用于软骨、皮肤、血管等组织器官的制造。

3、水凝胶凭借其与天然细胞外基质相似的结构和物理化学性质,已在血管、心脏、皮肤、神经、肌肉、肝脏等软组织工程领域中展现出了巨大的潜力,受到了研究人员广泛的关注。在利用水凝胶进行挤出式打印过程中,诸多的工艺参数都会影响最终的沉积结果,而沉积结果又会影响构建的三维模型的生物特性,导致最终影响组织器官的打印效果和打印精度,所以探究一组优异的水凝胶成型工艺参数对于水凝胶3d生物打印来说非常重要。

4、目前,工艺参数确定的实验通常采用的是全面实验法,全面实验法的实验次数多、实验过程复杂、计算量巨大,从而影响了计算效率。

技术实现思路

1、针对上述背景技术提出采用全面实验法确定工艺参数时,其计算效率低的问题,本发明提供一种3d生物打印水凝胶沉积成型工艺参数协同优化方法。

2、本发明实施例提供的一种3d生物打印水凝胶沉积成型工艺参数协同优化方法,该方法包括:

3、构建水凝胶处于低剪切应力状态下水凝胶沉积成型过程的有限元模型;

4、设计正交实验,分析工艺参数对线条成型率和打印偏移量的影响规律,得到影响线条成型率和打印偏移量的一次工艺参数权重排名;

5、设计响应曲面实验,采用二阶无偏差估计的响应曲面模型对响应曲面实验的实验数据进行逼近拟合,得到线条成型率和打印偏移量分别关于工艺参数的拟合方程;并对两个拟合方程进行方差分析,得到影响线条成型率和打印偏移量的二次工艺参数权重排名;

6、根据一次工艺参数权重排名和二次工艺参数权重排名一致的两个拟合方程,对线条成型率和打印偏移量进行最优化求解,得到最佳工艺参数组合。

7、本发明实施例提供的一种3d生物打印水凝胶沉积成型工艺参数协同优化方法,还包括:

8、利用fluent软件中基于欧拉法的vof多相流模型对空气相与水凝胶相的流动状态进行分析,并通过追踪两相之间的界面位置,得到有限元模型中水凝胶打印线条的形态特征。

9、进一步地,所述界面位置的确定,包括:

10、对于每一种添加至vof模型中的流体相,都引入该相的体积分数变量,且在每个控制体积内,所有相的体积分数之和为1;若设第i种流体在某单元的体积分数为αi,则该单位内流体种类有以下三种情况:

11、αi=0单元内不含流体i,含有其他流体;

12、αi=1单元内全是流体i,不含其他流体;

13、0<αi<1单元内含有流体i和其他流体,单元内存在流体i与其他流体界面;

14、通过求解流体在计算单元内的体积分数αi,实现相界面的追踪,对于流体i,其求解体积分数的方程式如下:

15、

16、式中,为流体j到流体i的传质,为流体i到流体j的传质,sαi为源项,ρi为流体i的密度,为质量对时间的偏导,αi为单元内的体积分数,为质量的梯度;

17、除了相体积分数方程,初相的体积分数的约束公式为:

18、

19、通过求解单个动量方程,得到的速度场可在不同相之间共享:

20、

21、式中,为非稳态项,为对流项,为压力项,为剪切力项,为重力项,为相间作用力场,ρ为单元格内的流体密度,ρ通过下式求得:

22、ρ=∑αiρi

23、相界面存在于每一个单元格内,其体积分数是一种连续函数,相与相之间没有明显的界面;为了得到相界面的具体位置,这里设定以50%为水凝胶和空气的相界面。

24、本发明实施例提供的一种3d生物打印水凝胶沉积成型工艺参数协同优化方法,还包括:

25、采用herschel-bulkley模型作为水凝胶的本构模型表达低剪切应力下水凝胶的性能η;所述herschel-bulkley模型表达式如下所示:

26、

27、

28、式中,为临界剪切速率;τ0为临界屈服应力;k为一致性指数,n为流动指数,为剪切速率。

29、进一步地,所述有限元模型,包括:

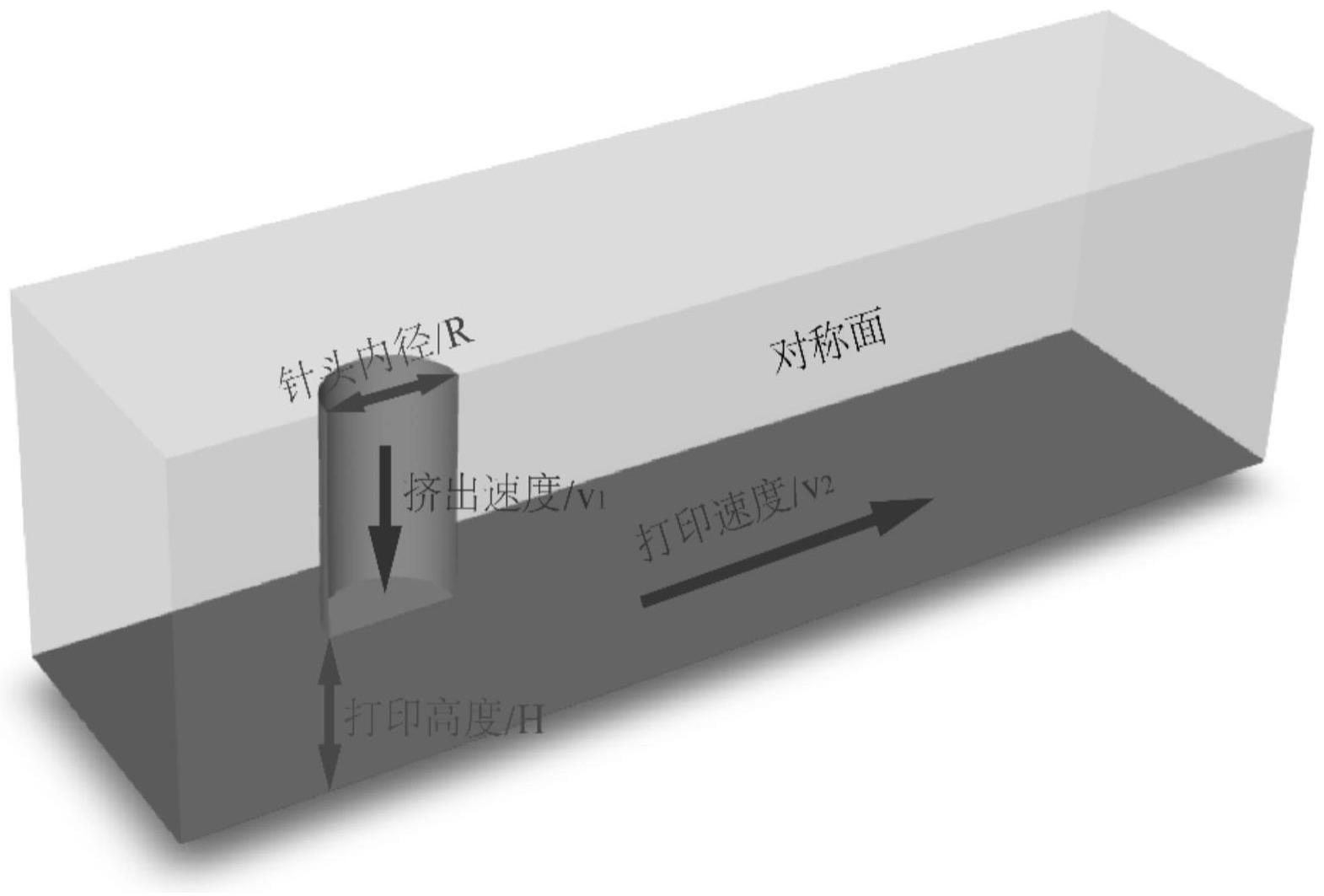

30、根据边界条件的不同,有限元模型边界分为对称面、基板、喷头出口、喷头内壁、自由边界;由挤出速度和打印速度构成的对称面将完整的有限元模型分为对称的两部分;

31、以无滑移壁面基板为运动壁面,运动速度为打印速度v2;与基板相距为h处的半圆形为喷头出口,出口的直径为喷头内径d,同时作为有限元模型中水凝胶的入口,其流入速度为挤出速度v1,方向为垂直向下,流入物质为100%的水凝胶;剩下的边界中除了喷头内壁设定为固定壁面,其余为无压力的出口,即流体在面上可以自由的出入;

32、设定流体流动状态为层流,并在多相流选项中选择vof模型,添加空气和sa水凝胶两种材料,其中水凝胶的材料为5%的sa溶液,选择主相为空气,副相为水凝胶;网格划分中,设全局尺寸为0.05mm;基板设置为膨胀层,层数为5,膨胀率为1.2,其余部分则均为四面体网格;

33、有限元模型时间方法为瞬态,设时间步长为0.001s,最大迭代步数为20;压力-速度耦合方法采用piso方案,限制速度场的最大速度为0.1m/s;得到的结果取50%的体积分数作为空气与水凝胶的相界面,并将距喷头出口处0.5mm处的线条截面用于计算线条成型率。

34、进一步地,所述正交实验,包括:

35、取针头内径r、打印高度h、挤出速度v1和打印速度v2四个工艺参数各5个水平设计正交实验,得到对应的线条成型率和打印偏移量。

36、进一步地,所述影响线条成型率的权重排名,包括:

37、x1~x5为各因素水平的成型率,其计算公式为:

38、

39、其中,q表示具有水平m的案例;rx为成型率的极差,用于表征成型率上下浮动的范围,该范围越大,说明该因素对于结果的影响越大;wx为根据极差计算得来的各因素对于结果的影响权重,用于判断影响结果的首要因素和次要因素;

40、rx=max(xm)-min(xm)

41、

42、其中,rx,i为不同工艺参数对应的成型率极差,a为针头内径数据,b为打印高度数据,c为挤出速度数据,d为打印速度数据。

43、进一步地,所述响应曲面实验,包括:

44、借助design expert 12软件和optimal设计方法,取针头内径r、打印高度h、挤出速度v1和打印速度v2四个工艺参数设计四因素三水平的响应曲面实验,得到对应的线条成型率和打印偏移量。

45、进一步地,所述线条成型率关于工艺参数的拟合方程为:

46、

47、其中,x为线条成型率,a为针头内径数据,b为打印高度数据,c为挤出速度数据,d为打印速度数据。

48、进一步地,所述打印偏移量关于工艺参数的拟合方程为:

49、1/(y+5)=0.2004+0.0169a-0.0326b+0.0019c-0.0018d

50、其中,y为打印偏移量,a为针头内径数据,b为打印高度数据,c为挤出速度数据,d为打印速度数据。

51、本发明实施例提供的上述3d生物打印水凝胶沉积成型工艺参数协同优化方法,与现有技术相比,其有益效果如下:

52、本发明以正交实验法和响应曲面法两种科学手段代替了计算量巨大的全面实验法,完成了初始的实验数据采集,相比于全面实验法减少了试验次数,精简化了实验过程,除此之外,正交实验是从全面实验中挑选出部分具有代表性的水平组合进行实验,从而摸清各因素对实验结果的影响情况,确定因素的主次因素;响应曲面法可以较好的避免回归稀疏等问题,其所建立的数学模型具有较高的可靠性,最终可以准确获得最佳的工艺参数组合。

- 还没有人留言评论。精彩留言会获得点赞!