电缆生产工序排产方法、系统、设备及低代码开发方法与流程

本技术涉及生产制造管理的,尤其是涉及一种电缆生产工序排产方法、系统、设备及低代码开发方法。

背景技术:

1、随着经济的发展,以信息通信技术改造提升传统产业、发展智能制造,已经成为制造业的重要发展趋势,对产业发展和分工格局带来深刻影响,推动形成新的生产方式、产业业态和商业模式。工业的产业升级,使各个企业越来越重视科学管理,以实现可循环发展,迫切需要新一代的信息通信技术。因此生产综合管理平台(erp (enterprise resourceplanning),企业资源计划)得到了广泛应用,erp系统的基本思想是以销定产,协同管控企业的产、供、销、人、财、物等资源,帮助企业按照销售订单,基于产品的制造bom、库存、设备产能和采购提前期、生产提前期等因素,来准确地安排生产和采购计划,帮助企业实现高效运作,确保企业能够按时交货,实现业务运作的闭环管理。

2、对于电缆生产的制造型企业来说,生产计划管理是企业管理中的重要环节。erp系统中包含的制造执行系统(mes,manufacturing execution system)是一个车间级的管理系统,负责承接erp系统下达的生产计划,根据车间需要制造的电缆或零部件的各类制造工艺,以及生产设备的实际状况进行科学排产。

3、在电缆的实际生产中,为了贴合电缆生产工艺的要求,在生产车间内布设有按照生产流程所需的多种设备。在电缆生产的实际生产排产计划中,为了减少设备启停次数,减少设备以及人员的间歇带来的损失,必要时会在mes系统中将不同订单进行合并生产,而此过程多依赖于排产人员经验,在排产过程中耗费人力且需要大量计算和核对,排产效率较低,一定程度上阻碍了企业高效运作的发展。

技术实现思路

1、为了提高排产效率,本技术提供一种电缆生产工序排产方法、系统、设备及低代码开发方法。

2、第一方面,本技术提供一种电缆生产工序排产方法,采用如下的技术方案:

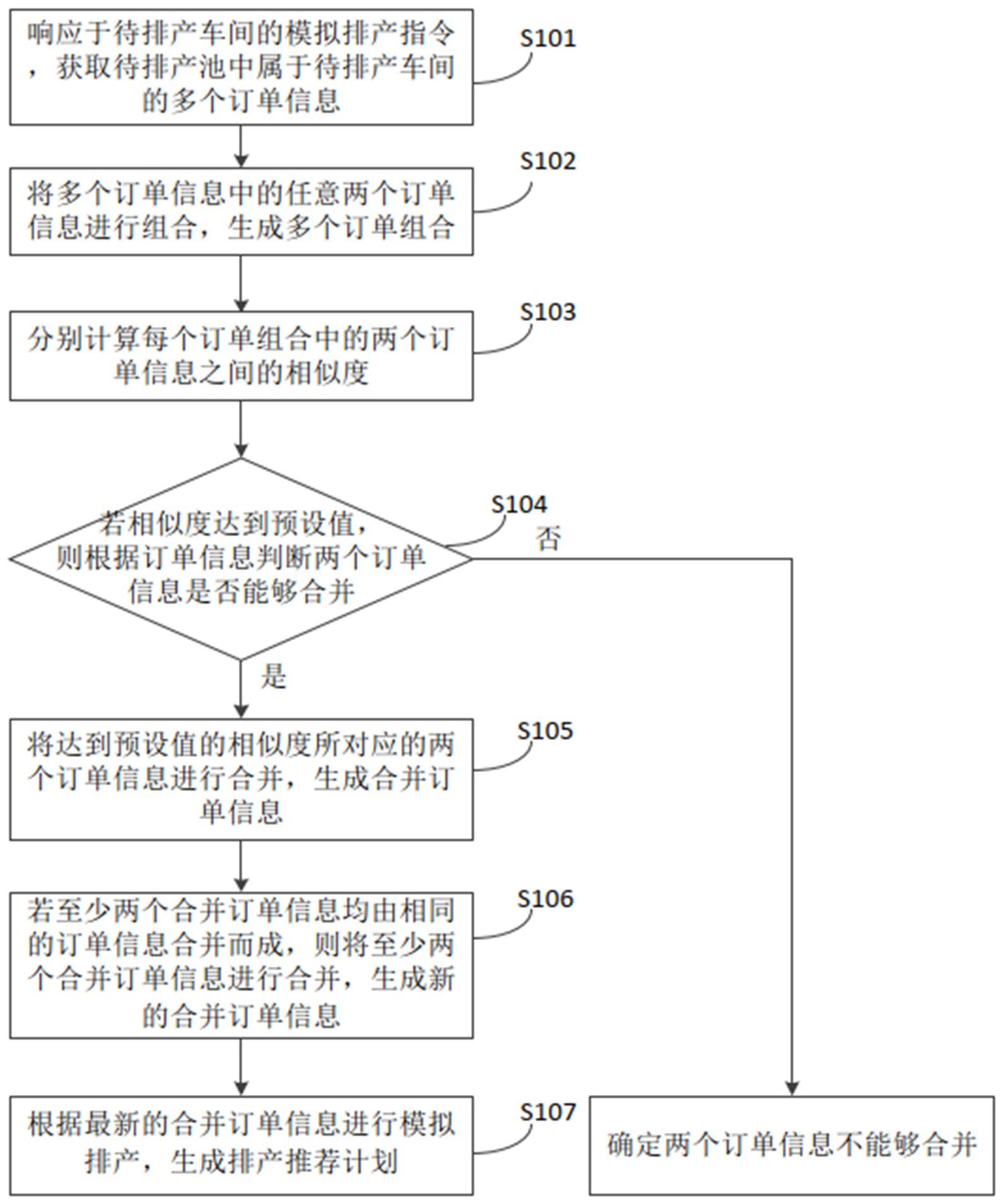

3、响应于待排产车间的模拟排产指令,获取待排产池中属于所述待排产车间的多个订单信息;

4、将所述多个订单信息中的任意两个订单信息进行组合,生成多个订单组合;

5、分别计算每个所述订单组合中的两个所述订单信息之间的相似度;

6、若所述相似度达到预设值,则根据所述订单信息判断两个订单信息是否能够合并;

7、若是,则将达到所述预设值的所述相似度所对应的两个订单信息进行合并,生成合并订单信息;

8、若至少两个所述合并订单信息均由相同的订单信息合并而成,则将所述至少两个所述合并订单信息进行合并,生成新的合并订单信息;

9、根据最新的合并订单信息进行模拟排产,生成排产推荐计划。

10、通过采用上述技术方案,电子设备从待排产池中获取订单信息,并选取其中两个订单确定相似度,根据相似度确定是否能够合并订单信息,当能够合并时,进行模拟排产以得到排产推荐计划,为用户提供排产计划参考,自动为用户给出可合并订单以及具体的排产计划,减少用户的手动排产时间,提高排产效率。

11、进一步地,所述订单信息包括待排产电缆型号和交付需求信息,所述交付需求信息包括单捆电缆长度和/或印字信息,所述分别计算每个所述订单组合中的两个所述订单信息之间的相似度,包括以下任一项:

12、若所述两个订单信息的待排产电缆型号和交付需求信息均相同,则确定所述相似度为第一预设值;

13、若所述两个订单信息的待排产电缆型号相同、交付需求信息不同,则确定所述相似度为第二预设值;

14、若所述两个订单信息的待排产电缆型号不同,则将两个订单信息的电缆型号组合与预设的电缆型号相似度列表中的电缆型号组合进行比对,将比对一致的电缆型号组合对应的第三预设值确定为所述相似度。

15、通过采用上述技术方案,电子设备根据两个订单对应的待排产电缆型号以及交付需求进行分析,确定对应的相似度。

16、进一步地,所述电缆型号相似度列表的生成方法包括:

17、获取待排产车间的可生产电缆型号;

18、确定每个所述可生产电缆型号对应的生产工序中每道工序对应的工序信息;其中,所述工序信息包括工序名称、生产机台;

19、对于任意两个所述可生产电缆型号构成的电缆型号组合,确定所述电缆型号组合中两个所述可生产电缆型号的相同工序信息的数量,计算所述相同工序信息的数量与所述两个所述可生产电缆型号的工序数量平均值的比值,根据所述比值与预设的初始相似值进行相加,得到第一更新相似值;

20、根据所述相同工序信息的数量以及剩余工序,对所述第一更新相似值进行修正,得到第二更新相似值;

21、将所述第二更新相似值确定为所述电缆型号组合的第三预设值;

22、根据所述电缆型号组合的第三预设值生成所述电缆型号相似度列表。

23、通过采用上述技术方案,电子设备根据两个订单的生产工序以及生产机台确定相同工序和不同工序,根据相同工序的数量确定第一增加值,根据相同工序以及剩余工序的关系,对第一更新相似值进行修正,利用计算得到的第二更新相似值得到电缆型号组合的相似度列表,得到准确衡量两个订单相似程度的相似度值,得到完善且能有一定程度代表性的电缆型号相似度列表,便于后续调用。

24、进一步地,所述根据所述相同工序信息的数量以及剩余工序,对所述第一更新相似值进行修正,得到第二更新相似值,包括以下任一种:

25、若所述相同工序信息的数量为一个,则将所述第一更新相似值的负值确定为变化值;将所述变化值与所述第一更新相似值进行求和,得到第二更新相似值;

26、若所述相同工序信息的数量为至少两个,则分别将每个可生产电缆型号的相邻两个所述相同工序信息之间的至少一道工序进行组合,得到至少一个组合工序;

27、将所述两个所述可生产电缆型号的组合工序进行对应,得到至少一个组合工序对;其中,所述组合工序对中两个组合工序对应的相邻两个所述相同工序信息是相同的;

28、根据每个所述组合工序中每道工序的加工速度,估算每个所述组合工序的平均加工速度;

29、分别判断每个组合工序对的平均加工速度的差值是否大于预设差值;若是,则将预设负值确定为变化值;否则,将预设正值确定为变化值;

30、对所有组合工序对的变化值与所述第一更新相似值进行求和,得到第二更新相似值。

31、通过采用上述技术方案,根据不同工序之间的加工速度差值得到正值或负值的变化值,根据对电缆生产的模拟,确定两电缆型号之间的相似度,实现更为细致的数据计算,得到更具有参考价值的相似度列表。

32、进一步地,所述订单信息包括待排产电缆型号和生产数量;所述根据所述订单信息判断两个订单信息是否能够合并,包括:

33、获取每个所述待排产电缆型号对应的工序信息;其中,所述工序信息包括工序名称和生产机台;

34、根据每个订单中每道工序的加工速度和生产数量,计算完成每道工序所需的完成时间;

35、将应用同一所述生产机台的工序确定为待合并工序;

36、将位于首个待合并工序之前或两相邻待合并工序之间的工序确定为一组常规工序;

37、判断两个订单的对应的各组常规工序的完成时间的差值是否均不大于预设差值;若是,则确定两个订单信息能够合并;

38、否则,确定两个订单信息不能合并。

39、通过采用上述技术方案,电子设备通过订单对应的工序以及生产机台进行分析,分析每道工序的加工速度,进而根据生产数量计算完成每道生产工序的完成时间,进而在待合并工序之间的常规工序的时间差值不大于预设差值时,确定合并,因此将订单落实到实际生产当中,以时间差值的角度,预测生产机台是否可能会出现断开生产的情况,因此更加贴合实际地模拟生产,得到可信度更高的判断结果。

40、进一步地,所述根据最新的合并订单信息进行模拟排产,生成排产推荐计划,包括:

41、按照每个订单从首至尾的顺序确定当前工序;

42、判断所述当前工序是否在第一道工序;

43、若是第一道工序,则获取当前工序的生产机台的空闲时刻,根据所述空闲时刻与预设的第一过渡时间相加,计算得到当前工序的开始生产时刻;

44、若不是第一道工序,则获取当前工序的生产机台的上一道工序的结束时刻,以及上一道工序的加工时长,根据所述加工时长确定第二过渡时间,将所述结束时刻与所述第二过渡时间相减,计算得到当前工序的开始生产时刻;

45、判断当前工序是否为待合并工序;

46、若是,则计算多个订单的生产数量总和,根据所述生产数量总和以及生产机台数量对当前工序进行排产,得到当前工序的完成时刻;

47、若否,则根据当前订单的数量和生产机台数量对当前工序进行排产,得到当前工序的完成时刻;

48、根据所述开始生产时刻、生产机台和所述完成时刻得到当前工序的排产推荐计划;

49、按照所述订单的顺序,判断下一个工序是否已进行了排产,若否,则确定所述下一个工序为当前工序;若是,则重复执行判断下一个工序是否已进行了排产的步骤,直至确定最后一个工序为当前工序,生成每一道工序的排产推荐计划。

50、通过采用上述技术方案,电子设备根据生产顺序,逐道工序进行判断,当前工序为待合并工序,则进行合并模拟,在合并模拟时,考虑生产机台的加工速度以及生产数量计算完成时间,为了贴合实际生产,设置第一过渡时间和第二过渡时间,得到更为准确可靠的完成时刻,为用户推荐更真实的排产推荐计划,节省用户排产时间。

51、进一步地,所述方法还包括:

52、获取当前工序的实际生产数量;

53、当所述实际生产数量达到预设数量的预设比例时,将包括当前工序的排产推荐计划进行展示;

54、获取当前工序的实际生产情况以及在排产计划中的预设开始时间;所述实际生产情况包括实际开始时间和当前生产数量;

55、若所述实际开始时间与所述排产计划中的预设开始时间的差值未在预设时间差值内,且所述当前生产数量未达到预设数量,则生成更新排产计划的提示信息。

56、通过采用上述技术方案,电子设备对实际生产过程实时监测,并根据生产进度展示排产推荐计划,为用户调整排产计划提供准备,电子设备对实际生产过程进行监测,在生产未按照预期的过程进行时,生成提示信息,提示用户进行重新排产,提高排产和生产效率。

57、第二方面,本技术提供一种电缆生产工序排产系统,采用如下的技术方案:

58、一种电缆生产工序排产系统,包括:

59、订单信息获取模块,用于响应于待排产车间的模拟排产指令,获取待排产池中属于所述待排产车间的多个订单信息;

60、组合模块,用于将所述多个订单信息中的任意两个订单信息进行组合,生成多个订单组合;

61、相似度判断模块,用于分别计算每个所述订单组合中的两个所述订单信息之间的相似度;

62、合并判断模块,用于若所述相似度达到预设值,则根据所述订单信息判断两个订单信息是否能够合并;

63、订单信息合并模块,用于在所述合并判断模块判断为是时,将所述相似度达到预设值所对应的两个订单信息进行合并,生成合并订单信息;

64、订单信息更新模块,用于若所述合并订单信息中的订单信息存在能够合并的其他订单组合,则将所述合并订单信息与所述其他订单组合再次进行合并,更新合并订单信息;

65、排产推荐计划生成模块,用于根据所述合并订单信息进行模拟排产,生成排产推荐计划。

66、通过采用上述技术方案,订单信息获取模块从待排产池中获取订单信息,组合模块选取其中两个订单,相似度判断模块确定相似度,合并判断模块根据相似度确定是否能够合并订单信息,当能够合并时,订单信息合并模块、订单信息更新模块和排产推荐计划生成模块进行模拟排产以得到排产推荐计划,为用户提供排产计划参考,自动为用户给出可合并订单以及具体的排产计划,减少用户的手动排产时间,提高排产效率。

67、第三方面,本技术提供一种电缆生产工序排产系统的低代码开发方法。

68、根据所述电缆生产工序排产系统中的每个模块的功能需求,建立应用模型;

69、在所述应用模型中根据数据表设计器配置实现对应功能需求的表单和/或流程;

70、根据可视化界面设计器设计用户界面和交互方式,确定所述应用模型的页面布局和功能组件;

71、根据功能设计器基于所述功能需求进行事件明细信息配置,并根据预存的事件类型与后端代码的对应关系对所述事件明细信息进行关联控制;

72、响应于应用开发配置完成操作指令,生成所述应用模型的应用文件。

73、第四方面,本技术提供一种电子设备,采用如下的技术方案:

74、一种电子设备,包括:

75、至少一个处理器;

76、存储器;

77、至少一个计算机程序,其中所述至少一个计算机程序被存储在所述存储器中并被配置为由所述至少一个处理器执行,所述至少一个计算机程序配置用于:执行根据第一方面中任一项所述的一种电缆生产工序排产方法或第三方面所述的电缆生产工序排产系统的低代码开发方法。

78、通过采用上述技术方案,处理器执行存储器中的计算机程序,从待排产池中获取订单信息,并选取其中两个订单确定相似度,根据相似度确定是否能够合并订单信息,当能够合并时,进行模拟排产以得到排产推荐计划,为用户提供排产计划参考,自动为用户给出可合并订单以及具体的排产计划,减少用户的手动排产时间,提高排产效率。

79、综上所述,本技术包括以下至少一种有益技术效果:

80、1.从待排产池中获取订单信息,并选取其中两个订单确定相似度,根据相似度确定是否能够合并订单信息,当能够合并时,进行模拟排产以得到排产推荐计划,为用户提供排产计划参考,自动为用户给出可合并订单以及具体的排产计划,减少用户的手动排产时间,提高排产效率;

81、2.将订单落实到实际生产当中,以时间差值的角度,预测生产机台是否可能会出现断开生产的情况,因此更加贴合实际地模拟生产,得到可信度更高的判断结果;

82、3.运用低代码平台开发系统,简化开发步骤。

- 还没有人留言评论。精彩留言会获得点赞!