煤气化系统中循环流化床多尺度流态故障诊断方法及装置

本发明涉及煤气化系统,尤其涉及一种煤气化系统中循环流化床多尺度流态故障诊断方法及装置。

背景技术:

1、煤炭是以直接燃烧为主,不仅效率低下,而且过程中产生的气体和固体污染物会对生态环境造成不利影响。煤气化技术是煤炭高效清洁利用的重要途径之一,其气化过程是煤炭的一个热化学加工过程,即是以煤或煤焦为原料,以氧气、水蒸气作为气化剂,在高温高压下通过化学反应将煤转化为可燃性气体的工艺过程。煤气化系统主要由气化炉(包括布风装置、提升管、旋风分离器、立管、u型返料器、返料斜管等)、煤气余热回收系统(空气预热器和余热锅炉等)、煤气除尘系统、煤气冷却系统(换热器和冷却器等)及辅助系统组成,其中辅助系统包括给煤系统、供风系统、灰渣冷却系统和循环水系统等。煤气化系统的核心单元是流化床,其中循环流化床(cfb)因传热传质强、温度分布均匀、设备生产能力大、固体颗粒混合均匀、固体颗粒在床内的停留时间调节范围广、容易大型化等优点,已被广泛应用。

2、循环流化床系统内部包括给煤系统、供风系统、供水系统、冷却系统等众多结构,其结构多且十分的复杂,因而当出现故障时,可能是由多方面原因导致的,且循环流化床需要在高温高压下进行工作,通常情况下不能立即停机找出故障部位。另外,循环流化床的另一个重要特征是固体颗粒是沿着设定的循环回路流动的,任何导致颗粒循环的故障都有可能造成整个装置非计划停工。因此,为了确保循环流化床长周期稳定运行,对循环流化床内部颗粒循环过程进行状态监测和智能故障诊断是非常必要的。

3、针对于循环流化床的智能故障监测,现有技术中通常是通过在循环流化床内部设置传感器,通过传感器检测的数据基于浅层学习模型实现智能故障诊断,如使用人工神经网络(ann)、支持向量机(svm)、粒子群优化(pso)和贝叶斯网络等学习模型。但是上述基于浅层学习模型的智能故障诊断方法会存在以下问题:

4、1、无法准确表征多尺度颗粒流动特征。循环流化床颗粒的运行是典型的气固反应系统,床层内的颗粒流动特征会存在不同的尺度,例如,会存在单颗粒尺寸、颗粒聚团尺寸以及设备尺寸,且颗粒流动特征会存在时间和空间的叠加,即颗粒流动特征不仅包含了时间,还包含了空间特征,直接使用传感器检测的数据进行模型构建,无法表征循环流化床的多尺度颗粒流动特征,更无法表征多尺度与故障模式之间的相互映射关系,导致故障诊断的精度低,而循环流化床的多尺度颗粒流动特征提取难度大,使得流化床的故障诊断的难度增大。

5、2、诊断精度以及效率低。传统基于浅层学习模型的智能故障诊断方法只能针对单一故障源数据学习实现故障的诊断和分类,即每次仅能够特定实现循环流化床内部某一设备的数据进行模型学习以及故障诊断,无法快速、准确的实现循环流化床的多尺度流态故障在线诊断。

技术实现思路

1、本发明要解决的技术问题就在于:针对现有技术存在的技术问题,本发明提供一种实现方法简单、成本低、诊断效率以及诊断精度高的煤气化系统中循环流化床多尺度流态故障诊断方法及装置。

2、为解决上述技术问题,本发明提出的技术方案为:

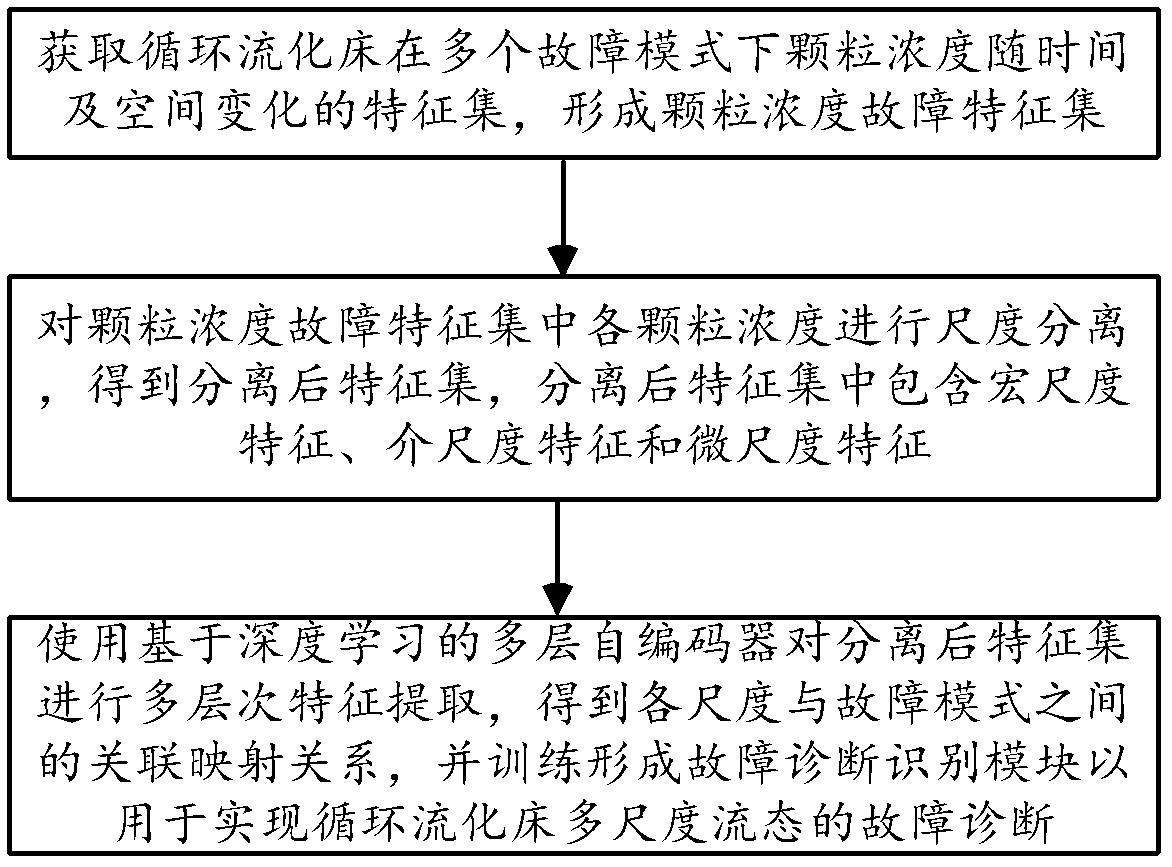

3、一种煤气化系统中循环流化床多尺度流态故障诊断方法,步骤包括:

4、步骤s01.获取循环流化床在多个故障模式下颗粒浓度随时间及空间变化的特征集,形成颗粒浓度故障特征集;

5、步骤s02.对所述颗粒浓度故障特征集中各颗粒浓度进行尺度分离,得到分离后特征集,所述分离后特征集中包含宏尺度特征、介尺度特征和微尺度特征;

6、步骤s03.使用基于深度学习的多层自编码器对分离后特征集进行多层次特征提取,得到各尺度与故障模式之间的关联映射关系,并训练形成故障诊断识别模块以用于实现循环流化床多尺度流态的故障诊断。

7、进一步的,所述步骤s01中,所述故障模式包括设备故障和条件故障,所述设备故障包括循环流化床、匀风板孔、供风系统、供水系统、冷却系统中任意一种或多种设备的故障,所述条件故障包括煤颗粒与氧化剂比例不协调;所述步骤s01中还包括调节气阀和气体供给系统、给料系统以对循环流化床进行循环故障运行,和/或通过连续增大煤粉的比例以模拟循环流化床内部结焦故障形成过程,和/或通过向喷嘴喷入高压气体以使颗粒破碎模拟故障形成过程。

8、进一步的,所述步骤s02包括:

9、将原始颗粒浓度信号分解成不同尺度水平的细节信号 ni,i代表尺度水平,由高频波动、低水平 ni对应为微尺度,高频与低频中间水平的 ni对应为介尺度,低频波动、高频水平的 ni对应为宏尺度;

10、根据循环流化床内相邻两个截面的颗粒浓度测量信号之间的相关性、时延以及空间变化对颗粒浓度进行各尺度的划分,以综合相关性、时延以及空间变化划分各尺度。

11、进一步的,采用下式作为尺度划分判据:

12、

13、其中, i为不同尺度水平, ci为相关系数, v为空间变化,即为相邻位置两点的体积, τ为时延, cm为相关系数最大值, τm为介尺度信号的时延, vm为空间变化最大值。

14、进一步的,还包括将尺度划分判据按照下式映射到概率框架sigmoid得到映射后判据,以描述相关性、时延以及空间变化三个变量之间的相互依赖关系;

15、

16、其中、和分别为时延 τi、相关系数 ci和空间变化 vi归一化后参数,即:

17、

18、 c0、 τ0、 v0分别为相关系数、时延和空间变化的最小值;

19、根据所述映射后判据的大小进行尺度划分,其中当所述映射后判据与1的偏差小于预设阈值且大于预设第一尺度阈值s1时划分为介尺度,当在[s2,s1]范围内时划分为微尺度,当在[0.5, s2]范围内时划分为宏尺度,s2为第二尺度阈值,且,即为:

20、。

21、进一步的,所述步骤s03中,计算所述分离后特征集中各特征的信息熵,将计算得到的信息熵输入至所述多层自编码器中进行多层次特征提取,其中计算各特征的所述信息熵时,先估算输入时间序列每个数据点落入各个故障区间的概率分布,所述故障区间为预先划分的不同故障模式下特征数据的取值范围,再根据得到的各个故障区间的概率分布计算不同尺度上的香农熵概率 p( xn)。

22、进一步的,所述多层自编码器的各层编码器中采用解码结果与输入信号之间的重构误差作为评价指标,重构误差的表达式为,其中 y为解码结果, x为输入信号,h为维度,h包含时间维度以及空间维度。

23、进一步的,所述多层自编码器包括第一层自编码器、第二层自编码器以及故障分类器,所述第一层自编码器输入对分离后特征集中各特征计算得到的信息熵进行第一层编码,得到第一层抽取特征,并将第一层编码结果进行解码后进行使用第一层解码结果与输入信息熵之间的重构误差对第一层编码结果进行评价,将所述第一层抽取特征输入至第二层自编码器的编码器中进行第二层编码,得到第二层抽取特征,并将第二层编码结果进行解码后进行使用第二次解码结果与第二层编码器的输入之间的重构误差对第二次编码结果进行评价,所述故障分类器包括特征提取网络以及分类器网络,将所述第一层抽取特征与所述第二层抽取特征输入至所述特征提取网络中,以采用无监督学习进行特征提取,形成多尺度信息熵抽象化特征集,使用所多尺度信息熵抽象化特征集训练所述分类器网络,得到所述故障识别模型。

24、一种煤气化系统中循环流化床多尺度流态故障诊断装置,包括:

25、故障特征集获取模块,用于获取循环流化床在多个故障模式下颗粒浓度随时间及空间变化的特征集,形成颗粒浓度故障特征集;

26、尺度分离模块,用于对所述颗粒浓度故障特征集中各颗粒浓度进行尺度分离,得到分离后特征集,所述分离后特征集中包含宏尺度特征、介尺度特征和微尺度特征;

27、多层次特征提取模块,用于使用基于深度学习的多层自编码器对分离后特征集进行多层次特征提取,并得到各尺度之间的关联映射关系,构建形成故障诊断识别模块以用于实现循环流化床多尺度流态的故障诊断。

28、一种计算机装置,包括处理器以及存储器,所述存储器用于存储计算机程序,所述处理器用于执行所述计算机程序以执行如上述方法。

29、与现有技术相比,本发明的优点在于:

30、1、本发明通过在循环流化床内部多个故障模式下测量随时间及空间变化的循环颗粒浓度构成故障特征集,使得故障特征同时包含了时间和空间特征,然后对故障特征集进行尺度分离,得到宏尺度特征、介尺度特征和微尺度特征,可以充分挖掘循环流化床不同故障状态下的多尺度颗粒流动特征,再利用深度学习的多层自编码器对多尺度的循环流化床故障数据进行多层次的特征提取与数据融合,能够充分表征故障模式与各尺度之间的映射关系,从而建立循环流化床的精准故障识别模型,可以快速、准确的实现循环流化床多尺度流态故障的智能化在线监测识别,提高循环流化床装备运行的稳定性,进而有利于提高煤气化系统的生产效率及固态煤到气态煤的转化率,降低生产事故发生率和能源耗损率。

31、2、本发明进一步通过综合考虑相关性、时延和空间变化三个因素进行尺度划分,有效表征不同尺度在相关性、时延和空间变化三个因素上的特性,能够有效描述三个变量之间的相互依赖关系,可以更细节的描述气固流中流体动力学特性,提高循环流化床颗粒流动特征尺度划分的准确性,利于实现对复杂系统精准的流体动力学分析;进一步的通过将将尺度划分判据映射到概率框架sigmoid,使得能够定量描述相关性、时延以及空间变化三个变量之间的相互依赖关系,从而能够快速、精准的实现循环流化床颗粒流动特征尺度划分。

32、3、本发明进一步通过采用三层结构的多层自编码器,能够有效对多尺度故障特征集的特征信息进行逐层抽象化融合,各层特征之间可以实现信息互补与制约,使得可以获取到更细节、完善的抽象化特征,从而能够精准、全面的表征故障模式与各尺度之间的映射关系,进一步提高故障识别模型构建的精度,且还能够具有自我感知和决策网络的自调节特性,可有效避免人工确定参数的盲目性和主观性,实现监测数据快速分析、比较和处理,进而使得可以及时发现故障点,提高诊断速度和缩短故障时间,有效降低故障引起的危害。

- 还没有人留言评论。精彩留言会获得点赞!