一种钢结构虚拟拼接工艺及其应用的制作方法

本发明涉及钢结构施工,具体为一种钢结构虚拟拼接工艺及其应用。

背景技术:

1、钢结构主要由型钢和钢板等制成的钢梁、钢柱、钢桁架等构件组成,广泛应用于大型厂房、场馆、超高层等领域。钢件在施工现场进行组装焊接时,钢件之间的对接是钢结构稳固性是否达标的关键要素,但是目前的施工现场普遍存在钢件之间的焊接面存在一定的角度差,这会导致钢件的焊接连接处的强度和所承受的扭矩以及内部应力均为发生变化,工程监理无法许可这样的建筑继续施工,而现场施工时,对于一些较长钢件,无法对钢件进行相对水平的稳定移动,因此如何提高施工准确性,避免后续的安全问题和额外的调整工作,对建筑施工领域具有重要的意义。虚拟预拼装能够进一步优化上述问题,如中国专利申请(授权公告号为cn 114227120 b)公开了一种钢结构虚拟预拼接工装装置,主要通过优化结构设计实现钢结构的虚拟预拼接工装,但是需匹配相应的虚拟拼装工艺来有效应用该装置解决上述问题。

技术实现思路

1、为了解决上述问题,本发明提供了一种钢结构虚拟拼接工艺,匹配钢结构虚拟预拼接工装装置使用,有效提高钢结构拼接精确度,保证建筑安全性,满足工程监理要求。

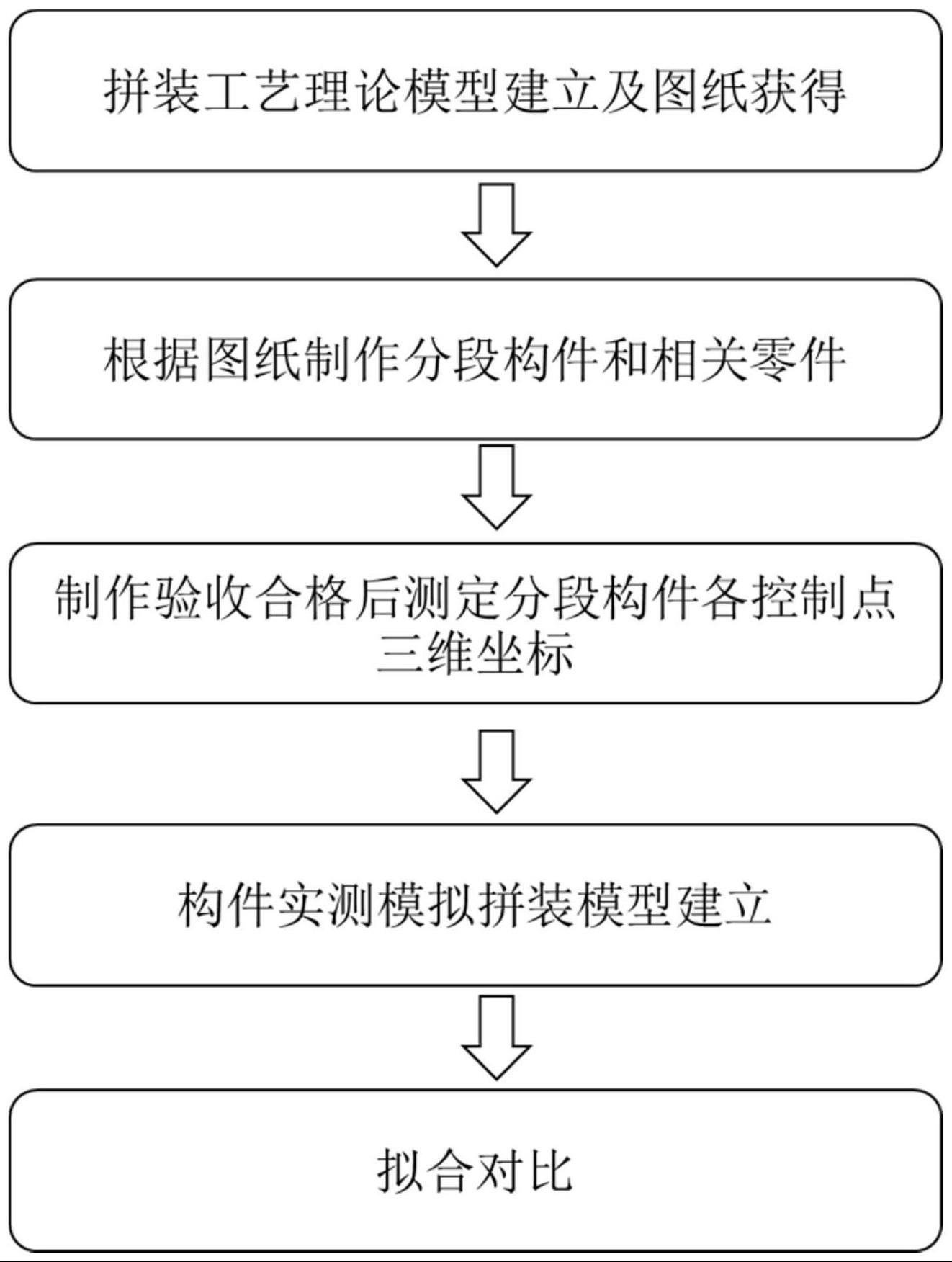

2、本发明一方面提供了一种钢结构虚拟拼接工艺,至少包括以下步骤:建立拼装工艺理论模型后,结合获得的封端构建和相关零件加工制作图纸进行分段构件和相关零件的制作,之后进行实际检测并进行计算机模拟拼装、统计并分析数据后即可。

3、作为一种优选的技术方案,所述钢结构虚拟拼接工艺具体包括以下步骤:

4、(1)建立拼装工艺理论模型,通过模型导出分段构件和相关零件的加工制作详细图纸;

5、(2)参照步骤(1)得到的详细图纸进行分段构件和相关零件的制作;

6、(3)步骤(2)分段构件和相关零件验收合格后,测定分段构件各控制点三维坐标;

7、(4)进行计算机模拟拼装,形成构件实测模拟拼装模型;

8、(5)将理论模型导入三维图形软件,插入实测整体预拼装坐标系;

9、(6)采用拟合方法进行比对得到数据,统计并分析数据。

10、作为一种优选的技术方案,所述步骤(1)拼装工艺理论模型的建立依据为钢结构设计图文资料和加工安装方案,所述拼装工艺理论模型包括设计信息、制造信息和安装信息。

11、作为一种优选的技术方案,所述步骤(3)中验收合格具体为:规格、型号复合设计要求,质量符合设计要求和《钢结构工程施工质量验收规范》gb50205。

12、作为一种优选的技术方案,所述步骤(3)中控制点三维坐标具体为外轮廓控制点三维坐标,所述外轮廓控制点三维坐标的测定采用全站仪测定,具体包括以下步骤:

13、①设置相对于坐标原点的全站仪测站点坐标,仪器自动转换和显示位置点(棱镜点)在坐标系中的坐标;

14、②设置仪器高度和棱镜高度,获得目标点的坐标值;

15、③设置已知点的方向角,照准棱镜测量,记录确认外轮廓控制点三维坐标数据。

16、本发明提供的工艺中,采用全站仪基于以上步骤测定分段构件的外轮廓控制点三维坐标,减少误差的累积,最大程度的将实际参数进行复刻,指导节段节点的加工,提高施工精确度。

17、作为一种优选的技术方案,所述外轮廓控制点三维坐标的测定采用全站仪测定还包括设置多次转换测站点步骤。优选的,所述设置多次转换测站点步骤中全部测站点坐标均在同一坐标系内,仪器高度以周边固定高程作为参照,且每个分段构件上的全部控制点三维坐标由同一人在同一时段完成。

18、采用全站仪测定构件的外轮廓控制点三维坐标值用于后续形成实体构件的轮廓模型,在实际操作过程中,可能会出现无法一次性完成所有控制点的测量的情况,因此可以设置多次转换测站点,通过将全部测站点坐标均在控制在同一坐标系内,同时使仪器高度以周边固定高程作为参照,且每个构件上的全部控制点三维坐标由同一人在同一时段完成,避免由于现场测量地面高度差异和其他因素导致测量误差,保证测量准确性和后续实体构件的轮廓模型精度。

19、优选的,所述分段构件端部为坡口,所述控制点取坡口的下端,测量时用的反光片中心位置对准构件控制点。

20、作为一种优选的技术方案,所述步骤(4)中计算机模拟拼装具体包括以下步骤:

21、s1、将全站仪与计算机连接,获得构件的所有控制点三维坐标数据;

22、s2、将所有控制点三维坐标数据采用三维图形软件绘制分段构件的实测三维模型;

23、s3、根据制作安装工艺图的需要,模拟设置胎架及其标高和各控制点坐标;

24、s4、将分段构件的自身坐标转换为总体坐标后,模拟吊上胎架定位,检测各控制点的坐标值,得到实测整体预拼装坐标系,形成构件实测模拟拼装模型。

25、所述步骤(6)中数据具体为构件实测模拟拼装模型和拼装工艺理论模型对比得到的分段构件和端口的加工误差以及构件间的连接误差。

26、所述步骤(6)中进行统计并分析数据时,若分段构件不符合规范允许公差和现场安装精度,则修改校正后重复步骤(3)-(6),直至符合精度要求。

27、本发明通过将实测数据导入计算机中进行模拟拼装,通过将构件实测模拟拼装模型和拼装工艺理论模型对比控制精度,进而实现对安装后整体精度的主动控制,防止由于实际与理论之间的差异及其他误差累积导致安装后位置、线型、扭转等问题,解决由于场地限制而不能实际预拼精度验证的问题,避免现场修改,保证工期。

28、本发明提供的上述钢结构虚拟拼接工艺,应用于bim辅助施工过程中,既可以用于加工场地的节段节点之间的模拟预拼装,便于发现问题,及时修整,又可以根据安装场地的实际情况及时对正在场地加工的节段节点作出调整,大大提高加工精度。

29、本发明另一方面提供了一种钢结构虚拟拼接工艺的应用,应用于bim辅助施工。

30、有益效果

31、1、本发明提供了一种钢结构虚拟拼接工艺,匹配钢结构虚拟预拼接工装装置使用,有效提高钢结构拼接精确度,保证建筑安全性,满足工程监理要求。

32、2、本发明提供的工艺中,采用全站仪基于以上步骤测定分段构件的外轮廓控制点三维坐标,减少误差的累积,最大程度的将实际参数进行复刻,指导节段节点的加工,提高施工精确度。

33、3、本发明设置多次转换测站点,通过将全部测站点坐标均在控制在同一坐标系内,同时使仪器高度以周边固定高程作为参照,且每个构件上的全部控制点三维坐标由同一人在同一时段完成,避免由于现场测量地面高度差异和其他因素导致测量误差,保证测量准确性和后续实体构件的轮廓模型精度。

34、4、本发明通过将实测数据导入计算机中进行模拟拼装,通过将构件实测模拟拼装模型和拼装工艺理论模型对比控制精度,进而实现对安装后整体精度的主动控制,防止由于实际与理论之间的差异及其他误差累积导致安装后位置、线型、扭转等问题,解决由于场地限制而不能实际预拼精度验证的问题,避免现场修改,保证工期。

35、5、本发明提供的上述钢结构虚拟拼接工艺,应用于bim辅助施工过程中,既可以用于加工场地的节段节点之间的模拟预拼装,便于发现问题,及时修整,又可以根据安装场地的实际情况及时对正在场地加工的节段节点作出调整,大大提高加工精度。

- 还没有人留言评论。精彩留言会获得点赞!