高效铣刀后刀面摩擦应力波传播与衰减特性的解算方法

本发明属于高效铣刀切削,具体涉及一种高效铣刀后刀面摩擦应力波传播与衰减特性的解算方法。

背景技术:

1、在高效铣刀切削过程中,受到刀齿后刀面与工件已加工表面之间产生相对挤压和摩擦作用,刀齿内部不同位置的质点之间将会形成应力差,由此产生向刀齿结构内部传播的摩擦应力波。由于摩擦应力波的存在会使得刀齿损伤出现某些必然的联系,在保证铣削加工效率的前提下控制刀齿在切削过程中刀齿损伤的程度以便延长刀齿使用寿命,探究一种完整的铣削过程中的应力波传播模型是非常必要的。因此,需要构建出高效铣刀刀齿后刀面应力波波动方程的解算方法,以方便对摩擦应力波的深入分析。

2、已有关于应力波特性的解算方法大多针对于不同岩石节理及爆炸应力波等方面,对于铣削过程中刀齿后刀面应力波的传播特性及应力波作用下刀齿后刀面产生的能量演变机制有待揭示。高效铣削加工中,刀齿后刀面与工件过渡表面的相对运动和局部接触会产生瞬时高温、高应力和高应变速率,从而激发出强烈的应力波。这种应力波在刀齿内部传播,并伴随着复杂的能量变换与衰减过程,最终导致了刀齿性能的劣化和破坏。然而,目前有关刀齿后刀面应力波传播特性的研究甚少,其能量演变机制尚未清晰揭示。

3、应力波的传播距离决定了应力波能够传达至刀具的深度,影响刀具内部应力分布和微裂纹扩展。应力波的变化速率决定了高效铣削加工过程中的动态切削力和刀具动态响应。应力波变化速率越大,高效铣削加工中的动态载荷作用越显著,刀具的振动响应也越剧烈,这将加速刀具的损伤和降低工件的加工质量。应力波的衰减率决定了刀具内部应力波的衰减规律。应力波衰减越缓慢,越可能导致刀具使用过程中疲劳裂纹扩展和减小刀具疲劳寿命。因此,解算出后刀面摩擦应力波的传播距离、变化速率与衰减率,对指导刀具设计具有重要作用,有必要对高效铣削刀齿后刀面摩擦应力波传播与衰减特性进行深入研究。

技术实现思路

1、为了揭示高效铣刀刀齿后刀面摩擦应力波传播与衰减特性,和切削过程中刀齿后刀面累积磨损深度的变化过程,本发明提出一种基于高效铣刀刀齿后刀面摩擦力引起的摩擦应力波的波传播距离、变化速率与衰减率的解算方法,研究摩擦应力波在铣刀刀齿内部的传播与衰减过程,揭示切削过程中产生的摩擦应力波在刀齿后刀面的传播规律,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种高效铣刀后刀面摩擦应力波传播与衰减特性的解算方法,包括如下步骤:

3、s1、对在铣削过程中产生于高效铣刀刀齿后刀面处的摩擦力,分析由摩擦力引起的作用于刀齿后刀面的摩擦应力波,提出应力波波动方程的解算方法;

4、s2、解算出高效铣刀刀齿后刀面摩擦应力波传播距离与变化速率的解算方法;

5、s3、解算出高效铣刀刀齿后刀面摩擦应力波衰减率的解算方法;

6、s4、对刀齿后刀面的瞬时摩擦应力波的传播与衰减特性进行研究。

7、优选的,高效铣刀刀齿后刀面摩擦应力波波动方程的解算方法如下:

8、在高效铣刀切削过程中,受到刀齿后刀面与工件已加工表面之间产生相对挤压和摩擦作用,刀齿内部不同位置的质点之间将会形成应力差,由此产生向刀齿结构内部传播的摩擦应力波;

9、为研究铣刀后刀面摩擦应力波传播及其衰减特性,本文基于一维弦线理论建立铣刀刀齿结构内部质点的波动方程,通过经典力学算法求解质点所受的合外力。因此,首先对刀齿结构内部质点进行运动学和受力状态分析,这里假定刀齿结构内部质点为均匀分布;

10、根据波动力学理论,刀齿后刀面上的质点受切削过程中的摩擦力作用时,后刀面上的质点因受力σ12而发生运动,而质点之间产生的相互作用使得质点之间产生压力差,导致刀齿相邻质点发生扰动,对于质点在外载荷作用下所受的合外力分为使质点产生运动的作用力fd以及介质发生形变所形成的应力δf。而由于外载荷的作用打破了原有质点的平衡状态,这就导致刀齿内产生应力波。

11、为了避免混淆,这里给出u=u(x,t)其中的含义,u表示质点处于平衡状态时的位移,其中x表示为波阵面上质点所处在的瞬时时刻的位置;当在刀齿中应力波传播过程中,此时材料的位移是伴随位置和时间的函数,此时有:

12、ux=ux(x,t),uy=uz=0;

13、由此fd和δf可进一步解释如式所示:

14、

15、fd=fa f=q2'(t)-σ12;

16、其中:e为杨氏模量;l/(k-1)为相邻质点间的距离;f为质点所受应力代数和;a为弦线质点所在截面的截面积。

17、质点在弦线系统中所受的惯性力为:

18、

19、由此可获得质点的波动方程如下:

20、

21、质点实数域应力表达式如下:

22、

23、刀齿后刀面跟工件加工过渡表面在切削过程中相互摩擦产生摩擦力,刀齿后刀面表面位置的应力大小始终等于刀齿后刀面所受的载荷。当外力从刀齿后刀面施加时,应力会透过刀具本身向其内部传播。但应力波在传播时会发生弥散作用,导致波的传播程度受到限制,从某一位置开始刀齿内部应力为零。在初始时刻,刀具与工件的位移与速度均为零。据此当刀齿后刀面受到载荷时,给出波动方程的边界条件和初始条件如式:

24、

25、σx(x,t)|x=+∞=0;

26、

27、优选的,高效铣刀刀齿后刀面摩擦应力波传播距离与变化速率的解算方法如下:

28、在实数域下求解波动方程可以用达朗贝尔公式求解,但是过程较为复杂,为了更加直观的反映处刀齿应力波传播的演变特性,使用相对简单的变换思路,其基本思想是利用拉式变换把应力表达式在实数域和复数域之间进行变换与反变换;这种解决方案相比以往应力波的求解方式更为简单也更有效;对此可求的波动方程的复数域变换形式如式所示:

29、

30、对于二阶线性非齐次常微分方程求解先求对应齐次方程的通解如式所示:

31、

32、其中:对于上式的分解如一下三式所示:

33、

34、

35、

36、再对非齐次线性常微分方程的特解进行求解如式所示:

37、

38、由此可获得上式复数域下的波动方程的通解如式所示:

39、

40、对应力位移关系式进行拉式变换,建立复数域下位移与应力的关系如下:

41、

42、将复数域下的波动方程的通解带入应力—位移关系转化为应力的通解,再利用上式边界条件即可求出通解中各项系数,为此建立出复数域下应力解析表达式如下:

43、

44、上式为应力表达式在复数域内表达,需进行laplace反变换把复数域内的应力表达式转换到实数域内。这里利用单位阶跃函数的切除功能来实现延迟效应如一下两式所示:

45、γ[f(t-τ)u(t-τ)]=e-sτf(s);

46、

47、根据上述条件便可获得复数域向实数域转换后的应力表达式如式所示:

48、

49、对于应力波过程中波阵面的运动位置通过对质点所处位置对于时间的求导来求解如式:

50、

51、式中:c为弹性纵波的波速;x为波阵面随时间变化的空间位置(mm)。

52、随着切削过程的不断深入,铣刀与工件的相互作用使得刀齿从完整状态直至发生剥落从而上边界产生,之后随着工件材料被切除的过程发生后,经过仿真发现其等效应力的变化进而给出下边界依据,因此在对于划定了限定范围后从而进一步给出刀齿后刀面摩擦区域内特征点的选取位置。

53、通过对建立高效铣刀刀齿后刀面摩擦区域内应力波的波动方程进行解算。并对四个应力波位置处分别进行解算,选取不同时刻(2ms,4ms,6ms,8ms,10ms)下,即刀齿切入工件所达到有效切削周期的瞬时接触角度进行划分为五个瞬时接触角。

54、在对切削过程中刀齿应力波的传播特性研究中只考虑其弹性纵波的传播过程,所选特征点位置在应力波传播过程中忽略各纵波之间的耦合作用及弥散效应,因此只对单一弹性纵波在铣削过程中刀齿后刀面内部的传播特性进行研究,并探究在该时刻的如振动、温度和摩擦力等条件下,这一时段的应力波传播,而忽略其他时刻的影响。

55、优选的,高效铣刀刀齿后刀面摩擦应力波衰减率的解算方法如下:

56、当应力波通过高效铣刀刀齿后刀面传播时由于刀齿后刀面和加工过渡表面相互摩擦,在这过程当中一部分受压、膨胀,致使产生温度梯度产生不可逆转的过程,即产生应力波耗散而产生衰减;为分析不同时间对应力波影响程度通过计算应力波传播的衰减系数作为研究方法,其解算方法如式所示:

57、

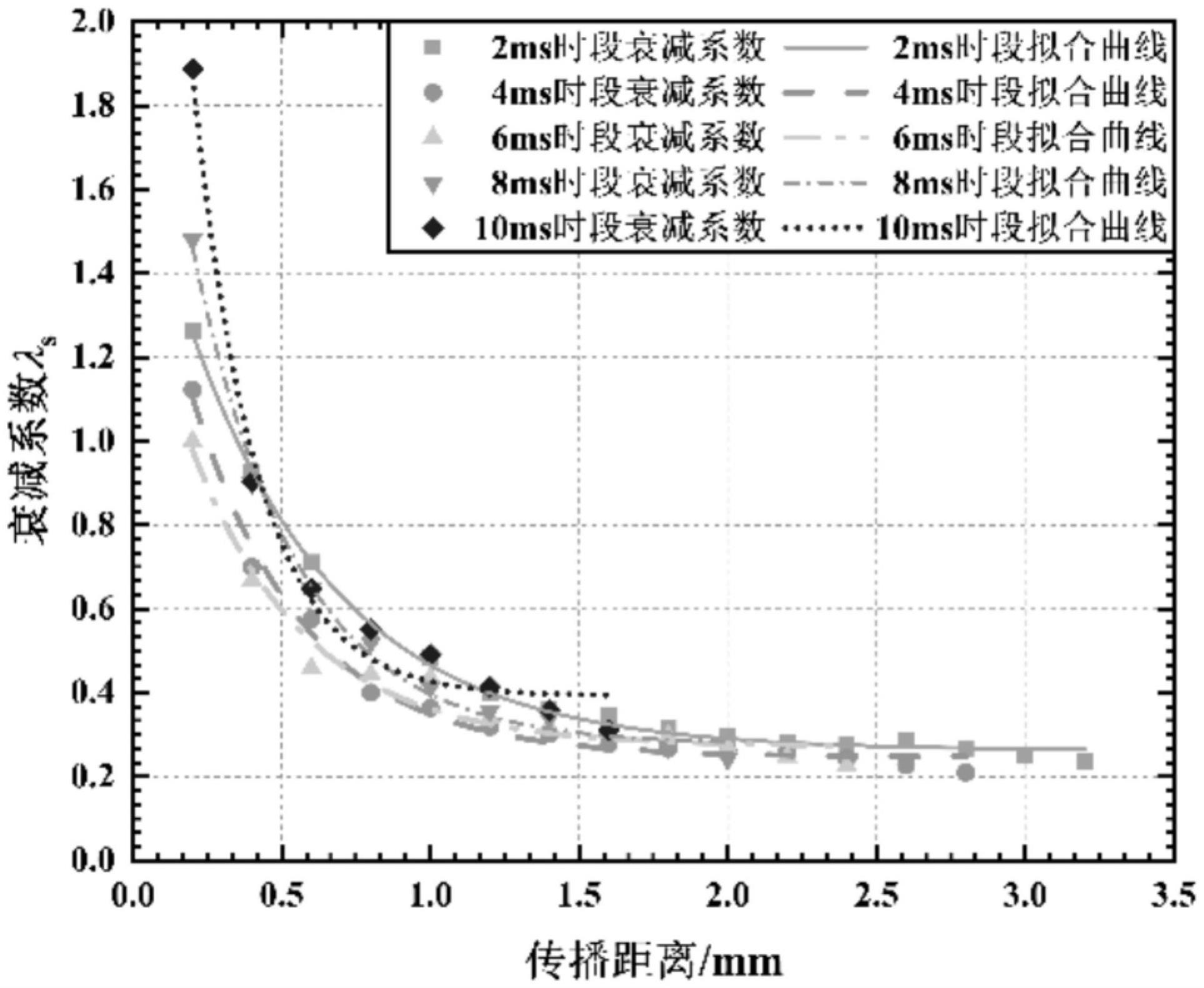

58、

59、两边取对数有:

60、

61、由此可得衰减系数λs的表达式如式所示:

62、

63、式中;σ0为初始应力幅值;σ为在应力波达到峰值后的任一位置xδ处的应力幅值,l=ct/2,即两波峰或波谷之间的水平距离(mm)。

64、分别计算2ms、4ms、6ms、8ms及10ms下的应力波传播曲线的衰减系数,表明应力波在衰减过程中呈现动态变化,一种可能的原因是受以下两部分因素的影响:

65、1.应力波特征:包括但不限于离散、衍射和波导效应。这三种因素与应力波的频率、波长、幅值、传播路径等特征相关。在同一材料中,这几种因素导致的衰减会随着应力波特征的变化而变化。

66、2.材料属性:包括材料内摩擦和吸收。这两种因素与材料的固有属性密切相关,比如材料的密度、弹性模量、内摩擦系数等,不依赖于应力波本身。应力波传播导致材料内部结构发生位移而产生的内摩擦损耗。应力波在传播过程中,会引起材料内部结构和粒界的滑移和位移,从而消耗部分能量。由材料属性造成的应力波衰减变化范围很小,因此可以近似看作是恒定的。

67、由此出应力波传播的衰减系数随传播距离的变化特性如式所示:

68、

69、式中:a与b为与应力波特征有关的系数;c为常数,只与材料有关,反映了由材料的能量吸收和内摩擦力引起的应力波衰减。

70、本发明的技术效果和优点:该高效铣刀后刀面摩擦应力波传播与衰减特性的解算方法,针对在铣削过程中产生于高效铣刀刀齿后刀面处的摩擦力,分析由摩擦力引起的作用于刀齿后刀面的摩擦应力波,提出应力波波动方程的解算方法;解算出刀齿后刀面摩擦应力波的传播距离、变化速率和衰减率,对刀齿后刀面的瞬时摩擦应力波的传播与衰减特性进行研究;

71、本发明建立了铣削过程中产生的摩擦应力波传播与衰减特性解算方法,通过对刀齿应力波传播距离、变化速率与衰减率的解算反映出在切削过程中刀齿后刀面应力波主要的衰减形式。通过对应力波特征的解算能够识别出应力波在铣刀刀齿中的影响范围,为探究铣刀内部结构损伤的产生机理提供理论基础。补足了已有的应力波特性的解算方法在铣削过程中不足的问题,该方法可用于揭示铣刀切削过程,评估加工工艺和刀具结构的优劣,并为高能效铣刀及其工艺设计提供设计要素,为减轻刀具动态载荷和延长其使用寿命提供参考。

- 还没有人留言评论。精彩留言会获得点赞!