残余应力矩量确定方法及板材喷丸弯曲变形预测方法与流程

本发明涉及激光加工,特别涉及一种残余应力矩量确定方法及板材喷丸弯曲变形预测方法。

背景技术:

1、激光喷丸成形利用高能量纳秒激光辐照吸收层,进而诱导等离子体爆炸冲击波,在等离子体冲击波作用下,板材产生动态弹塑性应力波响应,在板材表面形成具有梯度残余应力,从而使得板材产生弯曲变形。该工艺比传统机械喷丸成形方法具有更大的变形,工艺参数可控性强,易于实现精确成形。但是,激光喷丸过程中,激光辐照与等离子物理过程相互耦合,应力波传播、反射和稳定的过程与宏观变形应力相互协调,使得其工艺控制和变形预测难度极大。工程中采用固有应变法来解决激光喷丸工艺的优化、控制等所需模型问题。

2、相关技术中,在预测经过激光喷丸之后的板材的变形情况时,通常采用测量残余应力等方式实现,然而,采用通过残余应力矩量的方式预测板材的变形情况时,却因为由于残余应力无法直接测量,这就使得本领域技术人员无法准确预测板材的变形情况。

3、基于上述问题,本发明提出了一种基于残余应力矩量以预测板材变形的方法,然而,相关技术却未提及如何准确测量残余应力矩量。

技术实现思路

1、本发明的主要目的是提供一种残余应力矩量确定方法及板材喷丸弯曲变形预测方法,旨在解决相关技术由于无法测量残余应力矩量的技术问题。

2、为实现上述目的,第一方面,本发明提出的一种获取板材的残余应力矩量的方法,包括如下步骤:

3、利用具有目标加工参数的激光光束对具有预设参数的目标板材的待喷丸面进行全覆盖激光喷丸,形成激光喷丸板材;其中,所述预设参数包括所述目标板材的目标材质以及所述目标板材的目标厚度;

4、分别测量所述激光喷丸板材在x方向的第一弧弓高值wmx和在y方向的第二弧弓高值wmy;

5、根据所述第一弧弓高值wmx和所述第二弧弓高值wmy分别获取所述激光喷丸板材在x方向的残余应力矩量和在y方向的残余应力矩量

6、可选地,在所述根据所述第一弧弓高值wmx和所述第二弧弓高值wmy分别获取所述激光喷丸板材在x方向的残余应力矩量和在y方向的残余应力矩量的步骤之前,还包括:

7、利用公式一建立所述激光喷丸板材在x方向的残余应力矩量的函数关系,并利用公式二建立所述激光喷丸板材在y方向的残余应力矩量的函数关系;

8、所述公式一为:

9、

10、所述公式二为:

11、

12、其中,所述e为弹性模型,所述μ为泊松比,所述h为板材的厚度,所述ζ为积分变量,所述和所述分别为x和y方向的固有应变。

13、可选地,所述目标板材为长度为l的矩形板材;

14、在所述利用公式一建立所述激光喷丸板材在x方向的残余应力矩量的函数关系,并利用公式二建立所述激光喷丸板材在y方向的残余应力矩量的函数关系之前,还包括:

15、获取所述目标板材的中心坐标(x0,y0);

16、所述根据所述第一弧弓高值wmx和所述第二弧弓高值wmy分别获取所述激光喷丸板材在x方向的残余应力矩量和在y方向的残余应力矩量的步骤,包括:

17、利用公式三建立进行激光喷丸后的所述目标板材的任一坐标点(x,y)的挠度w(x,y)的函数关系;

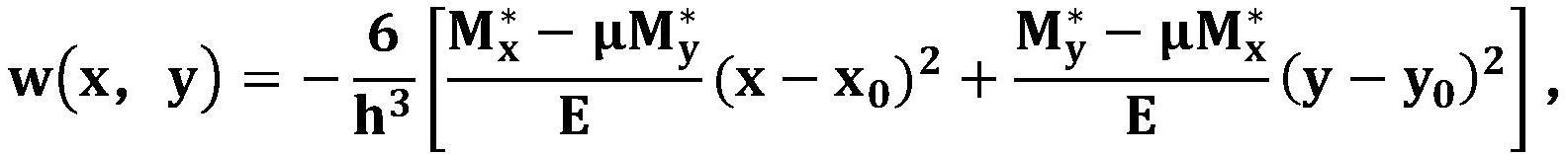

18、所述公式三为:

19、

20、

21、其中,所述x0为所述中心坐标(x0,y0)中的x向坐标,所述y0为所述中心坐标(x0,y0)中的y向坐标,所述x为所述任一坐标点(x,y)中的x向坐标,所述y为所述任一坐标点(x,y)中的y向坐标;

22、将所述第一弧弓高值wmx和所述第二弧弓高值wmy分别结合所述公式三,以获取所述激光喷丸板材在x方向的残余应力矩量和在y方向的残余应力矩量

23、基于相同的技术构思,第二方面,本发明提出一种板材喷丸弯曲变形预测方法,其特征在于,包括如下步骤:

24、建立标准数据库;其中,所述建立标准数据库的步骤采用如第一方面所述的获取板材的残余应力矩量的方法实现;

25、对当前板材进行激光喷丸,并建立所述当前板材的当前数据库;其中,所述当前板材与所述目标板材由同一材料制成,所述当前数据库包括对所述当前板材进行激光喷丸时的目标加工参数、所述当前板材所对应的当前参数以及所述当前参数所对应的当前弧弓高值;

26、将所述当前数据库与所述标准数据库拟合并比对分析,得到所述当前板材的当前残余应力矩量;

27、根据所述当前残余应力矩量预测所述当前板材的变形结果。

28、可选地,所述建立标准数据库的步骤,包括:

29、构建用于描述所述目标板材的参数信息的数据矩阵表;其中,所述数据矩阵表包括多个代表不同数据类型的数据列,每个所述数据列均包括一个数据信息或至少两个不同的数据信息;

30、从各所述数据列中选取一个所述数据信息并组成一组数据表,并获取对应的残余应力矩量,直至遍历所述数据矩阵表中的所有所述数据信息,形成对应的多组所述数据表,并整合多组所述数据表,形成所述标准数据库。

31、可选地,所述数据列代表数据类型包括激光光束的加工参数、所述目标板材的材质以及所述目标板材的板厚中的任一者。

32、可选地,多个所述数据列包括第一子数据列,以及多个代表不同数据类型的第二子数据列,所述第一子数据列代表所述激光光束的加工参数,所述第二子数据列包括所述目标板材的材质以及所述目标板材的板厚中的至少一者,所述数据表包括第一子数据表以及第二子数据表;

33、所述从各所述数据列中选取一个所述数据信息并组成一组数据表,并获取对应的残余应力矩量,直至遍历所述数据矩阵表中的所有所述数据信息,形成对应的多组所述数据表,并整合多组所述数据表,形成所述标准数据库的步骤,包括:

34、从所述第一子数据列中选取一个所述数据信息且从各所述第二子数据列中选取一个所述数据信息以组成一组所述第一子数据表,以获取对应的所述残余应力矩量,得到对应的第一数据列表;

35、遍历所述第一子数据列以及各所述第二子数据列,以形成多组对应的所述第一数据列表,以得到与对应的所述残余应力矩量相对应的第一数据列表组;

36、将所有所述第二子数据列中的一个所述第二子数据列作为当前子数据列,并从所述当前子数据列中选取一个所述数据信息、从所述第一子数据列以及剩余的各所述第二子数据列中分别选取一个所述数据信息以形成一个所述第二子数据表,并获取对应的所述残余应力矩量,得到对应的第二数据列表;

37、遍历所述当前子数据列、所述第一子数据列以及剩余的各所述第二子数据列,以形成多组对应的所述第二数据列表,以得到对应的所述残余应力矩量相对应的第二数据列表组;

38、从剩余的所述第二子数据列中选取一个所述第二子数据列以作为所述当前子数据列,并返回执行所述将所有所述第二子数据列中的一个所述第二子数据列作为当前子数据列,并从所述当前子数据列中选取一个所述数据信息、从所述第一子数据列以及剩余的各所述第二子数据列中分别选取一个所述数据信息以形成一个所述第二子数据表,并获取对应的所述残余应力矩量,得到对应的第二数据列表的步骤,直至遍历所有所述第二子数据列,形成对应的多组所述数据表,并整合多组所述数据表,形成所述标准数据库。

39、可选地,在所述根据所述当前残余应力矩量预测所述当前板材的变形结果的步骤之前,还包括:

40、利用公式六获取用于描述所述当前板材在激光喷丸之后发生变形时的函数关系的公式七,

41、所述公式六为:

42、

43、所述公式七为:

44、dδ2w=-δ·m*;

45、其中,δ为向量调和算子,所述δ通过公式八进行定义,所述公式八为:所述δ2为双调和算子,所述δ2通过公式九进行定义,所述公式九为:所述挠曲面w和列向量m*都是坐标的函数,即:w=w(x,y),m*=m*(x,y),t为转置,所述d为所述板材的弯曲刚度,所述d采用公式十定义,所述公式十为:所述e为弹性模型,所述h为板材的厚度,所述μ为泊松比;

46、对所述公式七进行加权积分形成弱形式变形,以获取对应的公式十一;

47、所述公式十一为:

48、

49、所述ω板材所在的面域,所述db为弯曲刚度矩阵,所述κ为曲率,所述κ采用公式十二进行定义,所述为权函数对应的曲率,所述采用公式十三进行定义;

50、所述公式十二为:

51、

52、所述公式十三为:

53、

54、其中w、表示挠曲面及其权函数;

55、对所述公式十一进行离散化处理,以获取对应的公式十四;

56、所述公式十四为:

57、

58、所述k为刚度矩阵,所述d为待求变形挠度,所述λ为已知系数矩阵,所述为残余应力矩量的离散值。

59、可选地,在所述根据所述当前残余应力矩量预测所述当前板材的变形结果的步骤之前,还包括:

60、查阅所述标准数据库,以获取所述

61、可选地,所述根据所述当前残余应力矩量预测所述当前板材的变形结果的步骤,包括:

62、根据所述当前残余应力矩量,求解所述公式十四,得到所述d;

63、对所述d进行数据处理,以预测所述当前板材的变形结果。

64、本发明技术方案通过利用具有目标加工参数的激光光束对具有预设参数的目标板材的待喷丸面进行全覆盖激光喷丸,形成激光喷丸板材,然后分别测量所述激光喷丸板材在x方向的第一弧弓高值wmx和在y方向的第二弧弓高值wmy,然后根据第一弧弓高值wmx和第二弧弓高值wmy分别获取激光喷丸板材在x方向的残余应力矩量和在y方向的残余应力矩量本发明通过测量激光喷丸板材在x方向的第一弧弓高值wmx和在y方向的第二弧弓高值wmy,并根据第一弧弓高值wmx和第二弧弓高值wmy获取激光喷丸板材在x方向的残余应力矩量和在y方向的残余应力矩量使得本发明解决了相关技术无法测量残余应力矩量的缺陷。

- 还没有人留言评论。精彩留言会获得点赞!