一种基于降低仿真与实验之间拟合误差的永磁小球头磁流变抛光材料去除率模型建立方法

本发明涉及超精密加工,具体而言,涉及一种基于降低仿真与实验之间拟合误差的永磁小球头磁流变抛光材料去除率模型建立方法。

背景技术:

1、近年来,随着科学研究的不断深入,各种新技术、新理论不断被应用到新一代工业产品的设计中,小尺寸复杂结构零件成为一些工业产品的核心器件,例如半球谐振陀螺仪中的半球谐振子,这些零件的加工质量直接影响产品的使用性能,通常,其表面粗糙度要求达到纳米级、形状精度要求达到亚微米级甚至更低,需要经过超精密研抛加工,才能满足其精度和表面质量的要求。

2、采用传统的接触式抛光方法会对零件表面施加压力,容易使零件发生变形甚至破碎,因此,接触式抛光难以对复杂结构零件的表面进行有效抛光。而在永磁小球头磁流变抛光过程中,永磁材料制成的抛光工具头不与工件表面直接接触,它跟工件之间留有一定的间隙,使磁流变液能够从中流过,可大幅减少抛光时对零件表面的压力;借助小尺寸抛光工具头,可实现对复杂结构零件中的小曲率半径面型位置的有效抛光。综上,永磁小球头磁流变抛光方法非常适用于对小尺寸复杂结构零件进行超精密抛光。与普通的轮式磁流变抛光材料去除机理不同,永磁小球头磁流变抛光方法主要依靠磁流变液的剪切屈服流动实现材料去除。磁流变液受到来自抛光工具头的外加磁场作用,其中的磁性微粒在毫秒级时间内包覆在抛光工具头表面,由液态转变为类固态;当磁流变液流经抛光工具头与工件之间的间隙时,类固态磁流变液在工件表面产生较大的剪切力,该剪切力能够超过磁流变液的屈服应力,使磁流变液由类固态再次转变为流动状态,在工件表面形成一层流动的“液膜”。流动的“液膜”会对工件表面产生剪切力和压力,并以一定速度作用于工件表面,使工件表面材料被去除,达到抛光的效果。因此,剪切力、压力和抛光速度是产生材料去除的关键。

3、然而,由于抛光工具头直径仅有4mm,抛光工具头在工件表面上形成的材料去除区域尺寸仅有约1.5×1mm,难以使用仪器测量工件表面上抛光速度、剪切力以及压力的分布位置及数值大小,抛光速度、剪切力和压力对材料去除过程的影响无从得知,因此,目前永磁小球头磁流变抛光方法的材料去除机理仍未被完全揭示,针对该方法的材料去除率模型仍难以准确地建立。通过理论推导建立材料去除率理论模型具有推导运算困难、难以验证等问题;而通过实验建立材料去除率经验模型存在实验数据需求量大且存在误差等问题。

技术实现思路

1、本发明要解决的技术问题是:

2、现有技术针对永磁小球头磁流变抛光方法的材料去除机理未完全揭示,材料去除率模型难以准确建立。

3、本发明为解决上述技术问题所采用的技术方案:

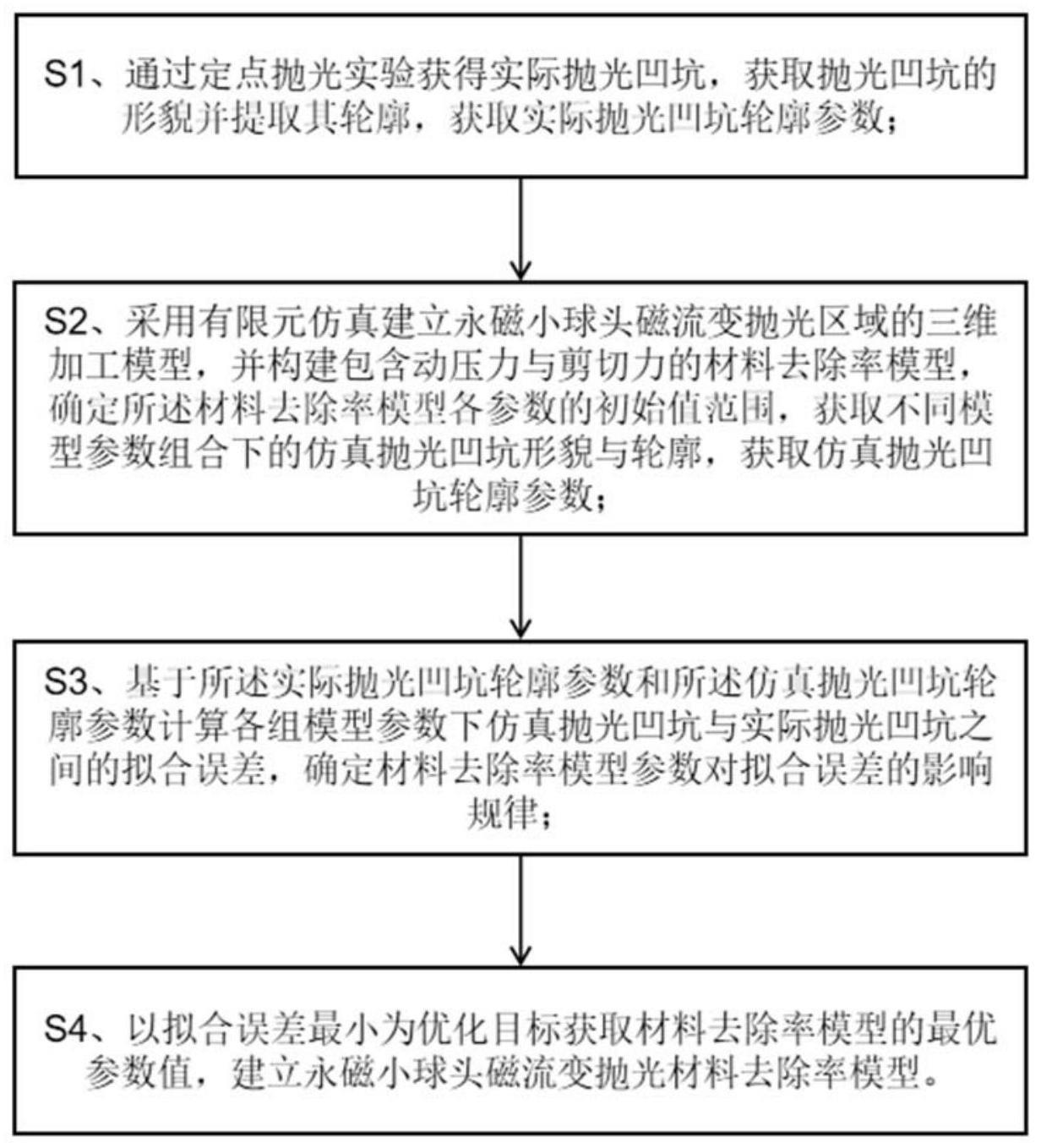

4、本发明提供了一种基于降低仿真与实验之间拟合误差的永磁小球头磁流变抛光材料去除率模型建立方法,包括如下步骤:

5、s1、通过定点抛光实验获得实际抛光凹坑,获取抛光凹坑的形貌并提取其轮廓,获取实际抛光凹坑轮廓参数;

6、s2、采用有限元仿真建立永磁小球头磁流变抛光区域的三维加工模型,并构建包含动压力与剪切力的材料去除率模型,确定所述材料去除率模型各参数的初始值范围,获取不同模型参数组合下的仿真抛光凹坑形貌与轮廓,获取仿真抛光凹坑轮廓参数;

7、s3、基于所述实际抛光凹坑轮廓参数和所述仿真抛光凹坑轮廓参数计算各组模型参数下仿真抛光凹坑与实际抛光凹坑之间的拟合误差,确定材料去除率模型参数对拟合误差的影响规律;

8、s4、以拟合误差最小为优化目标获取材料去除率模型的最优参数值,建立永磁小球头磁流变抛光材料去除率模型。

9、进一步地,s2中构建包含动压力与剪切力的材料去除率模型为:

10、

11、其中,k为由实验测得的修正系数,τ为剪切力,pd为动压力,v为抛光速度,φ为动压力的影响系数,σ为抛光力的权重系数,β为抛光速度的权重系数,mrr为材料去除率;

12、所述材料去除率模型各参数包括:动压力的影响系数φ、抛光力的权重系数σ和抛光速度的权重系数β的初始值范围。

13、进一步地,所述的s2包括如下步骤:

14、s21、通过有限元仿真建立抛光区域的三维实体模型,所述抛光区域的三维实体模型包括永磁抛光头、工件、磁流变抛光液以及空气域,定义永磁抛光头充磁方向和最大磁感应强度,定义磁流变抛光液的磁化特性和流动特性,构建包含动压力与剪切力的材料去除率模型;

15、s22、将平面工件的被抛光表面添加几何变形功能,定义被抛光表面的网格移动方向,定义网格移动速度大小为材料去除率模型的值,对三维有限元仿真模型进行网格划分;

16、s23、进行磁场的稳态有限元仿真计算,求得抛光区域中永磁抛光头产生的磁场分布及大小;

17、s24、基于所述永磁抛光头产生的磁场分布及大小,设置与s1相同的工艺参数;

18、s25、确定所述材料去除率模型各参数的初始值范围,获取不同模型参数组合下与所述实际抛光凹坑最大去除深度相同的仿真抛光凹坑,获取不同模型参数组合下的仿真抛光凹坑形貌与轮廓,获取仿真抛光凹坑轮廓参数。

19、进一步地,s21中所述定义磁流变抛光液的磁化特性和流动特性,具体为:通过实验获取磁流变抛光液的磁化特性曲线定义定义磁流变抛光液的磁化特性;采用carreau模型定义磁流变抛光液的流动特性,即:

20、

21、其中,ηi为无限大剪切速率下的粘度,η0为零剪切粘度,为剪切速率,λ为模型参数,n为常数。

22、进一步地,s22中定义被抛光表面的网格移动方向为沿表面法线方向,网格类型为四面体网格,空气域的最大网格尺寸为2mm,永磁抛光头、磁流变抛光液与平面工件的最大网格尺寸为0.05mm,并对最小抛光间隙周围的永磁抛光头表面、磁流变抛光液和平面工件表面进行网格细化,使最小网格尺寸低于0.003mm。

23、进一步地,所述实际抛光凹坑轮廓参数及所述仿真抛光凹坑轮廓参数包括:凹坑的长度l,凹坑的最大去除深度h,最深点两侧轮廓的切线与竖直方向的夹角θ1和θ2,宽深比r,即凹坑长度l与最大深度h的比值,以及轮廓最深点的偏移距离d。

24、进一步地,s3中所述实际抛光凹坑与仿真抛光凹坑之间的拟合误差的计算方法为:

25、相对性状误差:

26、e(θ1)=[(θ1)s-(θ1)e]/(θ1)e×100%

27、e(θ2)=[(θ2)s-(θ2)e]/(θ2)e×100%

28、e(r)=[(r)s-(r)e]/(r)e×100%

29、式中,(θ1)s和(θ2)s分别为仿真轮廓的θ1和θ2值,(θ1)e和(θ2)e分别为实际轮廓的θ1和θ2值,(r)s为仿真轮廓的宽深比,(r)e为实际轮廓的宽深比;

30、相对位置误差:

31、e(d)=[(d)s-(d)e]/(d)e×100%

32、式中,(d)s为仿真轮廓最深点的偏移距离,(d)e为实际轮廓最深点的偏移距离。

33、进一步地,所述实际轮廓最深点的偏移距离的获取方法,包括如下步骤:

34、在另一工件表面烧蚀出多条激光标记线;

35、将具有激光标记线的平面工件装夹至机床,借助高倍率ccd相机将永磁抛光头移动至激光标记线正上方,使永磁抛光头轴线在工件表面上的投影线与激光标记线重合,开展抛光实验,得到抛光凹坑;

36、获取抛光凹坑的三维形貌,并提取其轮廓,计算最大去除深度;

37、测量出抛光凹坑最深点距离激光标记线的偏移距离,并通过线性拟合得到最大去除深度与偏移距离之间的关系方程;

38、基于所述最大去除深度与偏移距离之间的关系方程计算实际轮廓最深点的偏移距离。

39、进一步地,所述s4包括如下过程:

40、s41、根据所述材料去除率模型参数对拟合误差的影响规律,以拟合误差最小为优化目标获取材料去除率模型参数粗范围;

41、s42、基于所述模型参数粗范围进行参数化扫描,确定材料去除率模型的最优参数值;

42、s43、基于所述最优参数值,按照s2的方法获取最优参数值下的仿真抛光凹坑形貌与轮廓,获取仿真抛光凹坑轮廓参数,按照s3的方法计算最优参数值下仿真抛光凹坑与实际抛光凹坑之间的拟合误差,若存在拟合误差值大于预设阈值,则调整模型各参数的初始值范围,进行迭代计算,至每个拟合误差值均小于预设阈值;得到材料去除率模型最优参数值。

43、进一步地,s4还包括如下过程:

44、按照s1的方法通过定点抛光实验获得多个实际抛光凹坑,并得到各实际抛光凹坑轮廓参数;

45、基于所述材料去除率模型最优参数值,按照s2的方法获取与所述多个实际抛光凹坑最大去除深度相同的多个仿真抛光凹坑与轮廓,获取各仿真抛光凹坑轮廓参数;

46、按照步骤s3的方法,计算材料去除率模型的最优参数值下各仿真抛光凹坑与对应的实际抛光凹坑之间的拟合误差;

47、若存在拟合误差值大于所述预设阈值,则调整所述模型各参数的初始值范围,重新进行计算,至所有凹坑的各拟合误差值均小于预设阈值,得到材料去除率模型最终的最优参数值,建立永磁小球头磁流变抛光材料去除率模型。

48、相较于现有技术,本发明的有益效果是:

49、本发明一种基于降低仿真与实验之间拟合误差的永磁小球头磁流变抛光材料去除率模型建立方法,以实际抛光凹坑数据作为仿真拟合与参数优选的基准,所需实验数据较少,所建模型能够及时得到验证,从而提高了建模效率,确保材料去除率模型的可信性与准确性。

50、本发明通过有限元仿真计算,获得抛光速度、剪切力和压力对材料去除过程的影响规律,可直观地查看抛光过程中的加工现象,从而完全揭示永磁小球头磁流变抛光方法的材料去除机理。

51、本发明的将有限元仿真与加工实验相结合来建立材料去除率模型的方法具有一定普适性,该方法可推广用于建立永磁小球头磁流变抛光过程的表面粗糙度变化模型,或用于建立水射流抛光等其它抛光方法的材料去除率模型,并为研究其它抛光方法的材料去除机理提供了新的思路。

- 还没有人留言评论。精彩留言会获得点赞!