一种多芯片组件装配生产线的布局生成系统及方法与流程

本发明涉及微电子封装领域,特别涉及一种多芯片组件装配生产线的布局生成系统及方法。

背景技术:

1、多芯片组件(mcm,multi-chip module)是指工作在数百mhz到数十ghz之间的频段范围内,具备对微波信号的接收、处理、发射等功能的微电子组件。多芯片组件的生产通常包含组装和测试两个大的环节。其中,多芯片组件的组装是指通过粘接、焊接等工艺,将裸芯片/封装后芯片、电阻/电容/电感等无源器件、射频/直流接插件等在金属材料/复合材料构成多芯片组件腔体内完成组装的工艺及生产过程。

2、在市场需求牵引和技术发展推动下,多芯片组件装配生产线建设资金投入越来越大、建设周期要求越来越短、建设成效要求越来越高。在生产线的设计和建设过程中,生产线的布局设计方案将起到极为重要作用,生产布局对于建设周期、建成后生产效能等具有重要影响。生产布局设计方案受到资金投入、工艺路线、设备选型及数量、物流效率、安全生产、生产运行成本等多方面因素影响,依靠人工基于生产运行经验进行分析、以图形化工业软件为手段为主进行生产线布局设计的方式存在效率低、迭代周期长、设计与决策过程容易发生关键要素遗漏等不足,已无法满足当前多芯片组件装配生产线布局设计对于效率、周期、设计效果的需求。

3、中国专利cn106022523a、cn110675055a公开了一种基于算法和仿真模型的生产线布局生成方法。中国专利cn110989404a公开了一种汽车后桥装配生产线仿真方法,通过采集真实后桥装配生产线每个工序的实时数据,采用数字孪生技术以采集的实时数据驱动虚拟装配生产线跟随实际装配生产线实时运动,能够实现对汽车后桥装配过程的实时监控。中国专利cn110276126a公开了一种基于缓存区容量计算的自动化生产线优化方法,解决了现有技术未能消除设备故障率造成生产线物流堵塞以及生产效率低下、缓存区容量公式复杂且精度不高的问题。中国专利cn111599000a公开了一种飞机装配工艺布局生成方法和设计系统,提高了工艺布局的合理性以及工艺布局生成时的操作便捷性,以及提高了评估的准确性以及完善性。上述专利表明基于仿真模型和算法的生产线布局设计方法和系统在布局效率、布局准确度方面具有显著优势;但是,在多芯片组件装配生产线行业,尚无关于多芯片组件装配生产线布局自动生成相关专利公开。

技术实现思路

1、为解决目前多芯片组件装配生产线布局中依靠人工经验为主方式的方式难以适应布局约束因素多所造成的布局设计效率低、准确度不高、相关方满意度不高的问题,本发明根据多芯片组件装配生产的技术特点,提供了一种多芯片组件装配生产线的布局生成系统及方法,实现了多方面约束条件下多芯片组件装配生产线布局的快速生成,可显著提升多芯片组件装配生产线布局设计效率及合理度,降低布局设计成本,减少布局设计不合理造成的生产线建设与运行成本。

2、本发明一方面提出了一种多芯片组件装配生产线的布局生成系统,包括:

3、数据管理模块,用于从外部获取数据,生成生产线布局方案设计所需的数据库;同时提供管理接口;

4、生产线业务流程设计模块,用于设计生产线布局所需采用的业务流程;

5、布局设计业务规则提取模块,基于生产线布局方案模型构建、生产线布局方案模型自动评价、生产线布局方案模型决策相关的约束条件,生成结构化的生产线布局方案模型构建规则、生产线布局方案模型自动评价规则以及生产线布局方案模型专家决策规则;

6、生产线布局方案模型生成模块,根据数据库数据与生产线布局方案模型构建规则生成生产线布局方案模型;

7、自动评价模块,用于根据生产线布局方案模型自动评价规则,完成生产线布局方案模型的评价,生成评价结果;

8、专家决策模块,用于根据生产线布局方案模型专家决策规则,模拟专家决策过程,生成专家决策结果;

9、布局方案展示与输出模块,用于将专家决策模块通过的生产线布局方案模型生成生产线布局方案数据包。

10、进一步的,还包括人工确认模块、过程追溯模块,所述人工确认模块用于根据规则对自动评价模块输出的评价结果进行二次确认;所述过程追溯模块用于记录、追溯生产线布局方案数据包形成过程中的所调用的数据、参照的规则、参与的利益相关方代表、生产线布局方案模型、生产线布局方案数据包,生成过程追溯报告。

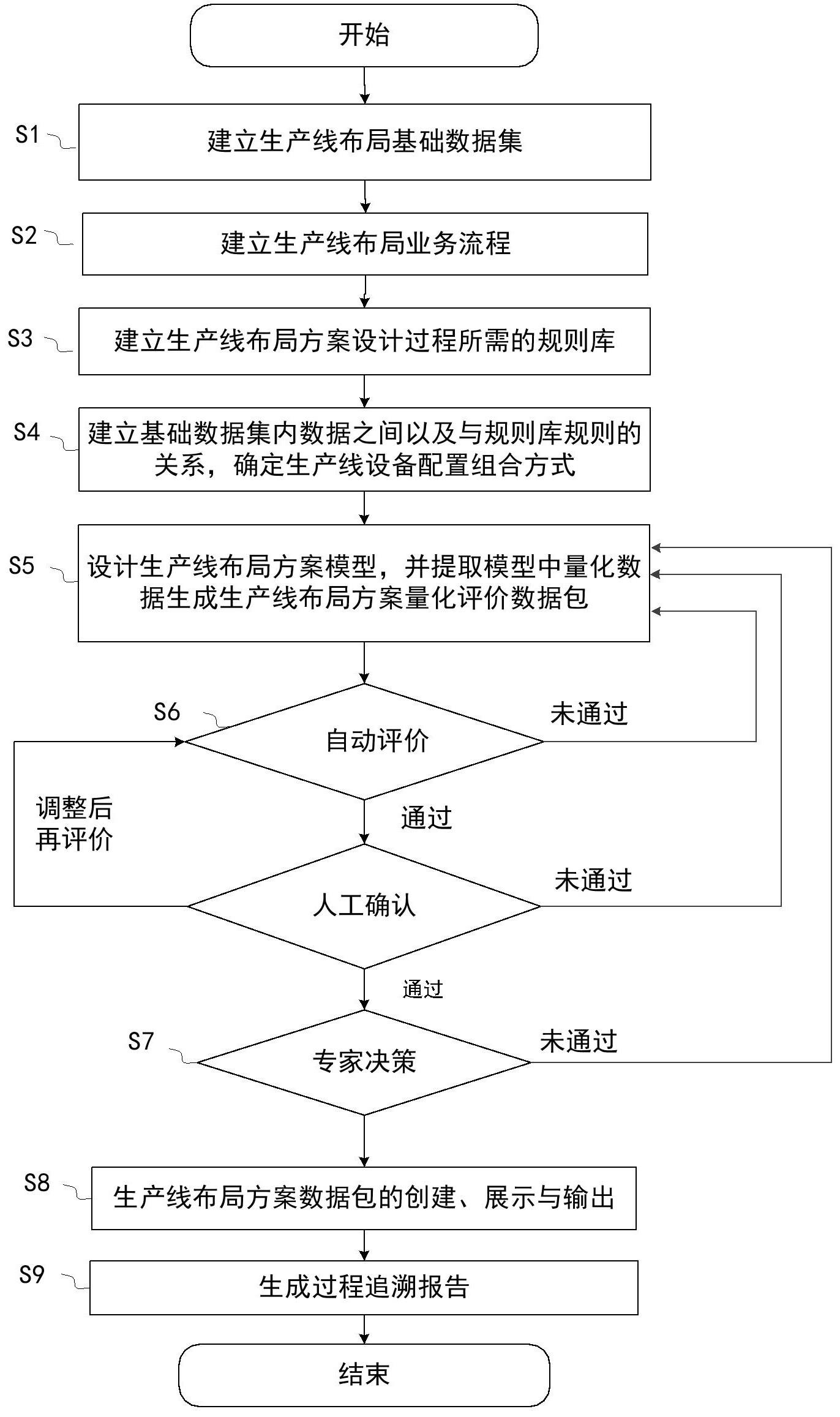

11、本发明另一方面提出了一种多芯片组件装配生产线的布局生成方法,包括以下过程:

12、s1、建立生产线布局基础数据集;

13、s2、建立生产线布局业务流程;

14、s3、建立生产线布局方案设计过程所需的规则库,包括生产线布局方案模型构建规则、生产线布局方案模型自动评价规则以及生产线布局方案模型专家决策规则;

15、s4、建立基础数据集内数据之间以及与规则库规则的关系,进而确定生产线设备配置组合方式,得到所有满足规则的生产线设备配置组合方案;

16、s5、基于基础数据集、生产线布局方案模型构建规则与生产线设备配置组合方案,生成生产线布局方案模型,并提取模型中量化数据生成生产线布局方案量化评价数据包;

17、s6、结合生产线布局方案模型自动评价规则与生产线布局方案量化评价数据包完成生产线布局方案模型的自动评价;

18、s7、结合生产线布局方案模型专家决策规则对设计的生产线布局方案模型执行专家决策过程,形成打分结果;

19、s8、输出生产线布局方案模型数据包,完成多芯片组件装配生产线的布局生成。

20、进一步的,还包括s9、生成生产线布局方案模型形成历程的追溯记录报告,包括生产线布局方案模型、自动评价过程调用的规则条目、专家决策规则及其打分结果、生产线布局方案数据包。

21、进一步的,在步骤s6、s7中的自动评价与专家决策中,若未通过,则回到步骤s5重新设计生产线布局方案模型,再重复执行自动评价与专家决策。

22、进一步的,所述步骤s2中生产线布局业务流程包括设定生产线布局业务流程环节、各环节开展方式、时间设定、人力资源配置;所述生产线布局业务流程能够串行进行或并行进行。

23、进一步的,所述步骤s3中生产线布局方案模型规则包括:

24、(1)组成模型的数据中不允许出现不准确数据;

25、(2)模型中所包含的数据能满足生产线布局业务流程需求;

26、(3)模型中所包含的数据与对应业务规则建立有关系,所述业务规则包含生产线布局方案模型自动评价规则、生产线布局方案模型专家决策规则;

27、(4)模型能按照层级结构进行分解成多个层级的组成要素;

28、(5)一个模型代表一种实际的布局方案;

29、(6)模型能够进行存储、读取以及编辑;

30、(7)满足模型要素丰富度、模型要素精度指标。

31、进一步的,所述步骤s3中自动评价规则为采用计算机程序自动运算得出确定结果的规则,包括生产线理论产能、生产线工序间产能平衡率、生产线物流效率、生产线场地利用率、预算投入、微组装设备oee计算及其上下限要求。

32、进一步的,所述步骤s3中,生产线布局方案模型专家决策规则是基于生产线相关背景中专家对生产线的历史打分结果,量化成不同维度的指标,并赋予不同权重,进而生成能够代表专家决策的规则,由计算机程序执行完成打分,并根据打分结果判断是否通过。

33、进一步的,所述步骤s5中,采用三维建模软件设计生产线布局方案模型,所述生产线布局方案模型包括:(1)符合工艺流程关系;(2)全线各设备连接关系包含各设备之间不进行物理连接单机台运行、同类型设备通过导轨连接、全线设备通过导轨连接。

34、与现有技术相比,采用上述技术方案的有益效果为:本发明可显著提升生产线布局的生成效率及准确度,降低生产线布局设计对工艺人员经验的要求,提高生产线建设效率,提升生产线运行效果。

- 还没有人留言评论。精彩留言会获得点赞!