一种催化器封装设计的计算分析方法与流程

本发明属于汽车配件设计,具体地说,涉及一种催化器封装设计的计算分析方法。

背景技术:

1、三元催化器,是安装在汽车排气系统中最重要的机外净化装置,够将汽油发动机工作时从气缸内排出的ch、co及nox等有害气体净化为co2、h2o、n2,由于这种催化器可同时将废气中的三种主要有害物质转化为无害物质,故称三元,三元催化器主要由包含贵金属的陶瓷载体,起到包裹载体并缓冲外部载荷的衬垫,以及支撑衬垫与载体的外壳组成。

2、衬垫为可压缩的陶瓷纤维或者多晶氧化铝纤维,通过压缩衬垫的厚度产生压力来保持并固定载体;壳体为耐热且不易变形的金属外壳;陶瓷载体是三元催化器的芯,陶瓷载体本身为蜂窝状薄壁零件,壁厚仅为0.063mm,表面涂敷贵金属,属于高价值零件,非常易碎;所以催化器的封装主要围绕保证载体在使用期内的可靠性来设计。

3、由于陶瓷载体、钢质壳体和衬垫处于相互挤压的状态,衬垫的面密度以及钢质壳体的厚度会发生变化;而钢质壳体的材质为钢质,其厚度的变化很小,其厚度的变化率可以根据经验值进行预测;衬垫面密度的变化会影响三元催化器的精度,三元催化器封装设计的两项重要指标为:封装时最大压强必须小于载体承压极限;衬垫经老化后的残余保持力必须大于最大加速度与最大气体压力下的外界作用力。其中封装间隙密度是衡量三元催化器产品精度较为重要的条件,封装间隙密度英文名称为gap bulk density,简称为gbd,是指封装间隙垫层的单位体积密度,gbd反映了衬垫在壳体与载体间隙中的密度,若gbd过小,衬垫未达到对载体的必要的包裹能力;若gbd过大,衬垫的的纤维可能破裂面影响对载体的包裹能力;另外,gbd太大,可能引起载体由于过大压力而破裂。

4、现有封装设计技术根据配合的极限公差计算封装后的衬垫密度,再对比衬垫试验数据通过多项式插值法计算封装后的极限压力与残余压力。其中最大gbd计算方法是选载体直径公差的上限与壳体直径公差的下限组合成最小间隙,再与最大面密度衬垫组合成最大体积密度极限gbdmax;最小gbd计算方法是选载体直径公差的下限与壳体直径公差的上限组合成最大间隙,再与最小面密度衬垫组合成最大体积密度极限gbdmin;这种设计方法中多项插值法的公式不能自动调整,并且老化压强除跟gbd有关外也跟间隙的膨胀系数相关,为求出对应gbd与间隙膨胀率下的压强需先拟合出对应gbd下典型膨胀率与压强的多项式曲线,再根据对应的膨胀率求出压强值,当gbd值变化时多项式的参数都变化,很难自动计算。

5、并且现有设计方式多为极限公差匹配设计,未考虑制造过程中的不良品率情况,按制造业1.33cpk的过程控制能力,载体直径最大与筒体直径最小组合的概率为(0.63×10-6)×(0.63×10-6),完全可以忽略不计,使得设计严重过剩。

技术实现思路

1、要解决的问题

2、针对现有设计方法中设计过剩与多项插值法的公式不能自动调整,并且老化压强除跟gbd有关外也跟间隙的膨胀系数相关,为求出对应gbd与间隙膨胀率下的压强需先拟合出对应gbd下典型膨胀率与压强的多项式曲线,再根据对应的膨胀率求出压强值,当gbd值变化时多项式的参数都变化,很难自动计算的问题,本发明提供一种催化器封装设计的计算分析方法。

3、技术方案

4、为解决上述问题,本发明采用如下的技术方案。

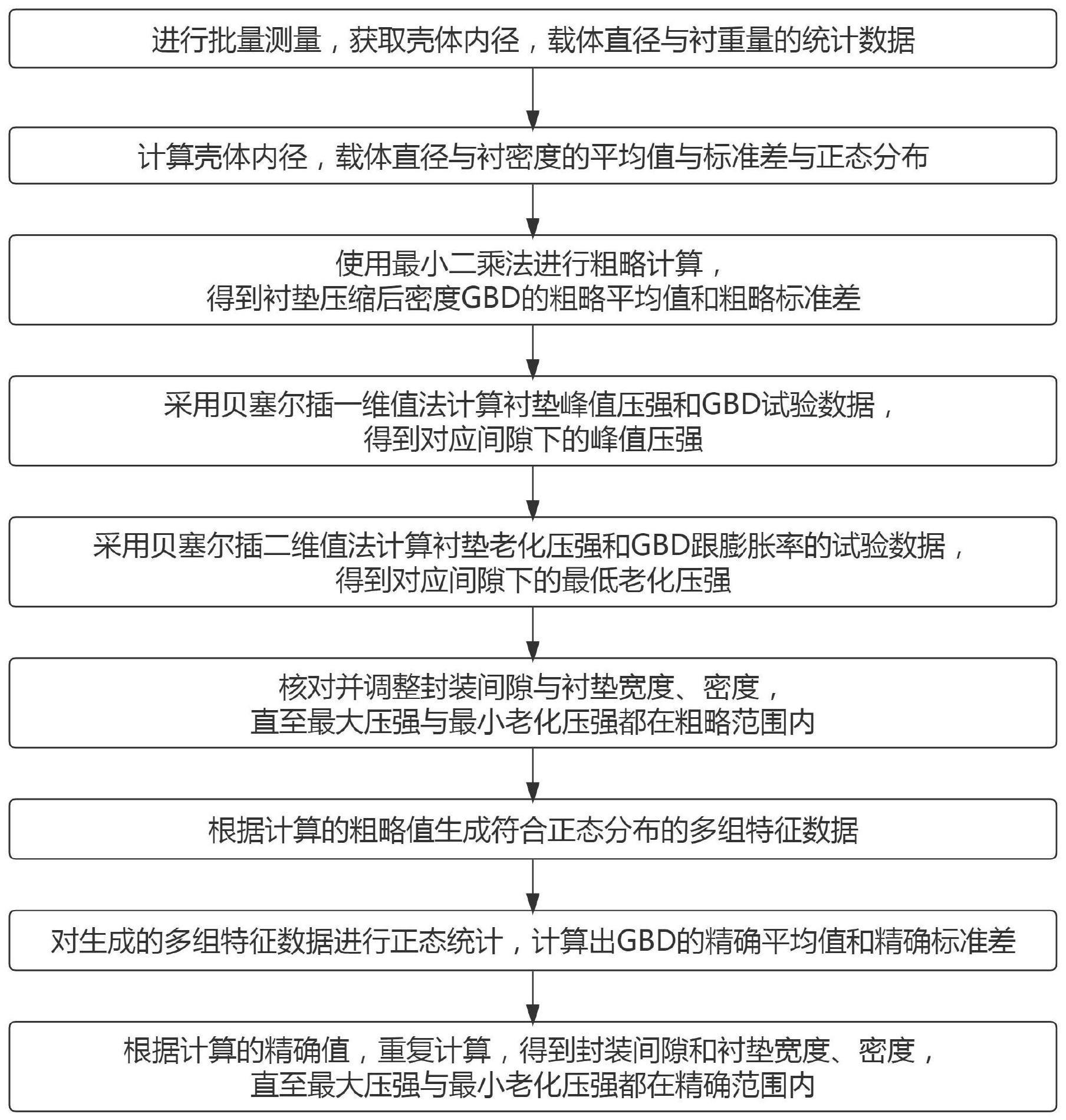

5、一种催化器封装设计的计算分析方法,包括以下步骤:

6、步骤1、对壳体、载体和衬垫在封装前后进行批量测量,获取壳体内径、载体直径和衬垫重量的统计数据;

7、步骤2、使用统计数据通过正态分布分析方法分别计算壳体直径与载体直径,衬垫重量的平均值与标准差;

8、步骤3、使用最小二乘法进行粗略计算,得到衬垫压缩后密度gbd的粗略平均值和粗略标准差;

9、步骤4、采用贝塞尔插一维值法计算衬垫峰值压强和gbd试验数据,得到对应间隙下的峰值压强;

10、步骤5、采用贝塞尔插二维值法计算衬垫老化压强和gbd跟膨胀率的试验数据,得到对应间隙下的最低老化压强;

11、步骤6、核对并调整封装间隙与衬垫宽度、密度,直至最大压强与最小老化压强都在粗略范围内;

12、步骤7、根据步骤3计算的粗略值生成符合正态分布的多组特征数据;

13、步骤8、对生成的多组特征数据进行正态统计,计算出gbd的精确平均值和精确标准差;

14、步骤9、根据步骤8计算的精确值,重复步骤4、5、6,得到封装间隙和衬垫宽度、密度,直至最大压强与最小老化压强都在精确范围内。

15、优选地,所述步骤2中标准差的计算公式为:

16、

17、其中,t为公差,σ为标准差;

18、间隙的计算公式为:

19、f(d)=d1-d2

20、其中,d1为壳体内径,d2为载体直径

21、进一步地,所述间隙的配合标准差σd计算公式如下:

22、

23、其中σd1为d1的标准差,σd2为d2的标准差;

24、其中

25、

26、

27、优选地,所述步骤3中gbd公差粗略计算公式如下:

28、

29、

30、其中,ρ为面密度名义值,d为间隙名义值。

31、进一步地,所述密度与间隙为分数关系,由+σd与-σd引起的σgbd不一致,为了体现出差异,需要分别对+σd与-σd两种情况进行修正。

32、更进一步地,所述间隙走正公差时:

33、

34、所述间隙走负公差时:

35、

36、优选地,所述步骤8中精确标准值以及标准差与公差范围精确计算公式如下:

37、

38、进一步地,所述gbd与其公差需要精确计算,满足生产能力,根据蒙特卡洛原理随机生成多组满足实际生产制造能力水平的ρ、d1与d2数据,因此会有n组gbd值,对n组gbd值进行统计与计算,计算公式如下:

39、

40、

41、优选地,所述贝塞尔插一维值法计算前需要通过试验建立各种衬垫在典型gbd下的最大压强一维数据库,以此编写贝塞尔一维插值函数计算任意gbd值下的极限压强。

42、优选地,所述贝塞尔插二维值法计算前需要通过试验建立各种衬垫在典型gbd与间隙膨胀率下的老化压强二维数据库,实现方式为先构建多条不同膨胀率下老化压强随gbd变化的曲线,分别对每条曲线进行一维贝塞而插值计算每个膨胀率下目标gbd的老化压强,得到一条目标gbd下老化压强与膨胀率得曲线,再根据目标膨胀率进行一维贝塞尔插值,得出目标gbd与目标膨胀率得老化压强。

43、一种催化器封装设计的计算分析方法,通过对壳体、载体和衬垫在封装前后进行批量测量,获取壳体内径、载体直径和衬垫重量的统计数据,计算壳体直径与载体直径,衬垫重量的平均值与标准差,粗略计算得到衬垫压缩后密度gbd的粗略平均值和粗略标准差,采用贝塞尔插一维值法计算得到对应间隙下的峰值压强,采用贝塞尔插二维值法计算得到对应间隙下的最低老化压强,调整封装间隙与衬垫宽度、密度,直至最大压强与最小老化压强都在粗略范围内,根据计算的粗略值生成成符合正态分布的多组特征数据,进行正态统计,计算出gbd的精确平均值和精确标准差,根据计算的精确值,重复计算,得到封装间隙和衬垫宽度、密度,直至最大压强与最小老化压强都在精确范围内,当gbd值变化时多项式的参数都变化,容易自动计算。

44、有益效果

45、相比于现有技术,本发明的有益效果为:

46、本发明采用最小二乘法粗略并快速的计算衬垫封装后的密度公差,包括使用gbd计算公式的偏导数作为公差平方和的系数,并分别对间隙走上公差与间隙走下公差时进行修正;采用贝塞尔一维插值函数计算对应gbd下的峰值压强;采用贝塞尔二维插值函数计算对应gbd与间隙膨胀率下的老化压强,核对并调整数据直至满足最大极限压强小于载体抗压极限,老化压强下的摩擦力大于最低保持力要求,得到初步的封装间隙与衬垫宽度,密度参数;

47、通过对最小二乘法的结果采用蒙特卡洛精确概率模拟算法精确计算衬垫封装后的密度公差;重复采用贝塞尔一维插值函数计算对应gbd下的峰值压强;采用贝塞尔二维插值函数计算对应gbd与间隙膨胀率下的老化压强,核对并调整数据直至满足最大极限压强小于载体抗压极限,老化压强下的摩擦力大于最低保持力要求,得到初步的封装间隙与衬垫宽度,密度参数;

48、本发明根据筒体,载体与衬垫公差的正态概率分布,先用最小二乘法粗略计算gbd值与公差,再采用衬垫试验数据通过贝塞尔插值公式计算封装后的极限压力与残余压力,然后用最小二乘法得到的筒体,载体与衬垫参数用蒙特卡洛方法精确计算gbd值与公差,再次采用衬垫试验数据通过塞尔插值公式计算封装后的极限压力与残余压力得到满足设计得精确结果,当gbd值变化时多项式的参数都变化,容易自动计算,根据本发明方法计算出来的结果满足cpk1.33制造能力的要求,不良品率只有0.63×10-6,无过剩设计。

- 还没有人留言评论。精彩留言会获得点赞!