一种基于电子齿轮箱的齿轮齿面柔性拓扑高阶修形方法

本发明属于齿轮加工制造,特别涉及一种基于修形电子齿轮箱的齿轮齿面柔性拓扑高阶修形技术。

背景技术:

1、齿轮齿面的修形对降低齿轮啮合过程中产生的噪声,提高齿轮传动性能,降低啮合冲击等方面具有重要意义。当使用连续展成磨齿法对斜齿轮齿面进行拓扑修形时,通常在加工过程中被简化成齿向修形和齿廓修形。传统齿向修形是蜗杆砂轮相对于工件齿轮,沿着齿向修形曲线做工件轴向和径向的插补运动而实现。但斜齿轮的齿向修形会产生齿形角从齿轮顶部到底部的扭曲变化,导致齿面偏差,即齿面扭曲现象;传统齿廓修形则需要对蜗杆砂轮刀具进行特殊的修整,这样不仅降低了生产效率,提高了加工成本,同时难以实现设计与制造的统一。此外,针对齿面修形方面的研究,都只停留在借助计算机辅助的仿真计算层面,特别是针对高阶修形的技术,如何将表示为高阶多项式形式的附加运动量准确附加到机床对应的运动轴上,还没有更深入的探究。

技术实现思路

1、为了实现在数控蜗杆砂轮磨齿机上,通过控制机床各运动轴的附加运动实现对齿轮齿面的拓扑修形,本发明提供了一种基于电子齿轮箱的齿轮齿面柔性拓扑高阶修形方法。

2、一种基于电子齿轮箱的齿轮齿面柔性拓扑高阶修形方法适用于数控蜗杆砂轮磨齿机,数控蜗杆砂轮磨齿机包括九个数控轴和电子齿轮箱,九个数控轴分别为砂轮径向进给轴x1、砂轮切向进给轴y1、砂轮轴向进给轴z1、砂轮架回转轴a1、砂轮主轴b1、工作台回转轴c1、外支架移动轴z2、修整轮回转轴b2和修整机构回转轴c2,电子齿轮箱精确控制工作台回转轴c1、砂轮主轴b1、砂轮切向进给轴y1和砂轮轴向进给轴z1的同步运动;齿轮齿面柔性拓扑高阶修形方法的操作步骤如下:

3、(1)建立蜗杆砂轮连续展成法磨削模型

4、(1.1)建立拓扑齿面模型

5、拓扑修形齿面可以简化为齿向修形齿面和齿廓修形齿面的叠加;先以吴序堂法建立标准渐开线齿面参数方程,再分别建立齿廓和齿向修形曲线,得出拓扑修形齿面方程如式(1)所示;

6、

7、式(1)中rb为基圆半径、δ为渐开线起始角、φ为发生线在基圆上的滚动角、为渐开线齿廓沿齿轮轴线旋转的角度、为渐开线齿廓沿齿轮轴线旋转的角度变化量、螺旋参数p=rb/tanβb,其中βb为基圆螺旋角;

8、(1.2)选取齿轮齿面网格点

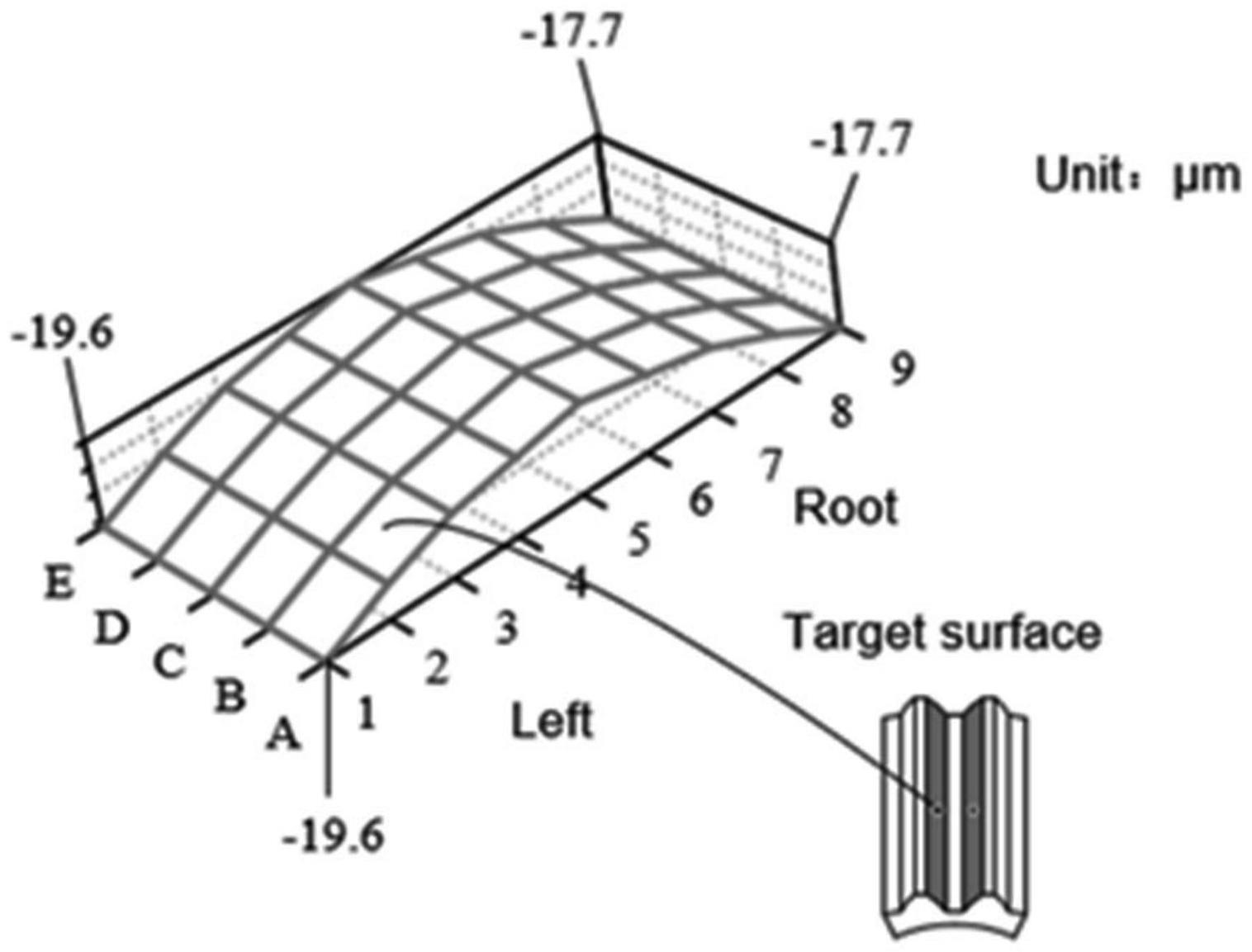

9、以未修形的标准齿面为基准面,在网格齿廓方向做4等分,编号为a到e;在齿宽方向做8等分,编号为1到9,选取出4×9共45个网格点;并定义齿面误差率以衡量修形效果;

10、(1.3)建立磨削模型

11、采用具有标准渐开螺旋面的zi型蜗杆砂轮对斜齿圆柱齿轮进行磨削,首先建立分别固定在蜗杆砂轮和工件齿轮上的可动坐标系sw,sg并列出两坐标系的变换方程;然后根据齿轮啮合原理,列出蜗杆砂轮与齿轮的啮合方程如式(2)所示,求解出齿轮磨削点坐标及法向量;

12、

13、式(2)中,ζ、τ为蜗杆砂轮齿面参数,为数学参数,无量纲;为b1轴角位移fy1为y1轴位置、fz1为z1轴位置、rg为蜗杆砂轮齿面坐标表达式、ng为蜗杆砂轮齿面法向量的双参数表达式;

14、(2)基于运动学模型的机床各轴运动量的求解

15、砂轮主轴b1是串行跟踪主轴,进入电子齿轮箱的信号是主轴编码器的位置检测反馈,因此采用速度控制模式下应避免对砂轮主轴b1进行更改;砂轮架回转轴a1用于调整蜗杆砂轮的安装角,在磨削齿轮过程中是锁定状态。因此,将机床的砂轮径向进给轴x1、砂轮切向进给轴y1和砂轮轴向进给轴z1的进给量分别表达为关于时间t的五阶多项式的形式,再做差得x、y、z轴的附加进给量关于时间t的多项式如式(3)所示;

16、

17、式(3)中,δx为x1轴的附加进给量、δy为y1轴的附加进给量、δz轴为z1轴的附加进给量、λ1~λ18为多项式参数;

18、(3)基于电子齿轮箱的齿轮齿面拓扑修形

19、(3.1)使用多项式插补功能实现x轴的运动

20、利用多项式插补功能在机床nc代码的定义方式求解砂轮径向进给轴x1的附加运动量δx关于时间t的多项式中的系数,再将该附加运动量添加到标准渐开线齿面加工时的电子齿轮箱模型中从而实现对x轴的运动控制;

21、(3.2)建立添加虚拟轴的电子齿轮箱

22、由于展成法磨削齿轮加工过程中砂轮切向进给轴y1、砂轮轴向进给轴z1、砂轮主轴b1和工作台回转轴c1严格遵循一定的联动关系,因此在标准渐开线齿面加工时的电子齿轮箱模型中增设虚拟轴s轴作为主动轴,列出带虚拟轴的联动关系如式(4)所示,将所求解的砂轮切向进给轴y1的补偿量δy、砂轮轴向进给轴z1的补偿量δz,换算到虚拟轴s轴上,从而现实对齿轮的拓扑修形加工。

23、

24、式(4)中,为c1轴角位移、为b1轴角位移、fy1为y1轴的运动量、fz1为z1轴的运动量、fs为s轴的运动量;zw为砂轮头数、zg为齿轮齿数、βg为齿轮的螺旋角、mn为齿轮法面模数、pw为砂轮的导程。

25、进一步限定的技术方案如下:

26、步骤(1)中,具体操作如下:

27、(1.1)建立拓扑齿面模型

28、首先,需建立标准渐开线齿面参数方程,以吴序堂法建立标准渐开线齿面参数方程如式(5)所示:

29、

30、式(5)中,rb为基圆半径、δ为渐开线起始角、φ为发生线在基圆上的滚动角,等于m点处的展角θm与该点处的压力角αm之和、为渐开线齿廓沿齿轮轴线旋转的角度、螺旋参数p=rb/tanβb,其中βb为基圆螺旋角;

31、其中渐开线起始角δ由公式(6)计算得到:

32、

33、式(6)中,zg为齿轮齿数、αn为齿轮法向压力角;

34、拓扑修形齿面能简化为齿向修形齿面和齿廓修形齿面的叠加;齿向修形曲线通常有线性曲线、二次曲线和高次曲线,同理齿廓修形曲线也有多种形式,这里均以抛物线形式曲线来设计目标齿面;首先,列出齿向修形方程如式(7)所示:

35、

36、式(7)中,g为齿向修形系数(齿向最大修形量)、b为齿宽;

37、然后,列出齿廓修形方程如式(8)所示:

38、

39、式(8)中,h为齿廓修形系数,齿廓修形系数等于齿廓方向最大修行量、αa为齿顶圆压力角、αf为齿根圆压力角、αm为渐开线上任意点m处压力角;

40、综合考虑上述齿向修形方程和齿廓修形方程,建立拓扑齿面方程如式(1):

41、

42、通过拓扑齿面方程,求得拓扑曲面的法向量如式(9)所示:

43、

44、式(9)中为拓扑齿面方程;

45、(1.2)选取齿轮齿面网格点

46、以未修形的标准齿面为基准面,在网格齿廓方向做4等分,编号为a到f;在齿宽方向做8等分,编号为1到9,选取出4×9共45个网格点;并定义齿面误差率以衡量修形效果;

47、当网格点偏差量εi(i=1,2,3......45)为负时,朝向齿面内测,表示修形齿面比标准齿面薄;当网格点偏差量εi为正时,朝向齿面外侧,表示修形齿面比标准齿面厚;εi由式(10)计算得到,

48、

49、式(10)中,表示实际齿面网格点坐标、表示理论齿面网格点坐标、表示理论齿面网格点法向量;

50、为更好的描述修形能力,定义齿面误差率e如式(11)所示:

51、

52、式(11)中,表示实际修形齿面与目标齿面之间最大的法向偏差;

53、(1.3)建立磨削模型

54、磨削过程中参与加工的六个机床运动轴为砂轮径向进给轴x1、砂轮切向进给轴y1、砂轮轴向进给轴z1、砂轮架回转轴a1、砂轮主轴b1和工作台回转轴c1,其中a1轴为蜗杆砂轮摆动轴,根据砂轮和齿轮的螺旋角决定,加工过程中保持不变;

55、建立分别固定在蜗杆砂轮和工件齿轮上的可动坐标系sw、sg,通过坐标变换将蜗杆砂轮齿面由sw坐标系变换至sg坐标系中,如式(12)所示;

56、

57、式(12)中,ζ、τ为蜗杆砂轮齿面参数,无量纲、rg为待求得的坐标系sg下蜗杆砂轮齿面坐标表达式、ng为待求得的坐标系sg下蜗杆砂轮齿面法向量的双参数表达式、rw为坐标系sw,下蜗杆砂轮齿面坐标表达式,nw为坐标系sw下蜗杆砂轮齿面法向量的双参数表达式,为坐标系sw到坐标系sg的坐标变换矩阵,等于矩阵的乘积、lgw为mgw的上三角矩阵;

58、然后根据齿轮啮合原理,列出蜗杆砂轮与齿轮的啮合方程如式(2)所示:

59、

60、步骤(2)中,具体操作如下:

61、展成法磨齿加工过程中b1轴、c1轴、y1轴和z1轴运动量具有严格的联动关系,由电子齿轮箱控制,其具体联动关系如式(13)所示;

62、

63、式(13)中,为c1轴的角位移、为b1轴的角位移、fy1为y1轴的运动量、fz1为z1轴的运动量、zw为砂轮头数、zg为齿轮齿数、βg为齿轮的螺旋角、mn为齿轮法面模数、pw为砂轮的导程;

64、根据工件齿轮拓扑齿面信息建立参数矩阵pc如式(14)所示:

65、

66、式(14)中,rg为sg坐标系下齿轮齿面的坐标、ng为sg坐标系下齿轮齿面的法向量;

67、根据工件齿轮拓扑齿面信息建立蜗杆砂轮齿面参数矩阵pw如式(15)所示:

68、

69、式(15)中,rw为sw坐标系下蜗杆砂轮齿面的坐标、nw为sw坐标系下蜗杆砂轮齿面的法向量;

70、根据展成法磨削加工原理,在加工过程中,蜗杆砂轮齿面与工件齿面啮合,其接触形式为点接触,即蜗杆砂轮齿面的磨削点和工件齿面的磨削点一一对应,因此pc,pw矩阵满足式(16)所示的等式关系:

71、

72、式(16)中,为b1轴角位移、为c1轴角位移、为x1轴的位置、为y1轴的位置、为z1轴的位置;

73、可将分别表达为关于时间t的五阶多项式的形式,如式(17)所示:

74、

75、式(17)中,λ1,λ2......λ18为多项式系数;

76、将拓扑齿面对应的机床各轴进给量与标准渐开线齿面对应的机床各轴进给量fx1、fy1、fz1做差如式(3)所示:

77、

78、步骤(3)中,具体操作如下:

79、(3.1)使用多项式插补功能实现x轴的运动

80、通过电子齿轮箱实现多项插补功能,所述多项插补功能能产生不同的曲线;对于切向进给轴x1,所述多项式插补功能在机床nc代码的定义方式如式(18)所示:

81、x=po(xe,a2,a3,a4,a5);pl=np (18)

82、式(18)中,xe表示终点位置、an(n=0,1......5)表示该程序所定义多项式的系数;

83、所述多项式插补中的多项式形式如式(19)所示:

84、f(p)=a0+a1×p+a2×p2+a3×p3+a4×p4+a5×p5 (19)

85、式(19)中,a1是由系统自动生成的,pl表示定义多项式系数的参数间隔,p为取值在0到pl之间的参数变量;

86、利用多项式插补功能在机床nc代码的定义方式求解x1轴的附加运动量δx关于时间t的多项式即式(3)中的系数λ1~λ6;

87、首先将多项式根据时间t平均分成5段,取样本点(tj,δxj)(j=1,2…5),然后计算该样本点对应的pi:pj=pl·ti/t,其中t为插补总时间,最后将(pj,δxj)带入f(p)=a0+a1·p+a2·p2+…a5·p5求得a0、a1……a5;

88、δx关于时间t的多项式中的系数λ1、λ2、λ3、λ4、λ5、λ6分别对应a1、a2、a3、a4、a5、a0;即x1轴的附加运动量δx被求解出来,该附加运动量添加到标准渐开线齿面加工时的电子齿轮箱模型中从而实现对x轴的运动控制;

89、(3.2)建立添加虚拟轴的电子齿轮箱

90、由于展成法磨削齿轮加工过程中y1轴、z1轴、b轴和c轴严格遵循如式(13)所示的联动关系,因此为实现修形功能必须在标准渐开线齿面加工时的电子齿轮箱模型中增设虚拟轴s轴作为主动轴,该主动轴的跟随轴也是c轴,由虚拟轴s轴带动c轴旋转,解决电子齿轮箱中跟随轴不能直接增加补偿量的问题,从而现实对齿轮的拓扑修形加工,称这种经过修改用于对齿面进行拓扑修形的电子齿轮箱模型为修形电子齿轮箱(medb),修形电子齿轮箱的联动关系如式(4)所示:

91、

92、齿轮需要修形时,由于虚拟轴s轴与跟随轴c轴的联动系数为1,因此可直接运用式(20)转换补偿量:

93、

94、式(20)中,fs为附加给虚拟轴s的补偿量、δy为y1轴的附加进给量、δz轴为z1轴的附加进给量、zw为砂轮头数、zg为齿轮齿数、βg为齿轮的螺旋角、mn为齿轮法面模数、pw为砂轮的导程;

95、首先,按照求解δx的方法,分别求解y1轴的附加运动量δy、z1轴的附加运动量δz,然后将所求解的y1轴附加运动量δy和z1轴附加运动量δz换算到虚拟轴s轴上,即通过式(20)计算s轴补偿量fs。

96、本发明的有益技术效果体现在以下方面:

97、1.本发明的创新点在于将西门子840dsl多项式插补技术与高阶修形技术结合,应用多项式插补功能在机床nc代码的定义方式求解修形多项式中的未知参数,并应用虚拟轴实现对机床的砂轮径向进给轴x1、砂轮切向进给轴y1和砂轮轴向进给轴z1的附加进给,为高阶修形技术在机床上的应用提供了一种新的方法。

98、2.本发明探究了拓扑修形齿面与蜗杆砂轮的径向进给量、轴向进给量和切向进给量之间的关系,本发明的基于修形电子齿轮箱的齿轮齿面柔性拓扑高阶修形技术,适用于齿向修形和拓扑修形,不需要对砂轮继续特殊的修整,提高了对于修形齿轮的加工效率。

99、3.本发明从磨齿加工原理出发,首先建立了蜗杆砂轮连续展成法磨削模型;然后基于运动学模型求解了机床各轴的运动量,得到了各轴运动量随时间的变化多项式;最后,基于电子齿轮箱求解了相关系数,实现了齿轮齿面拓扑修形,从磨齿加工原理出发,降低了齿面扭曲现象。

100、4.本发明的基于修形电子齿轮箱的齿轮齿面柔性拓扑高阶修形技术,结合了西门子840dsl多项式插补技术,为了高阶修形技术在机床上的运用提供了一种新的方法,且与传统方法相比本发明使齿面误差比率降低了10%以上。

- 还没有人留言评论。精彩留言会获得点赞!