一种轴承钢中带状碳化物的自动分析方法

本发明涉及计算机图像处理和钢铁金相分析领域,具体涉及一种轴承钢中带状碳化物的自动分析方法。

背景技术:

1、高碳铬轴承钢是特殊钢中生产难度大、质量要求严且检验项目最多的钢种之一,得益于其优异的耐磨性、抗疲劳性、耐久性、以及高而均匀的硬度,常用来制造轴承滚珠、套圈以及各类工具和耐磨零件。轴承钢化学成分均匀性、非金属夹杂物含量及分布、碳化物的分布等要求十分严格。尤其是碳化物,是轴承钢的合金库,具备提供耐磨性、抑制晶粒长大的作用,其必须是细小而均匀弥散分布的,因为粗大、多角状及偏析的碳化物会显著降低轴承钢的使用寿命。

2、轴承钢中带状碳化物是由于钢在冶炼和结晶时形成的枝晶偏析引起的,在各枝晶之间以及晶体二次轴之间,碳、铬等元素的浓度很高,从而导致轴承钢中带状碳化物成分和组织的不均匀性。在开坯轧制后,这些高碳富铬的区域沿着轧制方向拉成条带状而形成带状碳化物。带状碳化物的存在,对轴承钢的组织、力学性能和接触疲劳寿命等均有显著的负面影响。另外,带状碳化物在一般的热处理过程中是很难消除的,一旦产生,则不可逆,因此业内对碳化物带状的控制和检测极其重视。

3、部分机构和学者已经就碳化物的分类和检测进行了大量研究,主要集中在钢铁冶炼和制造工艺对碳化物带状的影响,热加工过程中碳化物的溶解和微观结构的变化,以及不同热处理制度下的碳化物形态等。碳化物带状的严重程度通常采用不同等级进行分类,目前国内外主要的轴承钢碳化物带状分类标准包括gb/t 18254-2016,sep 1520-1998和iso 5949-1983。三者均是按照标准图谱进行的比较法评级分类。然而,在实际样品中,碳化物的形态千差万别,与标准图谱通常不具备可比性,这就导致产品评级分类受检验人员的主观因素影响较大,不同的检验员对同一份样品可能会产生不同的评级分类结果,甚至供需双方会根据自身利益立场对评级分类结构进行“合理性”的偏倚,产生争议。鉴于此,急需设计一种新的轴承钢碳化物带状分析方法,实现轴承钢碳化物带状分析的精确、客观和可比性。

4、此外,轴承钢中碳化物的检测量极大,批批必检,且每批需检测3-5个样品,劳动强度大,检测效率较低。虽然在定量金相分析领域,计算机已经在球化率、晶粒度等项目上实现了一定程度上的自动化,但在轴承钢带状碳化物的识别和评级分类领域,暂未见完整的解决方案。如中国专利cn116228743a公开的一种m50高温轴承钢一次碳化物的检测方法及系统,方法包括以下步骤:获取m50高温轴承钢金相试样,并进行处理;观察处理后的金相试样,区分出mc碳化物以及m2c碳化物;基于mc碳化物的样本图像以及m2c碳化物的样本图像,构建训练集;构建改进的cnn模型,并基于训练集训练改进的cnn模型,获得碳化物识别模型,进而确认是哪种类型的碳化物,由于其只能识别出是哪一种碳化物类型,而并不能实现对碳化物带状的严重程度进行分类。再如中国专利cn115760956a公开的高碳铬轴承钢不同级别碳化物带状图像的定量分类方法,公开了高碳铬轴承钢不同级别碳化物带状图像的定量分类方法,根据国标要求,以图像中心为圆心,截取直径为800um的圆形区域作为检测视场;通过传统算法对图像下的碳化物带状进行提取,并自动识别、标记和检测,并且分别对100倍图像和500倍图像不同级别的高碳铬轴承钢碳化物带状图像进行定量分类,100倍碳化物带状的级别与碳化物条带的宽度存在着一定的非线性关系,500倍碳化物带状的级别与碳化物含量存在着一定的关系,其中通过500倍下碳化物含量进行分类的方式与人为评定的级别进行对比,整体识别准确率达到95%以上,而通过100倍下碳化物带状宽度分类的方式,等效宽度分类与人为评定级别对比,整体识别准确率在84%左右,但是其对碳化物带的提取是基于传统算法,准确率较低;其次,其在500倍下的评级是仅仅基于碳化物的面积与人工评级间的统计分析对应关系,未考虑碳化物颗粒的尺寸和碳化物的聚集程度对评级分类的影响,而该两因素对轴承钢的使用寿命影响显著;再次,该方法对碳化物带状在100倍和500倍下的评级方法进行了规定,给出了两个结果,但轴承钢中碳化物带状的评级分类应仅有一个最终结果。

5、综上所述,轴承钢中带状碳化物的含量和分布是轴承钢的重要性能指标。现有的分析方法存在检测效率低、劳动强度大、主观影响大、结果不一致的问题,且不能实现对碳化物不均性进行自动分析,急需设计一种新的轴承钢中带状碳化物的智能分析方法。

技术实现思路

1、针对现有轴承钢中带状碳化物的分析方法存在检测效率低、劳动强度大、主观影响大、结果不一致的问题,且不能实现对碳化物不均性进行自动分析的问题,本技术设计了一种轴承钢中带状碳化物的自动分析方法,以求在引入深度神经网络算法和语义分割的方法下,实现对轴承钢中碳化物带的自动提取,并对二次分割后的带中碳化物的尺寸、聚集程度进行自动分析,以期在智能检测和分类中进一步应用。

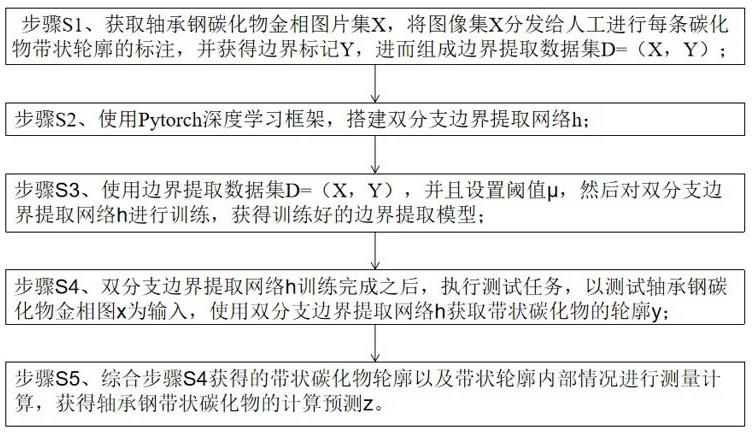

2、一种轴承钢中带状碳化物的自动分析方法,包括以下步骤:

3、步骤s1、获取轴承钢碳化物金相图片集,将图像集分发给人工进行每条碳化物带状轮廓的标注,并获得边界标记,进而组成边界提取数据集;

4、步骤s2、使用pytorch深度学习框架,搭建双分支边界提取网络h;

5、步骤s3、使用边界提取数据集,并且设置阈值,然后对双分支边界提取网络h进行训练,获得训练好的边界提取模型;

6、步骤s4、双分支边界提取网络h训练完成之后,执行测试任务,以测试轴承钢碳化物金相图为输入,使用双分支边界提取网络h获取带状碳化物的轮廓;

7、步骤s5、综合步骤4获得的带状碳化物轮廓以及带状轮廓内部情况进行测量计算,获得轴承钢带状碳化物的计算预测。

8、优选地,步骤s1的具体方法包括:

9、步骤s11、收集多份有效轴承钢带状碳化物金相图片及其标注文件,并确定其为图像集;

10、步骤s12、对图像集进行定量分析,使用labelme标注图像中的每条碳化物带状轮廓,边界标记集,组成数据集。

11、优选地,步骤s2的具体方法包括:

12、步骤s21、选用残差神经网络resnet作为特征提取的主干网络;

13、步骤s22、以deeplabv3++作为双分支边界提取网络h的语义分割模型,采用编码器-解码器结构,其中编码器对输入图像进行目标边缘信息提取;解码器对特征信息进行恢复,然后输出图像类别标记和图像内夹杂物边界标记预测。

14、优选地,步骤s3的具体方法包括:

15、步骤s31、以边界提取数据集的训练图像集作为网络输入,边界标记作为网络输出端的预测目标;

16、步骤s32、设计co-train训练方式,采用双网络架构,各自对一个样本进行计算,并综合考虑两者的计算结果后做出最合理的选择;

17、步骤s33、构建语义分割损失函数,选用cross entropy loss作为分类损失函数,使用focal loss作为语义分割损失函数,并增加auxiliaryloss作为辅助损失。

18、优选地,所述步骤s31中,在将训练图像输入模型前,还需要先对训练图像进行图像增强操作,具体的增强方法包括:

19、步骤s311、将所有的训练图像都放缩到同一尺寸;

20、步骤s312、将训练图像进行归一化;

21、步骤s313、将训练图像以及边界标记都转化为tensor。

22、优选地,所述步骤s32中,优化器采用sgd,初始learning_rate为0.001,momentum为0.9,weight_decay=0.0005,学习策略为动态调整学习率方案poly,其中power=0.9,最小learning_rate为1e-4,训练iteration次数为1600;

23、步骤s32的具体方法为:

24、步骤s321、在输入样本后,分别获得了两个网络对于的预测;

25、步骤s322、设置一个阈值,对每个像素点的预测做筛选;

26、步骤s323、将两个网络预测一致且预测置信度高于阈值的像素视为正确的,掩码矩阵记为,这一部分与标注中对应的部分计算损失,而预测不一致的像素则利用另一方网络的输出来进行引导以做到相互认同,这部分分别记为;然后分别更新双分支中对应的网络。

27、优选地,步骤s5的具体方法包括:

28、步骤s51、在检测出碳化物带状轮廓的宽度和长度后,还需要精确的检测每颗碳化物的尺寸以及碳化物颗粒的总面积占比;

29、步骤s52、综合碳化物带状轮廓,对碳化物带状的宽度和形态进行第一步划分计算,然后对碳化物颗粒大小进行第二步划分计算,最后再根据碳化物带状轮廓中的碳化物聚集程度进行修正,即可得该样本碳化物带状的计算结果。

30、优选地,步骤s51的具体方法包括:

31、步骤s511、在获得碳化物带状轮廓的宽度和颗粒大小的计算结果后,对两者取平均;

32、步骤s512、再考虑碳化物区域占比,根据该条带状碳化物的疏密进行修正,即按照该条带内碳化物面积占该条带的面积百分数进行修正:

33、当碳化物占比小于30%时,降低0.5级;

34、当占比属于30-60%,结果不变;

35、当占比大于60%时,提高0.5级。

36、本发明所获得的有益效果:

37、1、本技术设计的一种轴承钢中带状碳化物的自动分析方法,针对轴承钢金相图分析中带状碳化物分析存在检测效率低、劳动强度大、主观影响大、结果不一致的问题,相比传统灰度阈值分割和特征提取的方法,本技术引入神经网络算法,以人工标注的轴承带状钢碳化物图像作为训练样本,通过图像分割网络模型,实现带状碳化物的智能识别和分析计算。

38、2、本技术设计一种轴承钢中带状碳化物的自动分析方法,使用deeplabv3++作为双分支边界提取网络h的语义分割模型,以实现带状碳化物边界提取和智能分析,并采用编码器-解码器结构,其中编码器对输入图像进行目标边缘信息提取;解码器对特征信息进行恢复,然后输出图像类别标记和图像内夹杂物边界标记预测,通过上述方法,本技术极大提高了轴承钢产品检测精度和效率,降低了检测成本。

39、3、本技术设计的一种轴承钢中带状碳化物的自动分析方法,采用深度学习和数理统计技术,对碳化物带状进行检测和分割,并在此基础上,采用阈值分割算法对碳化物颗粒进行分析计算和测试,确定其带宽、碳化物尺寸、碳化物的分布,再根据已制定的分析指标进行分析判断,从而实现碳化物带状分类计算的智能化。

40、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,从而可依照说明书的内容予以实施,并且为了让本技术的上述和其他目的、特征和优点能够更明显易懂,以下以本技术的较佳实施例并配合附图详细说明如后。

41、根据下文结合附图对本技术具体实施例的详细描述,本领域技术人员将会更加明了本技术的上述及其他目的、优点和特征。

- 还没有人留言评论。精彩留言会获得点赞!