一种食品生产厂房内排气路径规划系统的制作方法

本发明涉及排气机管理系统,具体涉及一种食品生产厂房内排气路径规划系统。

背景技术:

1、食品生产厂房排气机是用于食品加工和制造过程中的通风设备,它们的主要功能是排除产生于生产过程中的烟雾以及其他有害物质,以确保工作环境清洁和员工的健康安全;

2、食品生产过程中产生的烟雾和烟雾通常包括蒸汽、油烟、燃烧烟雾等,这些烟雾中可能含有有害物质,如油脂颗粒、化学气体、微生物等,如果不及时排除,会对工作环境和食品质量产生负面影响。

3、现有技术存在以下不足:

4、由于食品生产厂房生产食品时产生的烟雾排放量大,因此大型的食品生产厂房中,通常会设置多条排放管路用于输送烟雾,现有的排气路径规划系统主要是在某条排放管路故障时,控制烟雾通过其它管路排放,然而,规划系统在使用过程中不能对烟雾排放管路进行故障预测,倘若在烟雾排放过程中排放管路发生故障,一是容易导致烟雾在食品生产厂房内泄漏,影响员工的身体健康,二是烟雾无法有效进行处理,排出时造成环境污染或不能有效回收烟雾携带的热量;

5、因此,亟需一种食品生产厂房内排气路径规划系统,能够对烟雾管路进行故障提前预测,用于解决上述问题。

技术实现思路

1、本发明的目的是提供一种食品生产厂房内排气路径规划系统,以解决背景技术中不足。

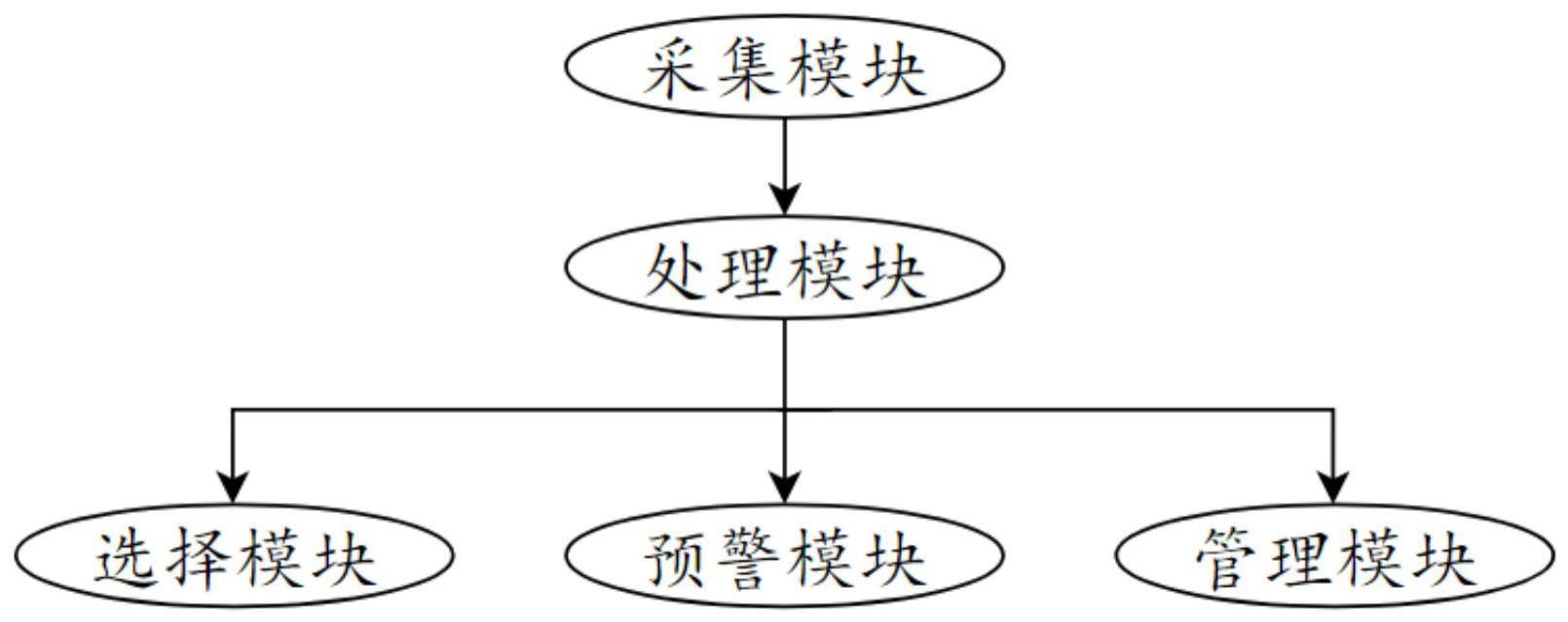

2、为了实现上述目的,本发明提供如下技术方案:一种食品生产厂房内排气路径规划系统,包括采集模块、处理模块、选择模块、预警模块以及管理模块;

3、采集模块:在排气机排气前采集烟雾排放管路的多项参数,多项参数发送至处理模块;

4、处理模块:对多项参数进行预处理,综合分析多项参数建立管路系数,管路系数发送至选择模块、预警模块以及管理模块;

5、选择模块:所有烟雾排放管路通过管路系数由大到小进行排序,生成选择表,依据烟雾排放量以及选择表正序选择烟雾排放管路数量和使用顺序;

6、预警模块:通过管路系数与梯度阈值进行对比,根据对比结果判断是否生成预警信号;

7、管理模块:管路系数由小到大进行排序,生成管理表,定期管理排气机时,依据管理表正序选择烟雾排放管路的管理顺序。

8、在一个优选的实施方式中,所述采集模块由若干传感设备组成,传感设备用于采集烟雾排放管路的多项参数;

9、所述处理模块包括预处理单元以及计算单元,预处理单元将采集模块采集的多项数据进行预处理,计算单元将采集模块采集的多项参数综合分析建立管路系数。

10、在一个优选的实施方式中,所述多项参数包括管道参数、换热设备参数以及过滤设备参数,管道参数包括排气管道腐蚀度,换热设备参数包括水箱液位浮动系数以及换热管腐蚀度,过滤设备参数包括设备维护率,将排气管道腐蚀度、水箱液位浮动系数、换热管腐蚀度以及设备维护率通过公式建立管路系数,表达式为:

11、

12、式中,glx为管路系数,ywf为水箱液位浮动系数,hrf为换热管腐蚀度,sbw为设备维护率,gdf为排气管道腐蚀度,α、β、γ分别为换热设备参数、设备维护率以及排气管道腐蚀度的比例系数,且γ>α>β>0。

13、在一个优选的实施方式中,所述水箱液位浮动系数ywf的计算表达式为:t(t)为水箱的实时水位,[ti,tj]为水箱补水的时段,[tm,tn]为水管水流量预警时段,水箱的实时水位通过浮球水位计监测。

14、在一个优选的实施方式中,所述换热管腐蚀度hrf以及排气管道腐蚀度gdf均通过超声波传感设备监测,换热管腐蚀度hrf=(hrgs-hrgc)/hrgs,hrgs为换热管壁厚初始值,hrgc为换热管壁厚剩余值;排气管道腐蚀度gdf=(gdgs-gdgc)/gdgs;gdgs为排气管道壁厚初始值,gdgc为排气管道壁厚剩余值;

15、所述设备维护率sbw的获取表达式为:sbw=whs/yxs,式中,whs为过滤设备的维护时间,yxs为过滤设备的总运行时间。

16、在一个优选的实施方式中,所述预警模块包括对比单元以及预警单元;

17、获取所述管路系数glx后,对比单元将管路系数与梯度阈值进行对比,梯度阈值包括第一阈值gli、第二阈值glj,且第二阈值glj>第一阈值gli。

18、在一个优选的实施方式中,若烟雾排气管路的管路系数glx≥第二阈值glj,所述预警单元不生成预警信号,且烟雾排气管路用于选择模块和管理模块排序;

19、若烟雾排气管路的第一阈值gli≤管路系数glx<第二阈值glj,所述预警单元生成第一预警信号,且烟雾排气管路用于选择模块和管理模块排序;

20、若烟雾排气管路的管路系数glx<第一阈值gli,所述预警单元生成第二预警信号,且烟雾排气管路不用于选择模块和管理模块排序。

21、在一个优选的实施方式中,所述预警单元生成一级预警信号时,第一阈值gli≤管路系数glx<第二阈值glj的烟雾排气管路继续使用,维护人员收到一级预警信号对烟雾排气管路做检修处理;

22、所述预警单元生成二级预警信号时,管路系数glx<第一阈值gli的烟雾排气管路不能投入使用,维护人员收到二级预警信号需要及时对烟雾排气管路进行检修。

23、在一个优选的实施方式中,所述选择模块包括第一排序单元、烟雾排放量获取单元以及选择单元;

24、第一排序单元:在获取管路系数后,将烟雾排放管路通过管路系数由大到小进行排序,生成选择表;

25、烟雾排放量获取单元:通过公式:烟雾排放量=烟雾流量×烟雾浓度×运行时间,计算得到烟雾排放量;

26、选择单元:将烟雾排放量与烟雾排放管路的烟雾通量进行对比,根据对比结果来选择管路数量。

27、在一个优选的实施方式中,所述选择单元依据烟雾排放量与烟雾排放管路的烟雾通量的对比结果选择管路数量处理逻辑为:

28、a、将烟雾排放管路的稳定运行烟雾通量范围标记为fwmin~fwmax,烟雾排放量标记为fqp;

29、b、当fqp小于fwmin时,无需通过烟雾排放管路排放烟雾;

30、c、当fwmin小于等于fqp小于等于fwmax时,通过烟雾排放管路一排放烟雾;

31、d、若fqp大于fwmax,则有以下情况;

32、e、在fqp大于fwmax时,计算烟雾通过烟雾排放管路一排放后的剩余烟雾排放量,表达式为:fqs=fqp-fwmax;

33、f、若fqs小于fwmin,减小烟雾排放管路一的烟雾流量,不开启烟雾排放管路二;

34、g、若fwmin小于等于fqs小于等于fwmax,开启烟雾排放管路一与烟雾排放管路二;

35、h、若fqs大于fwmax,重复步骤e、f、g判断烟雾排放管路三是否需要开启。

36、在上述技术方案中,本发明提供的技术效果和优点:

37、1、本发明通过采集模块在排气机排气前采集烟雾排放管路的多项参数,处理模块综合分析多项参数建立管路系数,选择模块将所有烟雾排放管路通过管路系数由大到小进行排序,生成选择表,依据烟雾排放量以及选择表正序选择烟雾排放管路数量和使用顺序,使得每次的烟雾排放均能选择最优烟雾排放排放,提高烟雾的处理效果以及换热效果,预警模块将管路系数与梯度阈值进行对比,根据对比结果判断是否生成预警信号,该系统能够在管路故障前进行预测和筛选,避免在烟雾排放过程中由于管路故障导致烟雾泄漏或无效处理;

38、2、本技术通过管理模块将管路系数由小到大进行排序,生成管理表,定期管理排气机时,依据管理表正序选择烟雾排放管路的管理顺序,有效提高对排气机管路的管理效率;

39、3、本发明在选择烟雾排放管路排放烟雾时,将所有烟雾排放管路通过管路系数由大到小进行排序,生成选择表,依据烟雾排放量以及选择表正序选择烟雾排放管路数量和使用顺序,从而使得食品生产厂房排出的烟雾处于最优的烟雾排放管路处理,有效提高对烟雾的处理效率以及处理效果;

40、4、本发明通过将排气管道腐蚀度、水箱液位浮动系数、换热管腐蚀度以及设备维护率通过公式建立管路系数,综合分析多项数据,有效提高数据的处理效率,并且,通过管路系数与梯度阈值的对比结果判断是否需要生成预警信号,从而提前将预测会发生故障的烟雾排气管路筛除,保障排气机的稳定排气。

- 还没有人留言评论。精彩留言会获得点赞!