一种适用于金属电镀加工的生产线智能监管系统的制作方法

本发明属于金属电镀加工领域,涉及数据分析技术,具体是一种适用于金属电镀加工的生产线智能监管系统。

背景技术:

1、电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化,提高耐磨性、导电性、反光性、抗腐蚀性及增进美观等作用。

2、现有的金属电镀加工的生产线智能监管系统仅能够在完成电镀加工之后对电镀质量进行检测,但是无法对电镀加工生产线的各项参数与电镀质量之间的关系进行分析,从而导致无法对电镀加工生产线的加工效果进行优化,仅能够在完成加工之后进行结果反馈。

3、针对上述技术问题,本技术提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种适用于金属电镀加工的生产线智能监管系统,用于解决现有的金属电镀加工的生产线智能监管系统无法对电镀加工生产线的各项参数与电镀质量之间的关系进行分析的问题;

2、本发明需要解决的技术问题为:如何提供一种可以对电镀加工生产线的各项参数与电镀质量之间的关系进行分析的适用于金属电镀加工的生产线智能监管系统。

3、本发明的目的可以通过以下技术方案实现:

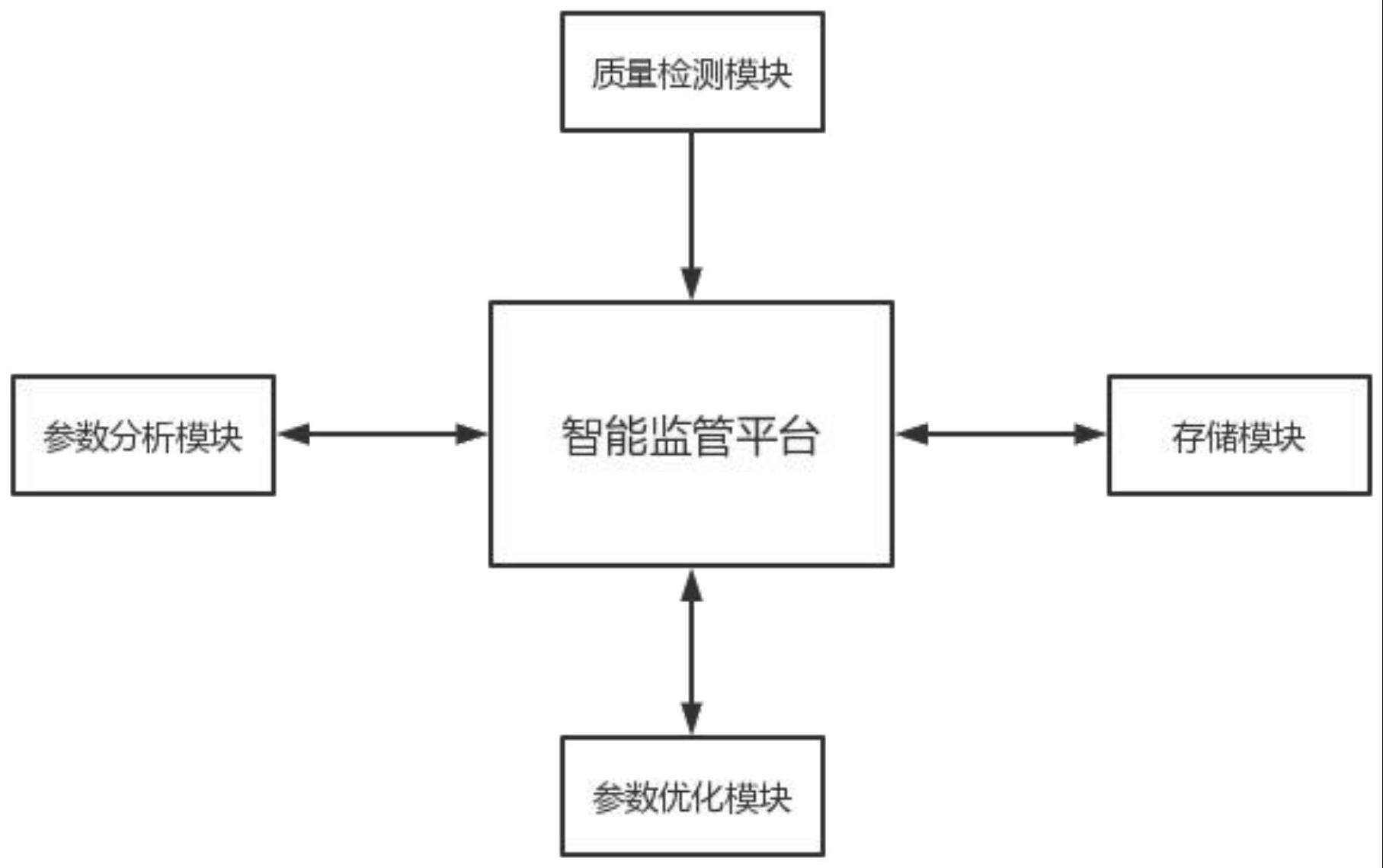

4、一种适用于金属电镀加工的生产线智能监管系统,包括智能监管平台,所述智能监管平台通信连接有质量检测模块、参数分析模块、参数优化模块以及存储模块;

5、所述质量检测模块用于对金属电镀加工生产线的加工质量进行检测分析:生成检测周期,将检测周期内金属电镀加工生产线输出的电镀工件标记为检测对象,获取检测周期的表粗数据bc、污异数据wy以及膜附数据mf,通过对检测周期的表粗数据bc、污异数据wy以及膜附数据mf进行数值计算得到检测周期的检测系数jc;通过存储模块获取到检测阈值jcmin、jcmax,将检测周期的检测系数jc与检测阈值jcmin、jcmax进行比较并通过比较结果将检测周期标记为正常周期、异常周期或优化周期;

6、所述参数分析模块用于对异常周期与优化周期的加工数据进行参数分析:异常周期与优化周期的加工数据包括加工参数i,i=1,2,…,n,n为正整数,将加工参数i在异常周期与优化周期中的数值建立参数集合i,对参数集合i进行方差计算得到加工参数i的影响系数yxi,通过影响系数yxi的数值将加工参数i标记为无关参数或关联参数;

7、所述参数优化模块用于对关联参数进行优化分析。

8、作为本发明的一种优选实施方式,检测周期的表粗数据bc的获取过程包括:随机选取若干个检测对象作为表粗对象,对表粗对象进行表面粗糙度检测,将所有表粗对象的表面粗糙度进行求和取平均值得到检测周期的表粗数据bc;污异数据wy的获取过程包括:对检测周期内的检测对象进行图像拍摄并将拍摄得到的图像标记为检测图像,将检测图像放大为像素格图像并进行灰度变换,通过存储模块获取到灰度范围,将灰度值位于灰度范围之外的像素格标记为污染格,将污染格与像素格的数量比值标记为检测图像的污染值,通过存储模块获取到污染阈值,将污染值与污染阈值进行比较:若污染值小于污染阈值,则将检测对象标记为正常对象;若污染值大于等于污染阈值,则将检测对象标记为异常对象;将异常对象的数量与检测周期内检测对象的数量比值标记为污异数据wy;膜附数据mf的获取过程包括:随机选取若干个检测对象作为膜附对象,对膜附对象进行涂膜附着力检测,将所有膜附对象的涂抹附着力进行求和取平均值得到检测周期的膜附数据mf。

9、作为本发明的一种优选实施方式,将检测周期的检测系数jc与检测阈值jcmin、jcmax进行比较的具体过程包括:若jc≤jcmin,则判定检测周期内的电镀工件加工质量不满足要求,将检测周期标记为异常周期;若jcmin<jc<jcmax,则判定检测周期内的电镀工件加工质量满足要求,将检测周期标记为正常周期;若jc≥jcmax,则判定检测周期内的电镀工件加工质量满足要求,将对应的检测周期标记为优化周期;将异常周期与优化周期的加工数据发送至智能监管平台,智能监管平台将接收到的异常周期与优化周期的加工数据发送至参数分析模块。

10、作为本发明的一种优选实施方式,将加工参数i标记为无关参数或关联参数的具体过程包括:通过存储模块获取到加工参数i的影响阈值yxid,将加工参数i的影响系数yxi与影响阈值yxid进行比较:

11、若影响系数yxi小于影响阈值yxid,则将对应的加工参数i标记为无关参数;

12、若影响系数yxi大于等于影响阈值yxid,则将对应的加工参数i标记为关联参数;

13、将关联参数发送至智能监管平台,智能监管平台接收到关联参数后将关联参数发送至参数优化模块。

14、作为本发明的一种优选实施方式,参数优化模块对关联参数进行优化分析的具体过程包括:获取关联参数在最近l1个优化周期内的数值并进行求和取平均值得到优化值yh,通过公式yhmin=t1*yh与公式yhmax=t2*yh得到优化阈值yhmin与yhmax,其中t1与t2均为比例系数,且0.75≤t1≤0.85、1.15≤t2≤1.25;由优化阈值yhmin与yhmax构成优化参数的优化范围,将所有关联参数的优化范围通过智能监管平台发送至管理人员的手机终端。

15、作为本发明的一种优选实施方式,该适用于金属电镀加工的生产线智能监管系统的工作方法,包括以下步骤:

16、步骤一:对金属电镀加工生产线的加工质量进行检测分析:生成检测周期,将检测周期内金属电镀加工生产线输出的电镀工件标记为检测对象,获取检测周期的表粗数据bc、污异数据wy以及膜附数据mf并进行数值计算得到检测周期的检测系数jc,通过检测系数jc将检测周期标记为异常周期、正常周期或优化周期;

17、步骤二:对异常周期与优化周期的加工数据进行参数分析:异常周期与优化周期的加工数据包括加工参数i,获取加工参数i的影响系数yxi,通过影响系数yxi的数值将加工参数i标记为无关参数或关联参数;

18、步骤三:对关联参数进行优化分析并得到关联参数的优化阈值yhmin与yhmax,由优化阈值yhmin与yhmax构成关联参数的优化范围,将所有关联参数的优化范围通过智能监管平台发送至管理人员的手机终端。

19、本发明具备下述有益效果:

20、1、通过质量检测模块可以对金属电镀加工生产线的加工质量进行检测分析,通过对电镀质量的各项参数进行综合分析与计算得到检测周期的检测系数,从而通过检测系数的数值对检测周期的工件加工质量进行反馈,同时通过工件加工的整体质量对检测周期进行标记;

21、2、通过参数分析模块可以对异常周期与优化周期的加工数据进行参数分析,通过对异常周期与优化周期内的加工参数数值分布情况进行分析得到影响系数,从而根据影响系数的数值对加工参数进行标记,通过关联参数的标记结果为参数优化分析提供数据支撑;

22、3、通过参数优化模块可以对关联参数进行优化分析,通过对关联参数在优化周期中的数值进行数值计算得到优化值,然后对优化值进行阈值计算得到优化范围,从而通过优化范围对下一个检测周期的关联参数进行约束,提高后续检测周期内的金属电镀加工质量。

- 还没有人留言评论。精彩留言会获得点赞!