一种冲压件坯料轮廓偏移与拉延缺陷映射关系数据库建立方法

本发明属于本发明属于合金板材成形质量检测领域,具体涉及一种冲压件坯料轮廓偏移与拉延缺陷映射关系的大数据建立方法。

背景技术:

1、冲压件是永久性的塑形变形零件,在汽车中冲压类零件的占比在75%以上,如汽车引擎盖板,车架,汽车支撑件,钣金件等。冲压件的质量问题直接影响汽车生产的质量以及使用性能。如若冲压件出现起皱问题,会使得零件的外观以及后续制造工序都受到影响。因此在冲压件制造过程中寻找一种检测冲压件质量的方法至关重要。

2、传统的冲压质量检测方法依赖于专业检测人员进行目视检查、触摸检查和油石打磨检查,以评估冲压件的质量。然而,这种方法存在一些局限性,包括对检测人员高水平的要求、低效率的检测过程以及结果容易受到主观因素影响的问题。因此,该方法的可靠性和可信度较低。需要对这种传统的检测方法进行改进,以提高冲压质量检测的准确性和效率,并减少人为主观因素对检测结果的影响。

3、针对这种情况,专利申请cn202211307103.3已经提出过通过冲压件坯料轮廓偏移判定成形缺陷的智能检测方法。即通过有限元模拟冲压过程获取得到训练数据,据此构建神经网络模型训练得到缺陷检测模型输出缺陷判断结果的方法。但如何获取板坯轮廓偏移与拉延缺陷映射关系的大数据,专利申请cn202211307103.3还未明确给出,而这是建立智能检测模型的基础。

技术实现思路

1、为解决上述技术难题,本发明提供了一种冲压件坯料轮廓偏移与拉延缺陷映射关系的大数据建立方法,能较完善、系统的根据模具尺寸和工艺参数的波动、板材性能参数的波动还有板面内缺陷的分布,建立构建相关神经网络模型所需的冲压件坯料轮廓偏移与拉延缺陷的大数据样本。

2、本发明采用以下技术方案来实现:冲压件坯料轮廓偏移与拉延缺陷映射关系数据库建立方法,包括以下步骤:

3、一、建立有限元模拟冲压的参数组合:

4、a、根据实际生产中板材性能参数的范围,进行拉丁超立方设计,得到m组板材性能参数的组合;所述的板材性能参数包括:抗拉强度、屈服强度、抗剪强度、应变硬化指数和各向异性系数;

5、b、根据实际生产中的冲压工艺,选择冲压件的平均厚度、压边力和冲压速度作为工艺参数,进行拉丁超立方设计,得到n组冲压工艺参数的组合;

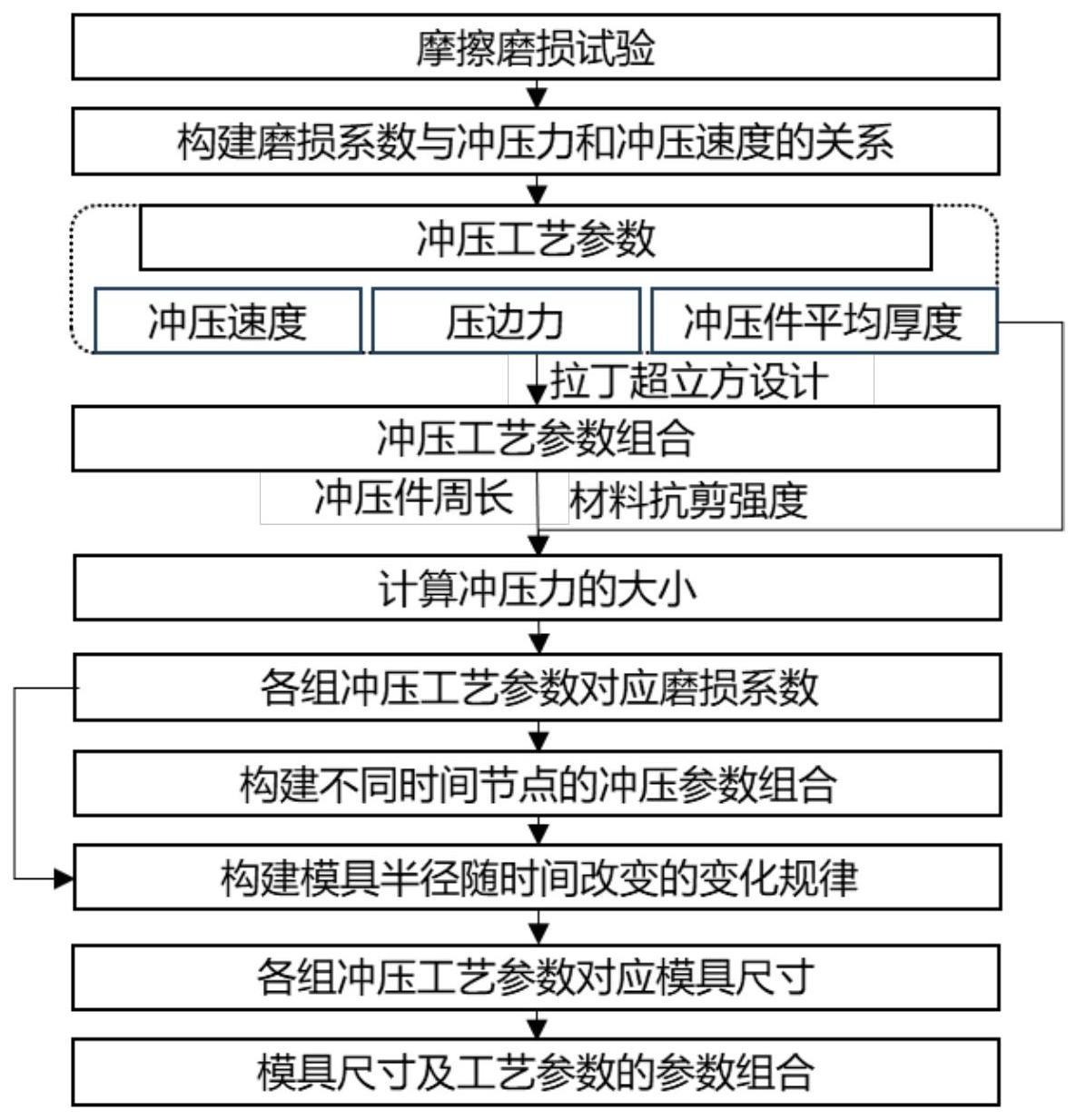

6、将冲压工艺参数代入摩擦磨损实验所获得的冲压工艺参数与模具磨损系数的关系,从而获得n组冲压工艺参数与模具磨损量的关系,再通过对平均冲压时间进行插值,得到每组冲压工艺参数t个不同时间点模具磨损量的序列,以原始模具尺寸减去模具磨损量即各时间点的模具尺寸,最终建立n×t组模具尺寸及冲压工艺参数的组合。

7、c、根据实际生产情况设计得到通过拉丁超立方设计得到k组含有缺陷形状、缺陷尺寸、缺陷个数参数的板材缺陷组合,然后根据缺陷个数分类,并在实际生产中冲压件的尺寸范围进行随机抽取相应数量的点,将抽样得到点坐标记为缺陷在板材上位置的坐标参数,并添加入缺陷组合中得到k组板材缺陷及位置的参数组合;结合实际生产中的压边力大小分布情况,获得a组与压边力大小相关的板材缺陷及位置组合关系;以及根据板材厚度浮动,获得b组与板材厚度相关的板材缺陷及位置组合关系;最终经过整合得到k×a×b组板材厚度和压边力与板材缺陷及位置的参数组合;缺陷尺寸为缺陷的平均大小和厚度,缺陷形状是根据实际生产情况将不同形状缺陷分别赋予不同的数值参数。

8、二、进行有限元模拟,通过模拟结果分析获得冲压件坯料轮廓偏移与拉延缺陷映射关系数据库中的样本,具体步骤为:

9、1)选定已知的合适的模具尺寸、步骤b中与模具尺寸对应的冲压工艺参数组合、步骤a中的板材性能参数以及板材厚度和压边力与板材缺陷及位置的参数组合,将上述参数输入进有限元模拟软件中,仿真模拟冲压过程,从仿真结果中得到冲压件坯料边缘轮廓坐标、应变分布以及冲压件的几何形状,将其作为标准件的仿真结果;

10、2)通过利用有限元软件,变换上述的模具尺寸、步骤b中与模具尺寸对应的冲压工艺参数组合、步骤a中的板材性能参数以及板材厚度和压边力与板材缺陷及位置的参数组合,进行n×t×m×k×a×b次模拟冲压,输出仿真结果中的冲压件坯料边缘轮廓坐标、应变分布以及冲压件的几何形状。

11、3)根据实际生产的要求,定义冲压件坯料边缘轮廓坐标及应变分布偏差的容许范围。将步骤2)中每个模拟冲压件仿真结果的应变分布以及冲压件的几何形状和步骤1)中标准件仿真结果的应变分布以及冲压件的几何形状进行差异分析,若偏差在容许范围内,将该模拟结果标记为合格件;如果偏差在容许范围外,将其标记为缺陷件,并通过差异判断并输出缺陷的类型和位置;将每个模拟结果的标记数据和缺陷类型及位置数据与该结果的边缘轮廓偏移进行整合,即获得冲压件坯料轮廓偏移与拉延缺陷映射关系数据库中的样本。

12、步骤b的过程具体为:

13、1)根据摩擦磨损实验构建磨损系数与冲压力和冲压速度的经验式,关系式的形式为

14、k=c1pxvy

15、其中,c1为常数,p为冲压力,v为冲压速度,x和y为拟合的指数;

16、2)根据实际冲压过程中的冲压件的平均厚度、压边力、冲压速度参数范围对其进行拉丁超立方设计,得到n组不同的冲压工艺参数的组合;

17、3)根据冲压件周长、冲压件平均厚度和材料的抗拉强度计算冲压力p的公式

18、p=k×l×t×τb

19、其中k为常数,k=1.3,l为冲压件的周长,t为冲压件的平均厚度,τb为材料的抗剪强度;

20、代入冲压件的周长、每一组冲压工艺参数组合中的冲压件的平均厚度以及板材性能参数中的抗剪强度算出冲压力的大小,得到n组冲压力,并把计算得到的冲压力添加进对应的冲压工艺参数组合中,得到n组含有冲压力参数的冲压工艺参数组合;

21、4)将n组冲压工艺参数组合中的冲压力和冲压速度分别代入步骤1)获得的经验式中,得到每组冲压工艺参数组合所对应的磨损系数k,并将所得磨损系数k也添加进冲压工艺参数的组合中;

22、5)根据实际生产的平均冲压时间进行插值,得到t个时间节点;再将得到冲压力、压边力、冲压速度和磨损系数的参数组合与t个时间节点进行结合,使n组中每组参数都有对应的t个时间节点,由此形成n×t组不同时间节点的含有磨损系数的冲压工艺参数组合;

23、6)根据模具磨损深度随时间变化的公式:

24、

25、w为磨损深度,p为冲压力,v为冲压速度;a,b,c为标准常数,k为磨损系数,h为模具硬度;

26、将n×t组不同时间节点的含有磨损系数的冲压工艺参数组合中的磨损系数、冲压力、冲压速度代入上式中,得到每组参数组合对应的模具磨损深度,再通过原始模具尺寸减去磨损深度计算出对应的模具尺寸;最终得到n×t组不同时间节点的模具尺寸与冲压工艺参数组合关系。

27、步骤c的具体过程为:

28、1)根据实际生产的情况设定冲压板材的缺陷形状、缺陷尺寸和缺陷个数的范围,通过拉丁超立方设计得到k组含有缺陷形状、缺陷尺寸、缺陷个数参数的板材缺陷组合;

29、2)将步骤1)得到k组板材缺陷组合中的缺陷个数进行分类,再分别根据在实际生产中冲压件的尺寸范围进行随机抽样,得到缺陷在板材上的位置坐标。再将缺陷位置坐标参数添加入k组板材缺陷形状、缺陷尺寸、缺陷个数参数的组合,得到k组板材缺陷及位置的参数组合;

30、3)根据实际生产中的冲压情况,在压边力的分布范围内对冲压板材划分成不同的分区。针对每个分区,在压边力大小的浮动范围内进行a组随机抽样,由此得到a组与压边力大小相关的板材缺陷及位置组合关系;

31、4)根据实际生产中的冲压情况,在冲压板材内划分不同的分区。针对每个分区,在厚度大小的浮动范围内进行b组随机抽样,由此得到b组与板材厚度相关的板材缺陷及位置组合关系;

32、5)整合缺陷分布的参数组合、压边力不均匀分布的参数组合、厚度不均匀分布的参数组合得到k×a×b组板材厚度和压边力与板材缺陷及位置的参数组合。

33、本发明的有益效果:本发明涉及的冲压件坯料轮廓偏移与拉延缺陷的大数据建立方法由于其在时间尺度上考虑由于模具半径由于磨损发生变化从而造成的冲压件出现缺陷的情况,在空间尺度上考虑了冲压件压边力与厚度分布不均和缺陷分布造成的冲压件出现缺陷的情况,在性能上,考虑了由于材料性能波动造成的冲压件出现缺陷的情况,所以通过参数设计能在有限元模拟里建立一个与实际工况较为接近的模拟环境,使得到的模拟结果里的板材边缘轮廓偏移与缺陷类型及位置的情况,能够较为吻合生产中的情况。该方法能够较为系统地建立冲压件坯料轮廓偏移与拉延缺陷的大数据样本,为之后的神经网络训练做出充足准备。其相较于传统通过实际生产提供数据样本的方法,其有着成本较低,效率较高的优点。

- 还没有人留言评论。精彩留言会获得点赞!