一种基于大数据的冲压模具管理方法与流程

本技术涉及模具管理的领域,尤其是涉及一种基于大数据的冲压模具管理方法。

背景技术:

1、汽车配件是构成汽车整体的各个单元及服务于汽车的一种产品。汽车配件的种类繁多,随着人们生活水平的提高,人们对汽车的消费也越来越多,汽车配件的这个市场变得也越来越大。近些年来汽车配件制造厂也在飞速地发展。汽车零部件作为汽车工业的基础,是支撑汽车工业持续健康发展的必要因素。特别是当前汽车行业正在开展自主开发与创新,更需要一个强大的零部件体系作支撑。其中通用汽车零部件需求量逐年上涨,如何在提高通用零部件以及标准零部件的生产效率节约生产成本是各个代工生产企业需要解决的问题。

2、冲压设备往往需要不间断连续生产,冲压设备的故障停机率一直是制约冲压件生产发展的一个重要因素,其主要原因是冲压设备的模具及易损件没有及时维护或更换,如果维护保养工作做到位能大大降低停机率,然而冲压生产过程中维护保养工作却因技术人员流动性大、繁忙忘记实施、人工记录维护内容、凭老师傅感觉来保养等原因不能发挥其应有的作用,导致冲压设备停机率居高不下。另外在进行汽车零部件生产时,随着设计工作不断进行,冲压设备不断更新,导致同一汽车配件某一冲压加工工序中采用的冲压模具有多种类型,各组模具设计不同、具备的优势不同,因此在对模具使用进行监测基础上,优化模具库存也是一个待解决技术问题。

3、针对上述中的相关技术,目前通过人工管理的方式对模具使用状况进行追踪管理,且无法根据模具的具体使用情况优化模具库存,容易导致模具管理效率低,冲压生产成本过高以及生产效率过低。

技术实现思路

1、为了解决通过人工管理的方式对模具使用状况进行追踪管理,且无法根据模具的具体使用情况优化模具库存,容易导致模具管理效率低,冲压生产成本过高以及生产效率过低的问题,本技术提供一种基于大数据的冲压模具管理方法。

2、第一方面,本技术提供一种基于大数据的冲压模具管理方法,采用如下的技术方案:

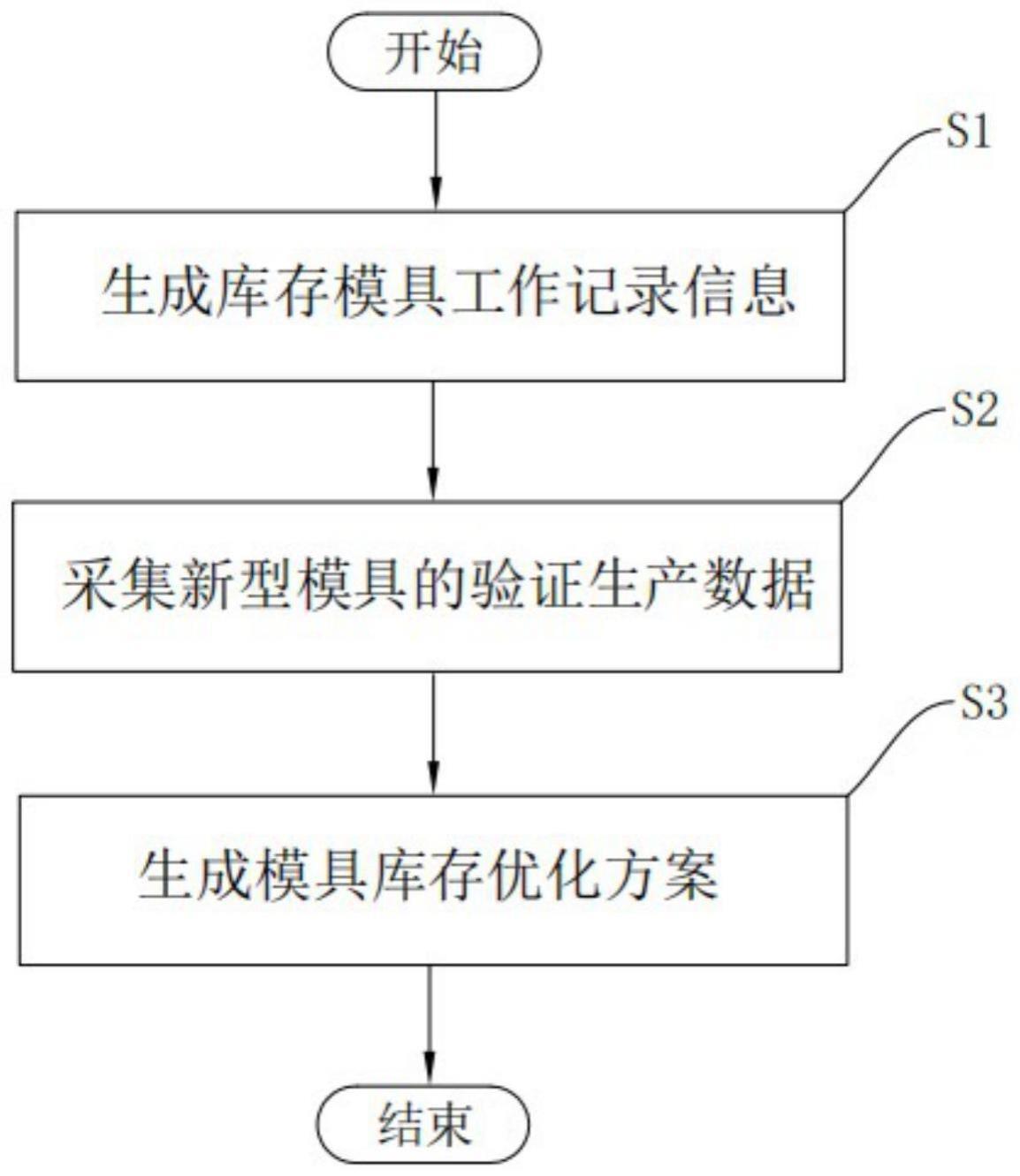

3、一种基于大数据的冲压模具管理方法,包括以下步骤:

4、建立模具管理数据库,对现有库存模具的工作状态进行监测,定时对现有库存模具进行保养维护,生成库存模具工作记录信息;

5、实时获取新型模具的设计方案,并发送至模具制造部门进行模具试制,将试制出的新型模具送入其对应的零件生产线进行验证生产,采集获取新型模具的验证生产数据;

6、定期采集库存模具工作记录信息和新型模具的验证生产数据,计算确定各组模具的生产效率a和生产成本b,对各组模具排序筛选得到用户所需的各类型模具,根据预设置的模具库存比例生成模具库存优化方案。

7、优选的,所述建立模具管理数据库具体包括以下步骤:

8、建立数据库录入现有库存模具的特征信息,所述特征信息包括生产日期信息、编码信息、使用寿命信息、加工零件信息和工作记录信息;

9、实时将各个现有库存模具完成生产工作后生成的库存模具工作记录信息补充入现有库存模具的特征信息内;

10、对报废模具的特征信息进行打包封存;

11、实时接收新型模具的设计方案,并在新型模具试制完成后录入新型模具的特征信息,实时将新型模具进行验证生产时生成的验证生产数据补充入新型模具的特征信息内。

12、优选的,所述对现有库存模具的工作状态进行监测,定时对现有库存模具进行保养维护,生成库存模具工作记录信息具体包括以下步骤:

13、实时获取现有库存模具的工作状态,所述工作状态包括空闲中、工作中和维修中三种状态;

14、在任一模具处于工作中,实时获取其使用次数、使用时长和产品良率信息;

15、在模具的使用次数、使用时长和产品良率信息中任一一项超出预设的使用次数阈值、使用时长阈值或产品良率阈值时,生成该模具的维护提示信息发送至管理人员,对模具进行保养维护;

16、在每次模具使用或维护后,采集模具工作记录数据和/或保养维护信息生成库存模具工作记录信息。

17、优选的,所述将试制出的新型模具送入其对应的零件生产线进行验证生产,采集获取新型模具的验证生产数据具体包括以下步骤:

18、将试制出的新型模具送入其对应的零件生产线进行初步安装调试;

19、完成安装调试后,进行产品试制,并基于试制结果对新型模具进行安装调节,直至零件生产线试制产品良率满足预设试制合格阈值,记录安装调节数据;

20、在新型模具安装调节完成后,启动零件生产线进行验证生产;

21、对新型模具的工作状态进行监测,在该新型模具的使用时长或使用次数任一一项超出该新型模具预设置的使用次数阈值或使用时长阈值时,停止零件生产线生成该模具的维护提示信息发送至管理人员,对新型模具进行保养维护;

22、在新型模具完成保养维护后,重复上述步骤直至新型模具报废;

23、采集新型模具的安装调节数据、工作记录数据和保养维护信息打包生成验证生产数据。

24、优选的,所述定期采集库存模具工作记录信息和新型模具的验证生产数据,计算确定各组模具的生产效率a和生产成本b具体包括以下步骤:

25、定期采集库存模具工作记录信息和新型模具的验证生产数据,采集周期由管理人员设置;

26、对采集到的库存模具工作记录信息和新型模具的验证生产数据进行清洗,提取获得各组模具平均使用寿命周期内的各项使用数据;

27、根据预设置的生产效率计算公式计算各组模具的生产效率a;

28、根据预设置的生产成本计算公式计算各组模具的生产成本b。

29、优选的,所述生产效率计算公式计算为:

30、

31、其中,c为该组模具平均使用寿命周期内生产良品总数,d为该组模具平均使用寿命,ci为第i次使用该组模具时生产良品数量,di为第i次使用该组模具时使用时长。

32、优选的,所述生产成本计算公式为:

33、

34、其中,c为该组模具平均使用寿命周期内生产良品总数,k为该组模具平均使用寿命周期内生产产品总数,e为该组模具平均使用寿命周期内消耗材料成本,f为为该组模具生产造价,g为该组模具单次保养费用,h为该组模具平均使用寿命周期内保养次数;j为该组模具适配的生产设备单次加工的设备损耗成本,由管理人员设置。

35、优选的,所述根据预设置的模具库存比例生成模具库存优化方案具体包括以下步骤:

36、根据各组模具的生产效率a和生产成本b,对各组模具进行排序筛选,得到对应各个零件生产的高效模具、低成本模具和全能型模具;

37、根据预设置的模具库存比例计算各类型模具需求数量;

38、通过数据库获取各类型模具现有库存数量,基于各类型模具需求数量对于库存数量不满足需求数量的模具生成补充需求信息,对于库存数量满足需求数量的模具则生成维持需求信息,将对应各个零件的补充需求信息和维持需求信息进行打包生成模具库存优化方案。

39、优选的,所述根据各组模具的生产效率a和生产成本b,对各组模具进行排序筛选,得到对应各个零件生产的高效模具、低成本模具和全能型模具具体包括以下步骤:

40、根据各组模具的生产效率a和生产成本b,各组模具进行排序生成生产效率序列和生产成本序列;

41、根据生产效率序列选取生产效率最高的模具作为高效模具;

42、根据生产成本序列选取生产成本最低的模具作为低成本模具;

43、根据预设置的排序评分表,对生产效率序列和生产成本序列上的各种模具基于排序评分表生成效率评分和成本评分,将各组模具的效率评分和成本评分相加得到综合评分,基于综合评分对各组模具进行排序生成综合序列;

44、根据综合序列选取综合评分最高的模具作为全能模具。

45、第二方面,本技术提供一种计算机可读存储介质,采用如下的技术方案:

46、一种计算机可读存储介质,其特征在于,存储有能够被处理器加载并执行如上述方法任一种方法的计算机程序。

47、综上所述,本技术包括以下至少一种有益技术效果:

48、1.通过计算各组模具的生产效率和生产成本,进而实现对各组模具进行分类筛选,赋予各种模具类型标签,再基于各组模具的类型根据预设置的模具库存比例生成模具库存优化方案,实现对模具库存以及模具使用状况进行智能追踪管理,提高模具管理效率;

49、2.在定期优化现有模具库存的基础上,能够在新型模具研发落地时,收集新型模具的验证生产数据,生成针对现有库存模具和新型模具的库存优化方案,进一步提高模具管理的智能化,促进模具研发与库存管理形成联动,使得零件生产时能够根据订单实际情况匹配到适合生产的模具组,在满足订单工期的前提下,有效提高了冲压生产效率降低了冲压生产成本,达到智能优化模具库存以及提高冲压生产效率的效果;

50、3.根据用户需求,定期采集库存模具工作记录信息验证生产数据,采用数据清洗的方式对采集到的数据信息进行清洗,实现对数据的预处理,有助于提取各组模具平均使用寿命周期内的各项使用数据的精确性,降低数据分析提取难度,确保各组模具的生产效率a和生产成本b精确计算,进而智能高效规划生成模具库存优化方案,使得模具库存优化方案更加贴合用户实际生产需求;

51、4.基于各组模具的生产成本和生产效率生成生产效率序列和生产成本序列,进而确定高效模具和低成本模具,在引入评分机制测算各组模具的效率评分和成本评分,确定各组模具的综合评分,选出全能模具,便于根据分类筛选结果确定模具库存优化方案,使得用户在不同生产时节,基于订单的工时需求匹配确定满足其需求的模具组,尽可能提高零件生产效率,降低零件生产成本,优化模具库存方案,摒弃淘汰平庸模具,在定期优化现有模具库存结构的用时,有效接驳新型模具的落地,实现模具研发与库存管理形成联动,达到智能优化模具库存以及提高冲压生产效率的效果。

- 还没有人留言评论。精彩留言会获得点赞!