一种电子水泵智能测试系统及方法与流程

本发明涉及电子水泵智能测试,具体为一种电子水泵智能测试系统及方法。

背景技术:

1、电子水泵是用在汽车上的带有电子控制驱动单元的水泵。主要功能是用来对发动机和空调等进行降温,其循环主要为水路,其组成部分同电子架构,包括控制单元,驱动单元,电机单元,和检测单元等,可以随意调整水泵的工作状态,其状态体现在启动和停止、干转和堵转、流量和扬程等基本功能。

2、电子水泵优点众多,其以结构紧凑,使用方便,功能强大,寿命长,性能稳定,低噪音、低耗能、高效率等深受业内人士的青睐。随着工业的飞速发展,电子水泵的应用领域越来越广泛,特别是在新能源汽车领域里应用极为广泛。这也导致电子水泵的故障情况多种多样,例如无法启动、发热、流量不足、剧烈震动等等。不同的故障对应的处理方式不同,在维修后的测试上也不相同,目前通常是选取一段故障前数据与维修后数据进行测试对比,来确定维修后的电子水泵与故障前的功能差距,然而实际情况下,故障出现前的一段时期内,运行功能已经受到影响;而故障后,如果维修中出现更换零件的情况,又会导致未更换的零件与更换后的零件之间出现不匹配,例如,某些未更换的零件由于长期使用已经出现磨损;因此,目前在电子水泵的智能测试领域上,缺乏对于维护后设备的进行测试的准确方法。

技术实现思路

1、本发明的目的在于提供一种电子水泵智能测试系统及方法,以解决上述背景技术中提出的问题。

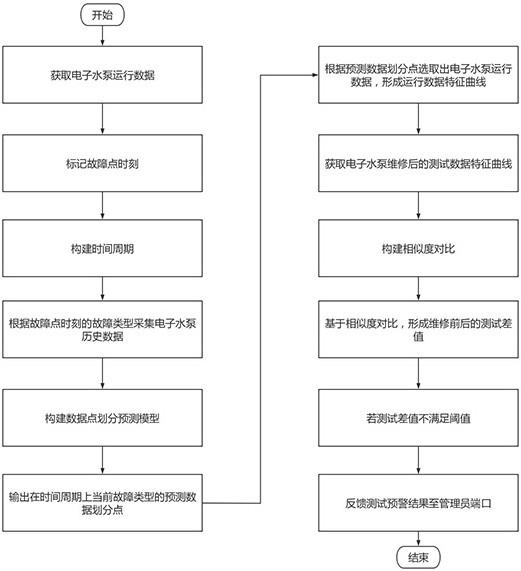

2、为了解决上述技术问题,本发明提供如下技术方案:一种电子水泵智能测试方法,该方法包括以下步骤:

3、s1、获取电子水泵运行数据,标记故障点时刻,所述故障点时刻指电子水泵出现故障并维修的时刻点;

4、s2、构建时间周期t,根据故障点时刻的故障类型采集电子水泵历史数据,构建数据点划分预测模型,输出在时间周期t上当前故障类型的预测数据划分点;

5、s3、根据预测数据划分点选取出电子水泵运行数据,形成运行数据特征曲线,获取电子水泵维修后的测试数据特征曲线,构建相似度对比;

6、s4、基于相似度对比,形成维修前后的测试差值,若测试差值不满足阈值,则反馈测试预警结果至管理员端口。

7、根据上述技术方案,所述故障类型包括维修故障与拆卸故障;所述维修故障指不更换电子水泵内部元器件的故障维修方式;所述拆卸故障指对电子水泵内部元器件进行拆卸、更换、组装的故障维修方式。

8、所述维修故障例如无法启动,可能是接头连接不牢靠;开关接触不紧密;保险丝熔断;三相供电缺相等;所述拆卸故障例如水泵发热情况,可能是轴承损坏;滚动轴承或托架盖间隙过小;泵轴弯曲或两轴不同心;叶轮上的平衡孔堵塞,叶轮失去平衡,增大了向一边的推力等等。在这样的故障下,一般的处理方法包括:更换轴承;拆除后盖,在托架与轴承座之间加装垫片;调查泵轴或调整两轴的同心度;清除平衡孔内的堵塞物等。涉及到零件拆卸更换安装的均属于本技术所述的拆卸故障。

9、根据上述技术方案,所述数据点划分预测模型包括:

10、构建时间周期t,所述时间周期t取故障间隔时间平均值,所述故障间隔时间指历史数据中任一电子水泵发生两次故障的间隔时长记为一个故障间隔时间;

11、在上述技术方案中,选取故障间隔时间主要是为了保证在时间周期t内尽可能不存在多次故障情况;

12、取电子水泵历史数据中的n组故障间隔时间,计算平均值作为时间周期t,选取故障间隔时间超出时间周期t的历史数据记入分析集合;

13、在分析集合中,任选一数据,根据性能测试结果,绘制综合性能曲线,设置数据区段,将任选的一数据按照数据区段进行从前到后划分,直至无法划分出新区段,计算每一个区段上综合性能曲线的最大斜率与最小斜率之间的差值,记为该区段的斜率变化值;

14、综合性能曲线指通过软件监测电子水泵的性能数据,并进行归一化处理后生成的性能曲线;

15、选取斜率变化值第一次超出系统设置阈值的区段起点作为数据划分点将数据分成两部分;获取数据的前序故障类型,若前序故障类型为维修故障,则将数据划分点与后续故障之间的时间长记入第一训练集合;若前序故障类型为拆卸故障,则获取数据划分点时刻的综合性能曲线对应值,若存在数据划分点时刻与后续故障之间的时间区间里任一个综合性能曲线对应值高于数据划分点时刻的综合性能曲线对应值,且差值不小于系统预设值y,则取消当前数据划分点,依次向下选取,直至新的数据划分点满足条件,选取新的数据划分点与后续故障之间的时间长记入第一训练集合;

16、取第一训练集合内数据构建数据预测模型,以移动平均的方式生成预测数据划分点:

17、设置第一训练集合中数据数量为l,以l+1组作为新的预测结果,则有预测数据划分点与后续故障之间的时长记为:

18、,

19、其中,代表预测数据划分点与后续故障之间的时长;、b分别为预测截距、预测斜率;指代预测周期;

20、构建第一训练集合中的一次移动平均值h1和二次移动平均值h2;构建移动数据组数m,计算、b包括:

21、,

22、,

23、取故障点时刻向前的时长点为预测数据划分点。

24、根据上述技术方案,在步骤s3中,还包括:

25、若当前故障与前序故障为同类型故障,则定义一个时间区间t1,t1小于预测数据划分点与前序故障之间的时长;取当前故障后时间区间t1内的电子水泵运行数据形成测试数据特征曲线,取前序故障后时间区间t1内的电子水泵运行数据形成运行数据特征曲线,构建相似度特征对比,输出维修前后的测试差值,若测试差值不满足阈值,则反馈测试预警结果至管理员端口;

26、若当前故障与前序故障不为同类型故障,则定义一个时间区间t2,t2小于预测数据划分点与前序故障之间的时长;取当前故障后时间区间t2内的电子水泵运行数据形成测试数据特征曲线,取预测数据划分点前时间区间t2内的电子水泵运行数据形成运行数据特征曲线,构建相似度特征对比,输出维修前后的测试差值,若测试差值不满足阈值,则反馈测试预警结果至管理员端口。

27、一种电子水泵智能测试系统,该系统包括:数据标记模块、数据点划分模块、特征对比模块、智能测试模块以及预警模块;

28、所述数据标记模块用于获取电子水泵运行数据,标记故障点时刻,所述故障点时刻指电子水泵出现故障并维修的时刻点;所述数据点划分模块用于构建时间周期t,根据故障点时刻的故障类型采集电子水泵历史数据,构建数据点划分预测模型,输出在时间周期t上当前故障类型的预测数据划分点;所述特征对比模块用于根据预测数据划分点选取出电子水泵运行数据,形成运行数据特征曲线,获取电子水泵维修后的测试数据特征曲线,构建相似度对比;所述智能测试模块基于相似度对比,形成维修前后的测试差值;所述预警模块在测试差值不满足阈值时,反馈测试预警结果至管理员端口;

29、所述数据标记模块的输出端与所述数据点划分模块的输入端相连接;所述数据点划分模块的输出端与所述特征对比模块的输入端相连接;所述特征对比模块的输出端与所述智能测试模块的输入端相连接;所述智能测试模块的输出端与所述预警模块的输入端相连接。

30、根据上述技术方案,所述数据标记模块包括数据采集单元与标记单元;

31、所述数据采集单元用于获取电子水泵运行数据;所述标记单元用于在电子水泵运行数据标记故障点时刻;

32、所述数据采集单元的输出端与所述标记单元的输入端相连接。

33、根据上述技术方案,所述数据点划分模块包括时间分配单元与模型构建单元;

34、所述时间分配单元用于构建时间周期t,根据故障点时刻的故障类型采集电子水泵历史数据;所述模型构建单元用于构建数据点划分预测模型,输出在时间周期t上当前故障类型的预测数据划分点;

35、所述时间分配单元的输出端与所述模型构建单元的输入端相连接。

36、根据上述技术方案,所述特征对比模块包括运行数据特征曲线单元与测试数据特征曲线单元;

37、所述运行数据特征曲线单元用于根据预测数据划分点选取出电子水泵运行数据,形成运行数据特征曲线;所述测试数据特征曲线单元用于获取电子水泵维修后的测试数据特征曲线;

38、所述运行数据特征曲线单元与测试数据特征曲线单元的输出端连接至智能测试模块的输入端。

39、根据上述技术方案,所述智能测试模块包括相似度对比单元和差值计算单元;

40、所述相似度对比单元根据形成的运行数据特征曲线与测试数据特征曲线基于相似度对比;所述差值计算单元用于根据相似度对比,形成维修前后的测试差值;

41、所述相似度对比单元的输出端与所述差值计算单元的输入端相连接。

42、根据上述技术方案,所述预警模块包括阈值设立单元和反馈单元;

43、所述阈值设立单元用于设立测试阈值,在测试差值不满足阈值时,进行反馈;所述反馈单元用于将测试预警结果至管理员端口;

44、所述阈值设立单元的输出端与所述反馈单元的输入端相连接。

45、与现有技术相比,本发明所达到的有益效果是:本发明在处理不同的故障维修后的测试问题时,能够解决故障前期影响,故障后期不匹配问题,进一步划分数据点,能够更针对性的选取出测试数据,形成电子水泵维修前后的数据智能测试,在目前的电子水泵测试技术领域上,具备精确地智能水平,能有效提高检测精度,对现代科技行业的发展同样有着深远的意义。

- 还没有人留言评论。精彩留言会获得点赞!