一种扫描激光加工过程熔池表面形貌的精确重建方法及其应用

本发明属于材料加工,具体涉及一种扫描激光加工过程熔池表面形貌的精确重建方法及其应用。

背景技术:

1、在激光加工领域中,保证加工过程稳定可控,需要获取激光加工过程熔池表面形态,并结合适当的控制策略形成闭环控制,实现自动化。然而,高温、烟尘、激光高速运动与随机抖动等因素导致激光熔池精确监测具有挑战性。通过三维重建获得包括高度、凹凸和形状方面更准确的熔池表面形态信息,对于实时监测熔池的动态变化和加工质量的评估至关重要,有助于优化加工工艺,提高加工效率和品质。然而克服烟尘干扰、熔池剧烈波动带来的数据采集不稳定,保证三维形貌重建的精度与稳定性,是当前的难点之一。

2、目前针对熔池的形态重建,包括以下方法:

3、1)主动视觉式的结构光法:以成像屏收集由熔池表面反射的面点阵激光阵列,并设计专用算法换算得到熔池表面三维形貌。该方法的问题在于:①要求熔池行为较安静,即不能存在大量起伏波动,否则熔池镜面被破坏,成像屏获得的面点阵激光光点阵列不完整,因此导致其主要应用被限制在tig氩弧焊领域;②采用主动视觉,可迁移性差;③结构光与相机相对位置必须严格精确。

4、2)阴影恢复形状法:利用单幅图像中的阴影线索恢复其表面各点的相对高度或表面法向量,进而获得熔池三维形状,该方法的问题在于:①该算法设计之初,要求点光源距离被测物体距离无限远,因此应用于熔池形状恢复时,存在算法误差,焊接环境改变时,对算法的适应性调整量大;②实际反射存在多样性,很难确定合适的反射模型;③由于其同样依靠将光线透射向熔池,而后处理采集的反射光,因此对熔池平整度要求高,其主要应用领域同样受限。

5、3)双目立体视觉法:利用两台摄像机或双光路,模拟焊工双眼,对焊缝和熔池进行三维形状估计,进而恢复形状,该方法的问题在于:①两台摄像机同时采集,数据对齐困难,因为即使相机型号一致,也存在触发与存储延迟,很难保证双目采集的是熔池同一时刻的信息;②双目视觉对硬件要求高,这是由图像信息量大、特征多导致的,实时性也随之变差。

6、扫描激光头设备本身具备柔度大、效率高、结构紧凑的特点,同时凭借其工艺优势,迅速推广应用于激光加工产线。然而由于其加工过程动态特性强,熔池波动性明显,面对复杂干扰的工况,构建一个准确实时的扫描激光熔池表面形貌重建模型,是目前亟待解决的激光加工应用问题。

技术实现思路

1、本发明要解决的问题是激光加工复杂工况下,熔池形貌重建困难的问题,提出一种扫描激光加工过程熔池表面形貌的精确重建方法及其应用。

2、为实现上述目的,本发明通过以下技术方案实现:

3、一种扫描激光加工过程熔池表面形貌的精确重建方法,包括如下步骤:

4、s1、建立熔池图像采集装置;

5、s2、设置熔池图像采集装置的帧率、激光的扫描参数,开启设备进行扫描激光加工,采集扫描激光加工过程激光光斑位置的熔池图像;

6、s3、对步骤s2采集的激光光斑位置的熔池图像按照时间序列进行图像处理;

7、s4、利用步骤s3图像处理后的激光光斑位置的熔池图像定位激光光斑位置,提取各时刻激光光斑中心的坐标;

8、s5、基于步骤s4提取的激光光斑的中心坐标重建熔池表面扫描激光辐照区域的形态,完成局部激光光斑路径拟合与整段沉积道熔池表面形态的重建。

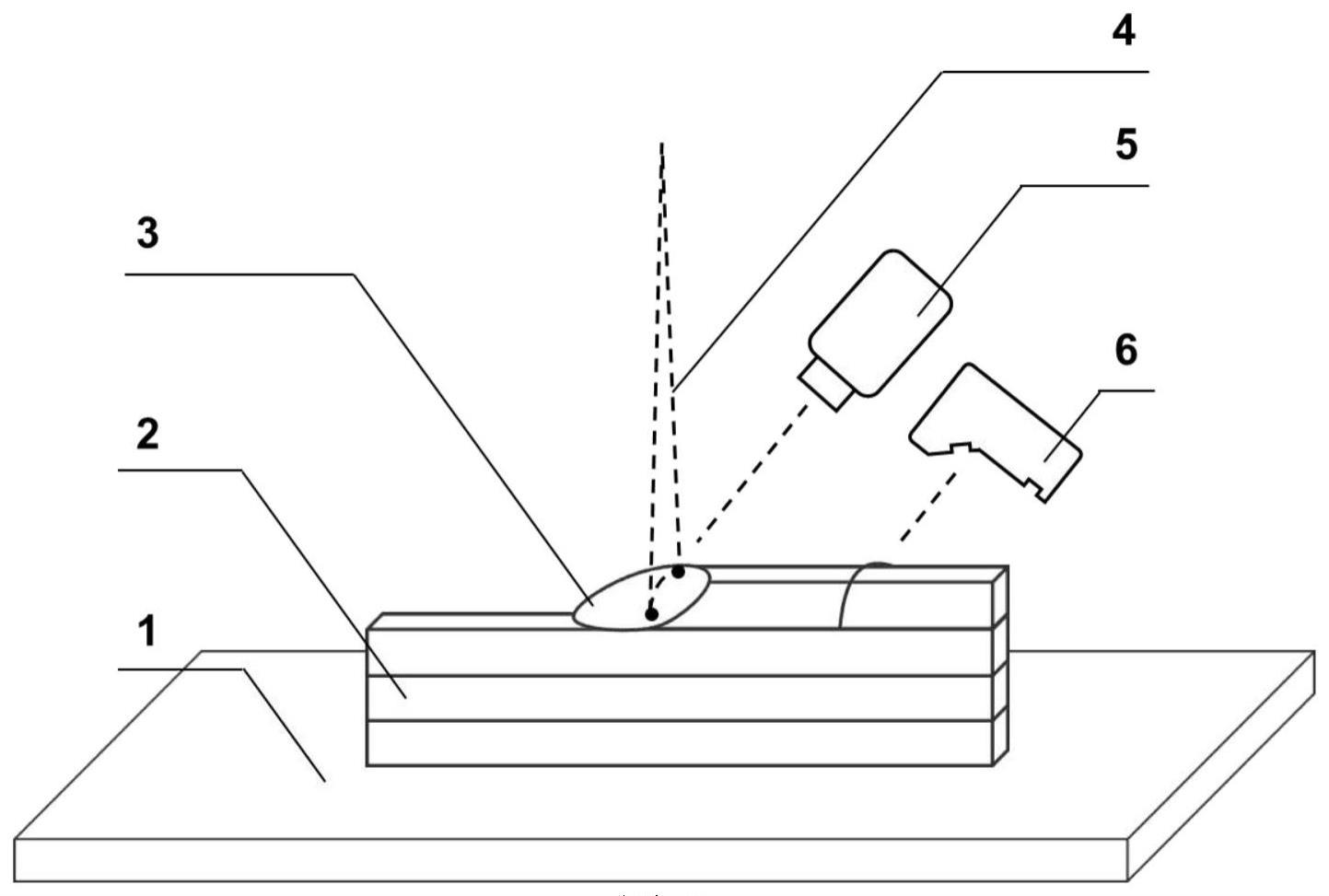

9、进一步的,步骤s1的熔池图像采集装置包括增材基板或焊接母材、增材件或焊接件已成形部分、增材或焊接熔池、作用于熔池的扫描激光束、ccd相机、凝固沉积道轮廓采集装置,所述增材件或焊接件已成形部分生成于增材基板或焊接母材上表面,所述凝固沉积道轮廓采集装置设置在增材件或焊接件已成形部分的凝固沉积道的上方,所述ccd相机设置在正向面对激光位置,用于拍摄熔池中动态的激光光斑,所述作用于熔池的扫描激光束垂直设置于增材或焊接熔池上方。

10、进一步的,步骤s2的具体实现方法包括如下步骤:

11、s2.1、设置激光的扫描频率为10-300hz,扫描幅度为1-5mm,扫描形式为圆形、直线形、8字形、横向8字形中的一种;

12、s2.2、调整ccd相机视场与光强,直至激光光斑清晰呈现在视场中心,而后设置ccd相机帧率为扫描频率的6倍-100倍,采集增材过程的时间序列图像。

13、进一步的,步骤s3的具体实现方法包括如下步骤:

14、s3.1、裁取激光光斑位置熔池图像中的感兴趣区域roi;

15、s3.2、对激光光斑位置熔池图像中的感兴趣区域roi进行阈值化处理、卷积滤波、laplace变换;

16、s3.3、基于结构光三角测量法或相位轮廓测量术将激光光斑位置熔池图像中的感兴趣区域roi中的坐标信息转换为实际宽度、高度。

17、进一步的,步骤s4中的熔池中的激光光斑进行对象识别、中心像素点坐标提取的具体实现方法包括如下步骤:

18、s4.1、针对步骤s3图像处理后的熔池图片序列中光斑、熔池倒影、激光羽辉进行画框标定,记录对应方框起始点像素坐标与宽高;

19、s4.2、采用图像随机裁剪、随机缩放、随机拼接,对原始数据进行预处理;

20、s4.3、选用yolo v5模型进行对象识别,设置网络层的宽度与深度分别为默认的0.50-0.70、0.20-0.55,注意力机制不做调整;

21、s4.4、调优yolo v5模型超参数,批样本数量为4-128、学习率0.01-0.6、迭代次数2000-8000;

22、s4.5、进行yolo v5模型训练;

23、s4.6、应用训练效果最佳的yolo v5模型预测识别激光光斑位置,读取识别目标框的角点坐标与宽高,换算得到激光光斑中心的坐标。

24、进一步的,步骤s5的具体实现方法包括对步骤s4得到的熔池中的激光光斑轨迹点坐标进行局部的路径拟合,建模熔池表面扫描激光辐照区域的整段沉积道形态;拟合熔池中的激光光斑路径的方法是最小二乘法,重建熔池上表面形态的方法是三维点云曲面重建;步骤s5的具体实现方法包括如下步骤:

25、s5.1、选取1~5个激光光斑运动周期长度的光斑中心轨迹点坐标;

26、s5.2、根据熔池形态,选取拟合曲线模型为圆柱面曲线模型;

27、s5.3、误差等于数据点到拟合曲线的距离,即定义拟合曲线误差函数为其中hi为拟合曲线上的点,ji为实际数据点;

28、s5.4、采用梯度下降法迭代求取进而拟合逼近曲线的方程,获得1~5个周期内熔池中激光光斑的拟合路径,即该时段的熔池拟合方程;

29、s5.5、选取整个扫描激光加工过程的光斑中心轨迹点坐标,进行点云获取、滤波、曲面重建,并将等值面可视化呈现,获得整段沉积层的三维形态。

30、进一步的,步骤s3.2使用图像滤波、图像分割、图像变换与图像增强操作进行所述的激光光斑位置的熔池图像处理。

31、进一步的,步骤s4.3采用手动标注、yolo系列、rcnn、faster r-cnn、mask r-cnn、fpn、retinanet、ssd、efficientdet等算法的排列组合、融合与级联进行激光光斑位置的熔池图像定位,提取各时刻激光光斑中心的坐标。

32、一种扫描激光加工过程熔池表面形貌的精确重建方法的应用,依托于所述的一种扫描激光加工过程熔池表面形貌的精确重建方法实现,用于焊接的熔池建模、送丝增材的熔池建模、送粉增材的熔池建模。

33、本发明的有益效果:

34、本发明所述的一种扫描激光加工过程熔池表面形貌的精确重建方法,针对熔池进行监测,实现了无滞后检测,避免了大时延环节;

35、本发明所述的一种扫描激光加工过程熔池表面形貌的精确重建方法,重建熔池表面扫描激光辐照区域的形态只需要拍摄匙孔的高速摄像,无需其他设备;

36、本发明所述的一种扫描激光加工过程熔池表面形貌的精确重建方法,通过熔池图像采集装置及其所述的一种扫描激光加工过程熔池表面形貌的精确重建方法实现了提取多种匙孔特征,包括匙孔开口大小、开口圆度、匙孔光强度,实现了精确的构建扫描激光加工过程熔池表面形态。

- 还没有人留言评论。精彩留言会获得点赞!