基于有限元分析的连杆式联轴器打滑分析方法及系统与流程

本发明涉及智能电气系统,具体涉及基于有限元分析的连杆式联轴器打滑分析方法及系统。

背景技术:

1、联轴器作为风力发电机组传动系统中的关键部件,其功能主要有:联接齿轮箱高速轴和发电机轴、传递动力、缓冲减振、轴系容错、电绝缘和力矩过载保护等。现有技术中,申请号为202211655858.2的中国专利公开了一种风力发电机组的联轴器,包括齿轮箱侧组件、中间管轴体组件和电机侧组件,所述齿轮箱侧组件用于连接齿轮箱高速轴,电机侧组件用于连接发电机轴,中间管轴体用于将齿轮箱高速轴的输出动力传递给发电机轴;所述中间管轴体组件包括连接件,所述齿轮箱侧组件和电机侧组件通过连接件分别设置在中间管轴体组件的两端。其公开了连杆式联轴器的主要结构,其中的摩擦片和连杆可以在叶片所产生的力矩过大时发生过载失效,保护联轴器后端的发电机。

2、然而在连杆式联轴器使用过程中,随着摩擦片打滑和连杆的微变形,其对应的打滑力矩也会逐渐减小,进而加剧摩擦片和连杆的失效。在实际使用过程中,需要在摩擦片打滑角度达到一定程度时,对连杆式联轴器拆除返厂进行相关参数的重新标定,产生大量的停机成本、人力成本和运输成本。

技术实现思路

1、为了至少克服现有技术中的上述不足,本技术的目的在于提供基于有限元分析的连杆式联轴器打滑分析方法及系统。

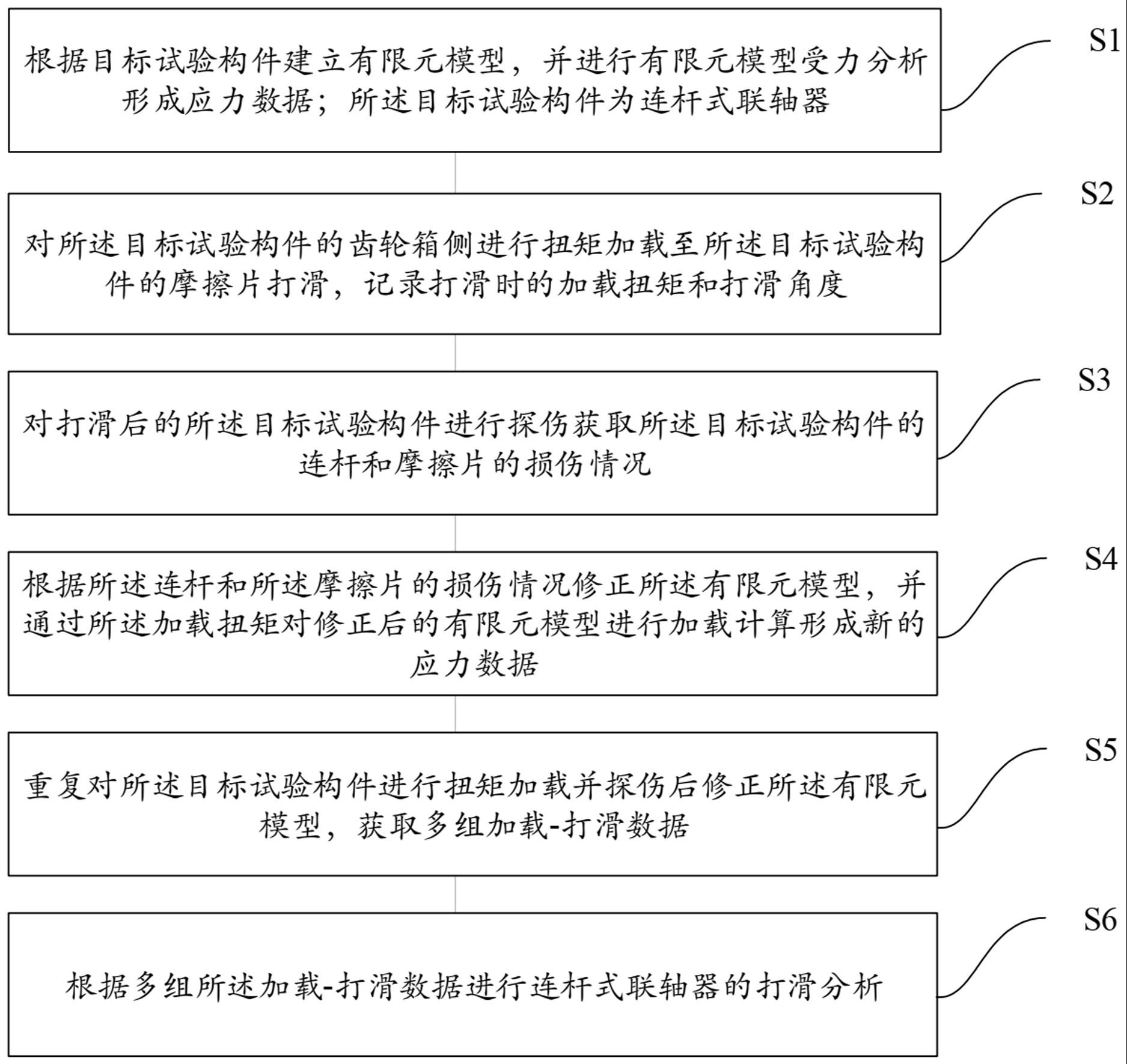

2、第一方面,本技术实施例提供了基于有限元分析的连杆式联轴器打滑分析方法,包括:

3、根据目标试验构件建立有限元模型,并进行有限元模型受力分析形成应力数据;所述目标试验构件为连杆式联轴器;

4、对所述目标试验构件的齿轮箱侧进行扭矩加载至所述目标试验构件的摩擦片打滑,记录打滑时的加载扭矩和打滑角度;

5、对打滑后的所述目标试验构件进行探伤获取所述目标试验构件的连杆和摩擦片的损伤情况;

6、根据所述连杆和所述摩擦片的损伤情况修正所述有限元模型,并通过所述加载扭矩对修正后的有限元模型进行加载计算形成新的应力数据;

7、重复对所述目标试验构件进行扭矩加载并探伤后修正所述有限元模型,获取多组加载-打滑数据;所述加载-打滑数据为应力数据、累计打滑角度和加载扭矩构成的三元组数据;所述累计打滑角度为对应当前情况的历史产生的打滑角度之和;

8、根据多组所述加载-打滑数据进行连杆式联轴器的打滑分析。

9、本技术实施例实施时,对于现有的有限元模型难以进行打滑过程模拟,而对于现场试验,则难以对各种构件进行全面检测;同时现场试验可获取的数据信息相对较少,难以产生足够的样本进行打滑分析和研究。所以在本技术实施例中,发明人综合了仿真计算和试验模拟两者的优势进行打滑分析。其中,可以采用商用有限元或者编程软件如matlab进行有限元模型的构建,并赋予相应的单元属性和约束。在进行受力分析的过程中,可以通过向有限元模型的齿轮箱侧进行加载,仿真在正常使用过程中联轴器各个部位的受力情况。在此基础上,通过对目标试验构件进行扭矩加载并逐步增大扭矩到目标试验构件的摩擦片发生打滑时,判定摩擦片和连杆发生了损伤,记录此时的加载扭矩和打滑角度,并记录连杆和摩擦片的损伤情况。获取了上述数据后,通过这些数据调整有限元模型相关的参数,并以本次试验时发生打滑时的加载扭矩进行有限元模型的加载获取新的应力数据。往复循环后,可以通过有限元模型获取大量的应力数据;通过这些应力数据、累计的打滑角度和对应的加载扭矩可以形成相应的数据组进行打滑分析。应当理解的是,从本领域技术人员的角度来看,应力数据在进行分析时,可以选取关键部位的应力数据,如摩擦片、连杆和其他应力较大的部位。而对于摩擦片和连杆来说,可以选取在第一次获取应力数据时,应力最大的部位作为应力数据的采集点;也可以在获取多组应力数据时,对应力数据进行分析,将每次应力最大的多个部位作为应力数据的采集点。本技术实施例通过上述技术方案,获取了连杆式联轴器在多次打滑时及打滑后,结构的应力情况,基于此应力情况可以在不离线的情况下,对使用中的连杆式联轴器进行相关参数的重新标定,有效减少了连杆式联轴器拆装带来的各项成本。

10、在一种可能的实现方式中,对打滑后的所述目标试验构件进行探伤获取所述目标试验构件的连杆和摩擦片的损伤情况包括:

11、获取打滑后所述连杆的残余变形量,并将所述残余变形量换算为弹性模量变化;

12、获取打滑后所述摩擦片的摩擦面的颗粒损失情况;

13、将所述颗粒损失情况和所述弹性模量变化作为所述目标试验构件的连杆和摩擦片的损伤情况。

14、在一种可能的实现方式中,根据所述连杆和所述摩擦片的损伤情况修正所述有限元模型包括:

15、根据所述弹性模量变化调整所述有限元模型中对应连杆的弹性模量,并根据所述颗粒损失情况调整所述有限元模型中摩擦片对应区域的摩擦系数。

16、在一种可能的实现方式中,根据多组所述加载-打滑数据进行连杆式联轴器的打滑分析包括:

17、以所述三元组数据中的累计打滑角度和加载扭矩作为输入数据,并以所述所述三元组数据中的应力数据作为输出数据训练神经网络模型生成打滑分析模型;

18、当连杆式联轴器装机使用时,实时获取对应该连杆式联轴器的累计打滑角度和加载扭矩作为实时数据;

19、将所述实时数据输入所述打滑分析模型,获取该连杆式联轴器的应力数据作为实时应力数据;

20、根据所述实时应力数据对该连杆式联轴器进行实时损伤分析。

21、在一种可能的实现方式中,根据所述实时应力数据对该连杆式联轴器进行实时损伤分析包括:

22、将获取所述连杆式联轴器目标区域的多项实时应力数据,并形成应力谱;

23、从所述应力谱中提取多个层级的应力值,并基于多个层级的应力值的循环次数进行不同层级应力值产生损伤的计算。

24、第二方面,本技术实施例提供了基于有限元分析的连杆式联轴器打滑分析系统,包括:

25、构建单元,被配置为根据目标试验构件建立有限元模型,并进行有限元模型受力分析形成应力数据;所述目标试验构件为连杆式联轴器;

26、试验单元,被配置为对所述目标试验构件的齿轮箱侧进行扭矩加载至所述目标试验构件的摩擦片打滑,记录打滑时的加载扭矩和打滑角度;

27、探伤单元,被配置为对打滑后的所述目标试验构件进行探伤获取所述目标试验构件的连杆和摩擦片的损伤情况;

28、修正单元,被配置为根据所述连杆和所述摩擦片的损伤情况修正所述有限元模型,并通过所述加载扭矩对修正后的有限元模型进行加载计算形成新的应力数据;

29、循环单元,被配置为重复对所述目标试验构件进行扭矩加载并探伤后修正所述有限元模型,获取多组加载-打滑数据;所述加载-打滑数据为应力数据、累计打滑角度和加载扭矩构成的三元组数据;所述累计打滑角度为对应当前情况的历史产生的打滑角度之和;

30、分析单元,被配置为根据多组所述加载-打滑数据进行连杆式联轴器的打滑分析。

31、在一种可能的实现方式中,所述探伤单元还被配置为:

32、获取打滑后所述连杆的残余变形量,并将所述残余变形量换算为弹性模量变化;

33、获取打滑后所述摩擦片的摩擦面的颗粒损失情况;

34、将所述颗粒损失情况和所述弹性模量变化作为所述目标试验构件的连杆和摩擦片的损伤情况。

35、在一种可能的实现方式中,所述修正单元还被配置为:

36、根据所述弹性模量变化调整所述有限元模型中对应连杆的弹性模量,并根据所述颗粒损失情况调整所述有限元模型中摩擦片对应区域的摩擦系数。

37、在一种可能的实现方式中,所述分析单元还被配置为:

38、以所述三元组数据中的累计打滑角度和加载扭矩作为输入数据,并以所述所述三元组数据中的应力数据作为输出数据训练神经网络模型生成打滑分析模型;

39、当连杆式联轴器装机使用时,实时获取对应该连杆式联轴器的累计打滑角度和加载扭矩作为实时数据;

40、将所述实时数据输入所述打滑分析模型,获取该连杆式联轴器的应力数据作为实时应力数据;

41、根据所述实时应力数据对该连杆式联轴器进行实时损伤分析。

42、在一种可能的实现方式中,所述分析单元还被配置为:

43、将获取所述连杆式联轴器目标区域的多项实时应力数据,并形成应力谱;

44、从所述应力谱中提取多个层级的应力值,并基于多个层级的应力值的循环次数进行不同层级应力值产生损伤的计算。

45、本发明与现有技术相比,具有如下的优点和有益效果:

46、本发明基于有限元分析的连杆式联轴器打滑分析方法及系统,通过上述技术方案,获取了连杆式联轴器在多次打滑时及打滑后,结构的应力情况,基于此应力情况可以在不离线的情况下,对使用中的连杆式联轴器进行相关参数的重新标定,有效减少了连杆式联轴器拆装带来的各项成本。

- 还没有人留言评论。精彩留言会获得点赞!